Изобретение относится к электросварке и касается комплекса по изготовлению ответственного энергетического оборудования для металлургических переделов: агломерационного, доменного, конвертерного, электросталеплавильного и др.

Практически все энергетическое оборудование металлургических переделов работает в экстремальных условиях и подвергается воздействию агрессивных сред, высоких температур и давлений. Сюда можно отнести сменное технологическое оборудование агрегатов (продувочные фурмы, горелки, кессоны и пр.), газоочистные аппараты, такие как трубы Вентури, водоохлаждаемые элементы печей и прочее.

Для изготовления широкой номенклатуры энергооборудования требуется специализированный многофункциональный комплекс, позволяющий осуществлять сборку и сварку разнородных компонентов из черных и цветных металлов и их сплавов. Ввиду высокой ответственности оборудования и исключения аварийных ситуаций такой комплекс должен оснащаться современными средствами контроля качества для проверки герметичности сварных швов, точности геометрии изделий, проведение гидравлических испытаний и т.д.

Известна «Линия для сборки и сварки изделий коробчатого сечения» (А.с. СССР №1685655 от 13.12.88 МПК B23K 11/10, 37/04, опубл. 23.10.1991 г., Бюл. №39), содержащая смонтированные на основании по ходу технологического процесса и связанные между собой штамповым конвейером позиции сборки и позиции сварки, оснащенные подъемными поворотными рычагами со сварочными клещами, при этом с целью повышения качества путем обеспечения предварительного зазора между отбортовками свариваемых изделий, позиции сварки оснащены установленными на основании по обе стороны продольной оси линии копирными планками и подъемными рычагами с упором для внутренних поверхностей отбортовок изделия, подъемные поворотные рычаги со сварочными клещами оснащены упорами для наружных поверхностей отбортовок, а подъемные рычаги с упором смонтированы с возможностью взаимодействия с соответствующими копирными плавками. Данное устройство позволяет осуществлять механизированную сборку изделий, таких как корпуса газовых плит, без применения дополнительной сборочной оснастки. В то же время у данной линии отсутствует возможность сварки деталей различной геометрии (отличной от коробчатой) и выполненных из разнородных металлов и сплавов.

Наиболее близкой к заявляемому изобретению является «Линия для сборки и сварки боковой стены полувагонов» (Патент РФ №103506 от 03.11.2010 г. МПК B23K 9/02, 37/04, 101/24, B61D 17/08, опубл. 20.04.2011 г., Бюл. №11), содержащая стенд для сборки и сварки стены в нормальном положении и стенд для сборки и сварки стены в обратном положении, выполненные в виде горизонтальных рам с закрепленными на них базирующими и прижимными элементами, порталы для сварки продольных швов и портал для сварки поперечных швов, содержащие сварочное оборудование и выполненные с возможностью перемещения по направляющим вдоль упомянутых стендов посредством ходовых тележек с приводами, и стенд-кантователь, выполненный с базирующими и прижимными элементами, поворотными рычагами с захватами и приводами для их перемещения. Портал для сварки поперечных швов содержит приводную каретку со смонтированным на ней сварочным оборудованием, выполненную с возможностью перемещения в поперечном направлении относительно продольной оси стенда для сборки и сварки стены в нормальном положении. Упомянутые стенды, порталы и стенд-кантователь содержат органы управления приводами базирующих и прижимных элементов, ходовых тележек, каретки, поворотных рычагов и захватов, а также сварочным оборудованием на порталах. Данная линия-прототип имеет узкоспециализированое назначение по сборке и сварке длинномерных изделий, а именно боковых стен полувагонов, и не позволяет осуществлять сборку другого оборудования, при этом нет возможности сварки изделий из разнородных металлов и сплавов.

Задача, на решение которой направлено предлагаемое изобретение, заключается в создании специализированного комплекса по изготовлению энергетического оборудования из разнородных металлов и сплавов для использования в металлургии.

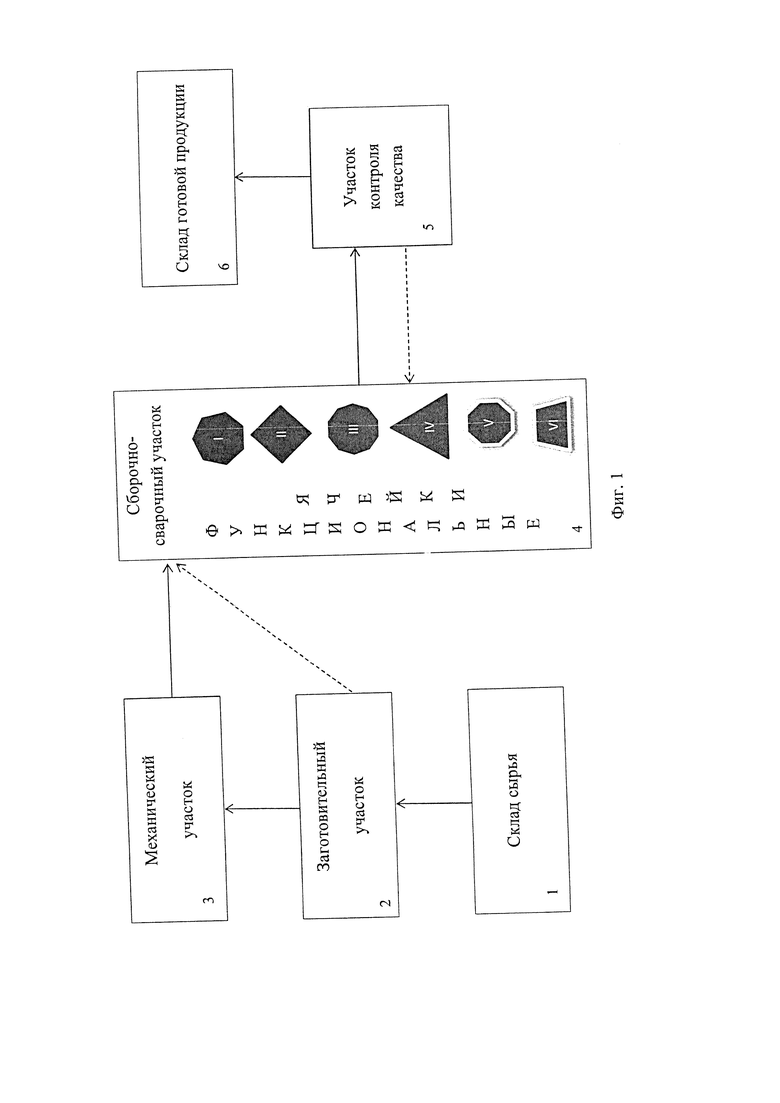

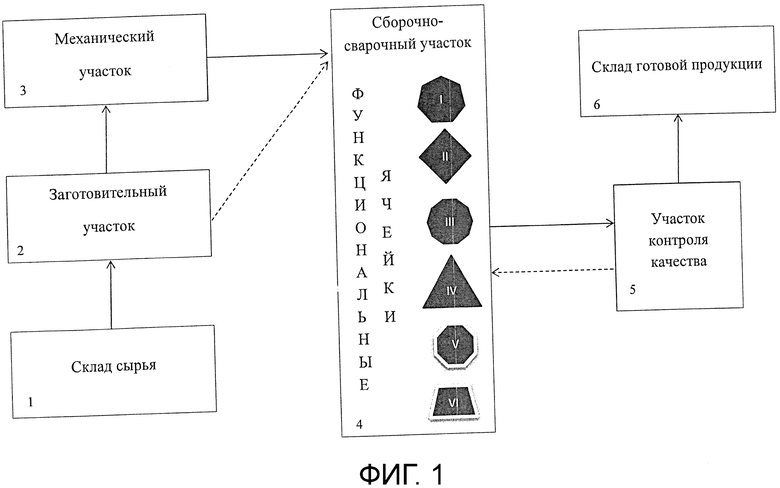

Поставленная задача решается тем, что предлагается комплекс по производству энергетического оборудования из разнородных металлов и сплавов для металлургических переделов, включающий стенды для сборки и сварки оборудования и порталы со сварочным оборудованием, отличающийся тем, что дополнительно содержит склад сырья, заготовительный участок, механический участок, сборочно-сварочный участок, выполненный в виде функциональных ячеек, управляемых по технологическим картам, участок контроля качества и склад готовой продукции, а связь между участками осуществляется при помощи подъемно-транспортных механизмов. При этом заготовительный участок оснащен оборудованием для раскроя и обработки сортового и листового металлопроката, а механический участок оснащен станочным оборудованием различного типа. Сборочно-сварочный участок скомпонован из шести функциональных ячеек, которые разделены пространственно и оснащены индивидуальным сварочным и сборочным оборудованием с целью специализации и разделения операций сборки и сварки.

Компоновка участка в виде ячеек позволяет эффективно распределить функции по сборке и сварке разнородных изделий из черных и цветных металлов и сплавов. Опытным путем установили, что для изготовления энергооборудования из разнородных металлов и сплавов для металлургических переделов наиболее целесообразно сборочно-сварочный участок компоновать из шести таких ячеек со следующей специализацией:

- сварка разнородных металлов средней и повышенной толщины без предварительного нагрева;

-автоматическая сварка под флюсом углеродистых сталей повышенной и средней толщины;

- полуавтоматическая сварка разнородных металлов и сплавов;

- автоматическая сварка под флюсом цветных металлов и сплавов;

- нагрев и термообработка изделий до и после сварки;

- полуавтоматическая сварка крупногабаритных изделий из углеродистых и нержавеющих марок стали.

Участок контроля качества содержит оборудование для проведения визуального, ультразвукового контроля сварных соединений и гидравлических испытаний изделий на плотность, механическую прочность и средства проверки геометрических размеров полуфабрикатов и готовых изделий.

Новый комплекс позволяет осуществлять высокопроизводительную сборку и сварку изделий из меди, титана, алюминия и сплавов на их основе, а также углеродистой и нержавеющей стали и позволяет изготавливать оборудование для металлургических переделов, в частности таких изделий как: водоохлаждаемых панелей (кессонов) для электродуговых печей, газокислородных фурм для установок вакуумирования стали, продувочных фурм кислородных конвертеров и прочих.

Ниже приведено описание конструкции заявляемого комплекса. Он состоит из шести участков (фиг. 1), связанных подъемно-транспортными механизмами - передаточными телегами, балочными и консольно-поворотными кранами. Указанные механизмы позволяют оперативно осуществлять передачу различных материалов (сырья, полуфабрикатов, готовых изделий) между участками комплекса. Склад сырья 1 представляет собой помещение, оборудованное стеллажами для хранения сырьевых материалов, сортового и листового металлопроката. По мере необходимости они подаются на заготовительный участок 2 посредством передаточной телеги. Заготовительный участок включает станочное оборудование для раскроя и обработки (гибки, вальцовки) металлопроката и подготовки полуфабрикатов: гидроабразивной и плазменной резки, ленточнопильное, трубо- и листогибочное, отрезные ножницы и вальцы. Заготовки-полуфабрикаты, изготовленные на участке 2, могут подаваться однобалочным краном либо на механический участок 3, либо сразу на сборочно-сварочный участок 4. На механическом участке производится (при необходимости) выточка деталей для последующей их сборки в готовое изделие на сборочно-сварочном участке 4. Механический участок включает станочное оборудование различного типа: токарное, фрезерное, сверлильное и расточные, в совокупности позволяющее вытачивать детали-полуфабрикаты различной геометрии из стали, меди, титана и других металлов и сплавов. После выточки готовые детали передаются на сборочно-сварочный участок 4 посредством передаточных телег или балочных кранов и распределяются по функциональным ячейкам, которые имеют в своем составе специализированные стенды для сборки и сварки оборудования и порталы со сварочным оборудованием. Стенды представляют собой выверенные по уровню стеллажи, обеспечивающие возможность точной сборки конструкций и оборудования. Порталы представляют собой пространственные конструкции, выполненные из фасонного проката и оснащенные навесным оборудованием для сварки и термообработки деталей из различных металлов и сплавов. При этом указанное навесное оборудование имеет возможность точного перемещения для обеспечения качественной сварки и термообработки деталей.

Каждая функциональная ячейка сборочно-сварочного участка пространственно (территориально) разделена и имеет свою специализацию (функционал) по сборке и сварке изделий, что позволяет эффективно распределить операции по их изготовлению и тем самым повысить производительность. Управляются ячейки при помощи технологических карт - специальных документов, где указываются режимы работы оборудования и последовательность обработки узлов-полуфабрикатов на разных ячейках, что также позволяет эффективно контролировать процесс изготовления в каждой ячейке. Для высокопроизводительного изготовления энергетического оборудования из разнородных металлов и сплавов для металлургических переделов сборочно-сварочный участок целесообразно компоновать из следующих шести функциональных ячеек с целью специализации различных видов работ по сборке и сварке изделий:

- ячейка для сварки разнородных металлов средней и повышенной толщины без предварительного нагрева (включает порталы с навесным оборудованием для сварки разнородных металлов средней и повышенной толщины без предварительного нагрева деталей);

- ячейка для автоматической сварки под флюсом углеродистых сталей повышенной и средней толщины (включает порталы с навесным оборудованием для автоматической сварки под флюсом углеродистых сталей повышенной и средней толщины);

- ячейка для полуавтоматической сварки разнородных металлов и сплавов (включает порталы с навесным оборудованием для сварки разнородных металлов и сплавов);

- ячейка для автоматической сварки под флюсом цветных металлов и сплавов (включает порталы с навесным оборудованием для автоматической сварки цветных металлов и сплавов);

- ячейка для термообработки и нагрева изделий до и после сварки (включает порталы с оборудованием для нагрева и термообработки изделий);

- ячейка для полуавтоматической сварки крупногабаритных изделий из углеродистых и нержавеющих марок стали (включает порталы с навесным оборудованием для полуавтоматической сварки крупногабаритных изделий из углеродистых и нержавеющих марок стали).

После завершения процесса сборки и сварки на участке 4 готовое изделие передается на участок контроля качества 5, который включает оборудование для проверки качества сварных швов, геометрических размеров, механической прочности и плотности изделий: аппараты ультразвукового контроля сварных соединений и гидравлических испытаний плотности изделий, твердомеры, катетометры, штангенциркули, рулетки, линейки и пр. Пройдя контроль качества, готовое изделие передается на склад готовой продукции 6 (аналогичный по конструкции складу сырья) или возвращается на доработку на участок 4. Перемещение изделий между данными участками осуществляется также при помощи передаточных телег и балочных кранов. Готовое оборудование размещается на складе готовой продукции и хранится до отгрузки потребителю.

Работа комплекса осуществляется согласно технологической схемы (фиг. 1) следующим образом. Исходные материалы в виде сортового и листового проката подаются со склада сырья 1 посредством передаточной телеги на заготовительный участок 2, где осуществляется раскрой и подготовка полуфабрикатов для последующей обработки. Далее детали-полуфабрикаты однобалочным краном передаются либо непосредственно на участок сборки и сварки 4, либо поступают на механический участок 3, где производится выточка деталей на станочном оборудовании. Выточенные детали передаточными телегами подаются далее на сборочно-сварочный участок 4 и распределяются по функциональным ячейкам I-VI согласно технологической карты изготовления. Каждая ячейка содержит собственный сборочный стенд и портал со сварочным оборудованием. При необходимости заготовки могут последовательно обрабатываться на разных ячейках, перемещаясь при помощи подъемно-транспортных механизмов. Выпускаемые изделия проходят промежуточную и конечную проверку на участке контроля качества 5, откуда затем поступают на склад готовой продукции 6 или возвращаются на доработку на участок 4. Движение исходных материалов, заготовок-полуфабрикатов и готовых изделий осуществляется между участками также с помощью подъемно-транспортных механизмов: передаточных телег, однобалочных кранов и других устройств.

Ниже представлен пример осуществления изобретения при изготовлении конкретного энергетического оборудования для металлургических переделов, а именно горелки для дуговой электропечи. Исходные материалы в виде стального и медного сортового и листового металлопроката со склада сырья подаются на заготовительный участок посредством передаточной телеги. На заготовительном участке изготавливаются детали-заготовки: медная рыльная часть заготавливается на ленточнопильном станке, а также стальные заготовки корпуса горелки заготавливаются на трубогибочном станке, отрезных ножницах, вальцах и станке гидроабразивной резки. Заготовки-полуфабрикаты далее подаются однобалочным краном на механический участок, где производится выточка деталей на станочном оборудовании: токарном, фрезерном, сверлильном, расточном. Выточенные детали-полуфабрикаты передаются посредством передаточных телег или балочных кранов на сборочно-сварочный участок и распределяются по функциональным ячейкам I, III, IV, V, где производится сборка и сварка деталей в заданной последовательности согласно технологической карты изготовления. Перемещение деталей между ячейками осуществляется при помощи однобалочных кранов. После приварки рыльной медной части горелки к стальному корпусу, изготовленный узел проходит промежуточный контроль на участке контроля качества, где производятся гидравлические испытания плотности узла с использованием гидравлического опрессовочного устройства, после чего узел возвращается на сборочно-сварочный участок для окончательной сборки. После завершения всего процесса сборки и сварки готовое изделие вновь передается на участок контроля качества для проверки геометрических размеров, качества сварных швов (используются аппараты ультразвукового контроля сварных соединений, катетометры, штангенциркули, рулетки, линейки). После проведения контроля качества готовое изделие передается на склад готовой продукции или возвращается на доработку на сборочно-сварочный участок. Перемещение изделия между данными участками осуществляется при помощи передаточных телег и балочных кранов. Готовое изделие поступает на склад готовой продукции и размещается на стеллаж для хранения и последующей отгрузки потребителю.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для изготовления изделий | 1979 |

|

SU837691A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИЦИОННЫХ ФЕРРОСПЛАВОВ, ЛИГАТУР И БЕСКИСЛОРОДНЫХ ОГНЕУПОРНЫХ МАТЕРИАЛОВ ДЛЯ МЕТАЛЛУРГИИ | 2018 |

|

RU2697305C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОКОВЫХ СТЕН ГРУЗОВЫХ ВАГОНОВ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2575112C2 |

| Поточная линия для сборки и сварки листов в полотнища | 1976 |

|

SU647090A1 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| СПОСОБ СБОРКИ И СТАН ДЛЯ СБОРКИ СВАРКОЙ ДВУТАВРОВОЙ БАЛКИ | 2012 |

|

RU2501635C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ РАЗНОРОДНЫХ МАТЕРИАЛОВ ВЫСОКОПРОЧНОЙ ТОНКОСТЕННОЙ СВАРНОЙ КОНСТРУКЦИИ, РАБОТАЮЩЕЙ ПОД ДАВЛЕНИЕМ | 2013 |

|

RU2549809C1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ СТАЛИ | 2000 |

|

RU2156812C1 |

| МАГНЕЗИАЛЬНЫЙ ФЛЮС ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2205232C1 |

| УЧАСТОК ИЗГОТОВЛЕНИЯ КОРОБЧАТЫХ СВАРНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2378097C1 |

Изобретение относится к области производства оборудования из разнородных металлов и сплавов для металлургических переделов - доменного, конвертерного, электросталеплавильного и других. Комплекс содержит расположенные в технологической последовательности и связанные между собой посредством подъемно-транспортных механизмов склад сырья в виде сортового и листового проката, заготовительный участок с оборудованием для раскроя указанного проката и подготовки полуфабрикатов, механический участок, оснащенный станочным оборудованием, обеспечивающим механическую обработку упомянутых полуфабрикатов и изготовление деталей в соответствии с заданным технологическим процессом, сборочно-сварочный участок, выполненный в виде пространственно разделенных и оснащенных индивидуальным сварочным и сборочным оборудованием ячеек, управляемых по технологическим картам с различной специализацией, участок контроля качества и склад готовой продукции. Использование изобретения позволяет расширить технологические возможности комплекса. 1 ил.

Комплекс по производству оборудования из разнородных металлов и сплавов для металлургических переделов, содержащий расположенные в технологической последовательности и связанные между собой посредством подъемно-транспортных механизмов склад сырья в виде сортового и листового проката, заготовительный участок с оборудованием для раскроя указанного проката и подготовки полуфабрикатов, механический участок, оснащенный станочным оборудованием, обеспечивающим механическую обработку упомянутых полуфабрикатов и изготовление деталей в соответствии с заданным технологическим процессом, сборочно-сварочный участок, выполненный в виде пространственно разделенных и оснащенных индивидуальным сварочным и сборочным оборудованием ячеек, управляемых по технологическим картам со следующей специализацией:

- сварка разнородных металлов средней и повышенной толщины без предварительного нагрева,

- автоматическая сварка под флюсом углеродистых сталей повышенной и средней толщины,

- полуавтоматическая сварка разнородных металлов и сплавов,

- автоматическая сварка под флюсом цветных металлов и сплавов,

- полуавтоматическая сварка крупногабаритных изделий из углеродистых и нержавеющих марок стали,

- нагрев и термообработка изделий до и после сварки,

участок контроля качества, оснащенный средствами для проверки геометрических размеров полуфабрикатов и готовых изделий и оборудованием для проведения визуального и ультразвукового контроля сварных соединений и гидравлических испытаний изделий на плотность и механическую прочность, и склад готовой продукции.

| Прибор (жезл) для измерения линий городской полигонометрии | 1955 |

|

SU109687A1 |

| Автоматический завод по изготовлению поршней и подобных им изделий | 1950 |

|

SU94577A1 |

| ПОТОЧНАЯ ЛИНИЯ СВАРКИ И РЕМОНТА РЕЛЬСОВ | 0 |

|

SU338326A1 |

| Гибкое автоматизированное производство | 1984 |

|

SU1291366A1 |

| Механизированный участок для производства разнотипных сварных металлоконструкций | 1980 |

|

SU887104A1 |

| Линия для изготовления теплообменников | 1971 |

|

SU491450A1 |

| РОБОТОТЕХНИЧЕСКИЙ КОМПЛЕКС ДЛЯ СВАРКИ ЛИСТОШТАМПОВОЧНЫХ ЭЛЕМЕНТОВ КУЗОВА АВТОМОБИЛЯ | 1999 |

|

RU2164201C2 |

| ШАУМЯН Г.А | |||

| "КОМПЛЕКСНАЯ АВТОМАТИЗАЦИЯ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ", М., "МАШИНОСТРОЕНИЕ", 1973, стр | |||

| ВОДЯНОЙ ЦЕПНОЙ ДВИГАТЕЛЬ | 1923 |

|

SU481A1 |

Авторы

Даты

2019-12-11—Публикация

2018-01-22—Подача