Область техники, к которой относится изобретение

Настоящее изобретение относится к процессам непрерывной отливки и прокатки (черновой и чистовой) тонких слябов из углеродистой стали. В частности, изобретение относится к валку для загрузки, который может быть использован в печи для нагрева, поддержания температуры и для складирования указанных тонких слябов из углеродистой стали после отливки и перед операцией прокатки, в частности, до чернового валка. Настоящее изобретение также относится к нагревательной печи, содержащей такой валок для загрузки.

Уровень техники

Известно использование нагревательных печей в процессах непрерывной разливки, например таких, как разливка тонких слябов. Такие печи расположены до прокатного стана для нагрева загружаемого материала (сляба) до температуры, позволяющей произвести операцию прокатки. Например, при обработке тонких слябов температура прокатки, как правило, колеблется в пределах от 1140 до 1150°С и может достигать 1240-1250°С.

Существуют и другие типы печей, конструкция которых зависит от необходимого применения. Первый тип печей - это так называемые «толкательные печи». В этом случае загружаемый материал, который подлежит обработке, то есть прокат-полупродукт располагают на полу и проталкивают через толкательную установку. При таком варианте конструкция печи содержит несколько стационарных и подвижных подов с механическим, гидравлическим или электрическим приводом. Альтернативой таким печам с неподвижными и подвижными подами являются печи с неподвижными и подвижными опорными продольными элементами, которые приводят в действие такими же типами приводов.

Что касается указанных выше печей, так называемых «туннельных печей», также известных как «перекатные печи», они зарекомендовали себя как более подходящие для применения, связанного с настоящим заявленным изобретением. В туннельных печах загружаемый материал перемещают вперед с помощью опорных валков и валков для загрузки, установленных последовательно таким образом, что их оси вращения параллельны и определяют направление продвижения материала, перпендикулярное направлению самих осей. При прокатке тонких слябов их длина может колебаться в пределах от 20 до 43 метров, высота - от 45 до 110 мм, а ширина - от 700 до 1800 мм. Следовательно, туннельные печи, используемые для прокатки тонких слябов, по существу, являются узкими и длинными, ширина внутренней камеры которых составляет от 2000 до 2200 мм, а длина может достигать 250 метров.

В туннельных печах каждый из валков приводят в движение независимо от других валков, обеспечивая точный контроль скорости движения и, следовательно, положения загружаемого материала. Скорость продвижения загружаемого материала через печь регулируют в зависимости от условий эксплуатации всей установки, как правило, при помощи инкрементного датчика и частотного преобразователя (инвертора). Другими словами, печь не предназначена для работы независимо от других элементов производственной линии, а наоборот, функционирование печи сильно зависит от других элементов линии.

Таким образом, в сравнении с другими упомянутыми видами печей туннельные печи могут быть использованы в установках, содержащих несколько линий разливки и, как результат, отличающихся высокой производительностью. Установки такого типа могут содержать, например, основную линию, дополнительную линию и по меньшей мере две челночные тележки для того, чтобы попеременно перемещать загружаемый материал от указанных одной или другой линии разливки к прокатному стану.

Применяемые в туннельных печах валки выполняют функцию поддержки и перемещения загружаемого материала и работают в среде, где температура может достигать 1180°С. Валки установлены на подшипниках, расстояние между которыми во многих случаях может достигать 3200 мм, то есть на расстоянии, превышающем внутреннюю ширину печи. Действительно, как правило, подшипники расположены снаружи печи с целью продления их срока службы. Межосевое расстояние между двумя последовательно расположенными валками, то есть расстояние между осями валков, измеренное вдоль направления протяжки загружаемого материала, как правило, варьируется в пределах от 1100 до 1300 мм.

Эти справочные данные ясно показывают, что валки в туннельных печах подвергаются тяжелым условиям эксплуатации. Поэтому конструкция валков имеет первостепенное значение для работоспособности печи, а также для производительности установки в целом.

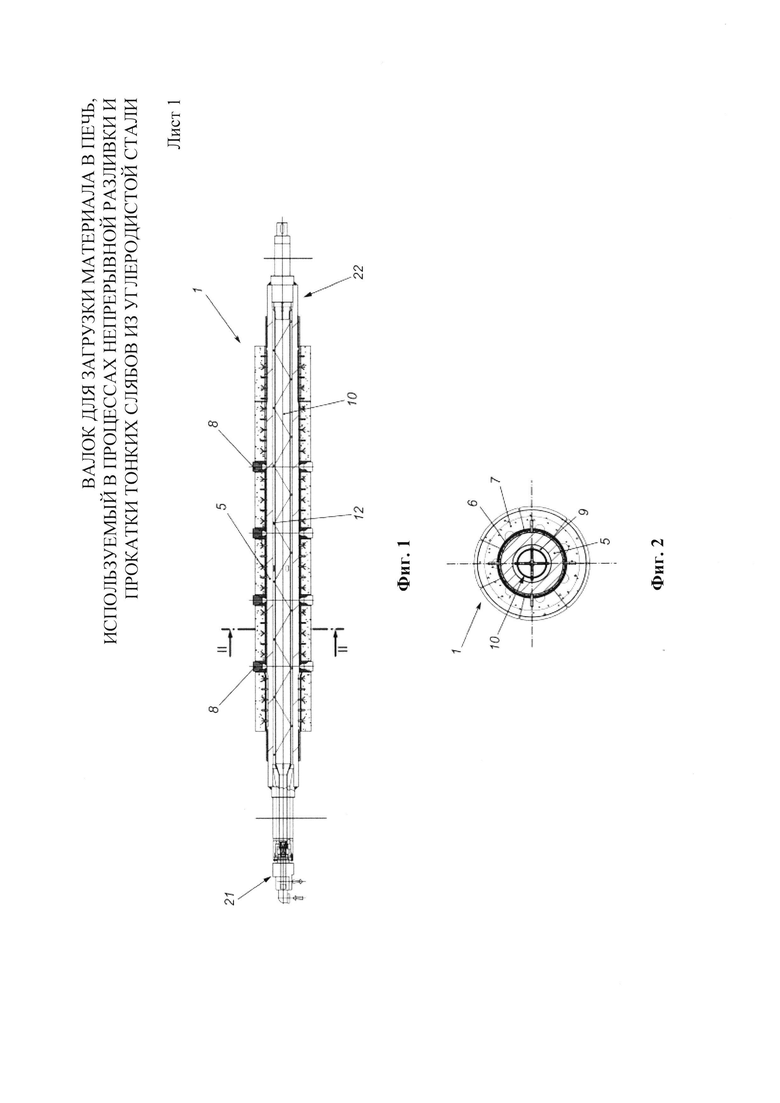

Валки с водяным охлаждением являются наиболее распространенным типом валков, используемых в туннельных печах. Примеры валков такого типа раскрыты в патенте US 5230618 и заявке на патент US 2007180884. На Фиг. 1 и Фиг. 2 показан валок 1 с водяным охлаждением, известный из уровня техники, который содержит полый вал 5, снаружи которого приварены колеса 8, на которых размещают загружаемый материал, подлежащий обработке. Диаметр таких колес 8, называемый также поддерживающий диаметр, как правило, варьируется в пределах 300-340 мм. Как правило, такие колеса 8 выполнены из жаростойких металлических сплавов, в состав которых входит, например, хромоникель, вольфрам и кобальт. Средства для обеспечения циркуляции охлаждающей жидкости установлены во внутренней полости вала 5. В большинстве случаев эти средства содержат циркуляционную трубку 10, установленную соосно валу 5, образуя кольцевой зазор 9 между трубкой и валом. Стержень 12, расположенный в кольцевом зазоре 9, по спирали намотан вокруг трубки 10. Охлаждающая жидкость поступает в первый конец 21 валка 1 и подается в трубку 10. У второго конца 22 валка 1 жидкость направляется в противоположном направлении внутри кольцевого зазора 9, где она огибает трубку 10 благодаря спиральной намотке стержня 12 и выходит из валка 1 у первого конца 21.

Кроме того, как показано на фиг. 1 и фиг 2, вал 5 снаружи покрыт по меньшей мере первым слоем 6 из изоляционного материала и вторым наружным слоем 7, выполненным из огнеупорного материала; при этом диаметр вала всегда меньше диаметра поддерживающих колес 8. Целью такого второго слоя 7 является защита первого слоя 6 из изоляционного материала, по большей части от эрозии, определяемой сколом окалины (оксида железа) от внутренней поверхности загружаемого материала. Использование этих слоев 6, 7 направлено на ограничение рассеивания тепла через вал 5.

При контакте загруженного материала с колесами 8 и после одновременного охлаждения жидкостью наблюдается высокая степень поглощения тепла валком 1 или, иными словами, высокая степень рассеивания тепла через него. Такое рассеивание тепла вызвано быстрым распространением тепла путем теплопроводимости от колес к внутренней поверхности вала, по которой течет жидкость. Что касается температуры элементов, загружаемый материал поступает в печь при температуре в диапазоне от 900°С до 1100°С, в зависимости от толщины сляба и скорости разливки, и выводится из печи при температуре от 1000°С до 1150°С в зависимости от изменения микроструктуры в печи, максимальное значение температуры, как правило, составляет до 1180°С. В идеальных условиях, то есть при отсутствии рассеивания тепла, теоретически необходимой становится подача тепловой энергии, достаточной для обеспечения теплового перепада между входом и выходом (приблизительно не более 300°С). Фактически из-за поглощения/рассеивания тепла охлаждаемыми валками необходимо подавать гораздо больше тепловой энергии, чем количество рассеиваемого через корпус печи тепла в атмосферу. Как следствие, возникает необходимость уменьшить количество тепла, выделяемого валками, и одновременно поддерживать на внешних слоях валков температуру, как можно более близкую к температуре печи. В этом смысле наружное покрытие (слои 6 и 7) играет основополагающую роль. Действительно, при отсутствии данных слоев покрытия процесс был бы экономически нецелесообразным и функционально неосуществимым из-за большого количества рассеиваемого тепла.

Что касается количественных характеристик, установлено, что валки с водяным охлаждением выделяют до 28-35 кВт тепла при отсутствии повреждений наружного слоя покрытия. Тем не менее, необходимо отметить, что когда загружаемый материал обрабатывается в процессе нагрева и поддержания температуры внутри печи, несмотря на то, что загружаемый материал неподвижно лежит на колесах валка, на наружной поверхности слоя валка, выполненного из огнеупорного материала, образуются трещины, вызывая в последующем необходимость замены или ремонта валка. Причем это явление наблюдается чаще при увеличении межосевого расстояния между валками и увеличении толщины сляба, поскольку загружаемый материал становится тяжелее и размещается на одном валке. Процесс разрушения слоя из огнеупорного материала обязательно сопровождается постепенным увеличением количества рассеиваемого тепла.

Для того чтобы уменьшить количество рассеиваемого через валки тепла и в конечном счете сократить потребление энергии установкой, были предложены так называемые «сухие», то есть не имеющие водяного охлаждения, валки. Примеры валков такого типа раскрыты в заявках на патент US 5338280 и US 5833455. В целом, сухой валок содержит полый цилиндрический вал, изготовленный из специальных термостойких сплавов, то есть материалов, которые способны работать при температуре в камере печи около 1150°С. Резкое снижение перепада между температурой поверхности валка и температурой среды печи вызывает рассеивание 4-5 кВт тепла, что существенно меньше, чем результаты, измеренные при использовании охлаждаемых валков с наружным покрытием.

Сухие валки имеют несколько недостатков, главным из которых является высокая стоимость валка, связанная с необходимостью применения специальных сплавов. Еще один недостаток касается срока службы таких валков, который в значительной степени зависит от рабочей температуры и, следовательно, температуры на выходе сляба из печи. Действительно, было установлено, что если рабочая температура составляет около 1180°С, то срок службы таких валков в два раза короче, чем при температурах, близких к 1150°С. Аналогичным образом было установлено, что на срок службы сухих валков также влияет размер, то есть габариты, загружаемого материала. Например, при переработке тонких слябов было установлено, что для обеспечения приемлемого срока службы валков толщина сляба не должна превышать 80-90 мм. При большей толщине наблюдается резкое снижение механической прочности и, следовательно, функциональной способности валков.

Таким образом, очевидно, что туннельные печи с валками, охлаждаемыми жидкостью, намного более универсальны с эксплуатационной точки зрения, так как их состояние менее зависит от рабочих температур и габаритов загружаемого материала. Кроме того, следует отметить, что в случае с валками с водяными охлаждением наружное покрытие может быть обновлено для восстановления работоспособности самого валка. И напротив, валки сухого типа не являются восстанавливаемыми и подлежат замене при износе. С точки зрения материальных затрат замена группы валков сухого типа значительно более затратна, чем восстановление такого же количества валков с водяным охлаждением.

Учитывая изложенное выше, возникает необходимость усовершенствовать валки с водяным охлаждением, поскольку в конечном итоге низкая эксплуатационная адаптивность валков сухого типа не оправдывает экономические вложения в такое оборудование. И в этом плане решением проблемы (но трудноосуществимым решением) может стать оптимизация наружного покрытия, например замена слоя из огнеупорного материала еще одним слоем из изолирующего материала, такого как керамоволокно. Однако срок службы последнего при температуре в печи, равной рабочей температуре, непродолжителен. Преимущественно это вызвано окалиной, которая отлетает от загружаемого материала в процессе прохождения через печь. Воздействие таких оксидов ведет к быстрому ухудшению свойств керамоволокна. Кроме того, применение керамоволокна загрязняет окружающую среду (из-за биологической стойкости волокон), таким образом, для утилизации отходов в процессе возможного восстановления покрытия может потребоваться дорогостоящее оборудование и методы утилизации.

Устранить данные недостатки позволяет использование эковолокон, которые могут применяться только при чрезвычайно низких рабочих температурах, а также уменьшаются в объеме, что является недостатком данного материала.

Согласно другому подходу, в документе WO 02/34026 описан валок, который содержит два соосных вала, в частности наружный вал, непосредственно рядом со слябом, и внутренний вал, охлаждаемый жидкостью. Между двумя валами установлены прокладки, образующие вентиляционные зазоры. Цель таких прокладок заключается в попытке снизить теплообмен между двумя валами. Тем не менее фактически эти два вала всегда находятся во взаимном контакте друг с другом в нескольких точках, вне зависимости от условий загрузки и участка валка, находящегося вблизи сляба при вращении валка. Действительно, валок сконструирован таким образом, что прокладки всегда соприкасаются с обоими валами. Это является существенным недостатком, поскольку между валами образуется тепловой мост, ведущий к нежелательному охлаждению сляба, и в частности, отводу тепла из печи, что, соответственно, негативно сказывается на потреблении газа. Еще одним недостатком такого решения является то, что прокладки выполнены из огнеупорного материала. Основным ограничением к использованию становится тот факт, что указанный материал дорог и не является очень износостойким, поэтому прокладки подлежат частой замене.

Раскрытие изобретения

Целью изобретения является создание валка для загрузки материала в нагревательную печь, конструкция которого позволила бы преодолеть недостатки валков, известных из уровня техники. В рамках данной цели первой задачей заявленного изобретения является создание валка для загрузки с водяным охлаждением, имеющего более ограниченную способность рассеивания тепла, чем традиционные валки. Другой задачей изобретения является ограничение рассеиваемого валком тепла без вмешательства в конструкцию наружного покрытия валка. Еще одной задачей изобретения является создание валка для загрузки с водяным охлаждением, надежного в эксплуатации и простого в изготовлении по конкурентоспособным ценам.

Данная цель и задачи достигаются благодаря предлагаемому валку с водяным охлаждением для загрузки материала, в частности тонких слябов, в печь для нагрева и поддержания температуры линий непрерывной разливки металла, при этом указанный валок содержит:

- первый полый вал, который проходит вдоль первой продольной оси, причем указанный первый вал содержит наружную поверхность и внутреннюю поверхность, в котором указанная наружная поверхность покрыта изолирующим и/или огнеупорным материалом и в котором указанная внутренняя поверхность образует внутреннюю полость первого вала;

- колеса, поддерживающие указанный загружаемый материал, причем колеса жестко закреплены на наружной поверхности первого вала;

- второй вал, расположенный во внутренней полости первого вала соосно первому валу, причем указанный второй вал имеет наружную поверхность, диаметр которой, по меньшей мере по первой продольной длине, меньше, чем диаметр внутренней полости первого вала, образуя таким образом зазор между двумя валами валка, который сохраняется;

- центрирующие кольца, расположенные внутри указанного зазора и жестко соединенные в единое целое со вторым валом; причем диаметр центрирующих колец меньше указанного диаметра внутренней полости первого вала;

- средства циркуляции охлаждающей воды, которые по меньшей мере частично установлены внутри второго вала.

По сравнению с решениями, известными из уровня техники, заявленный в настоящем изобретении валок обладает гораздо меньшей способностью к рассеиванию тепла благодаря наличию зазора (то есть пустого пространства) между наружным валом (первым валом) и внутренним валом (вторым валом), установленным в полости, образованной наружным валом. Данный зазор фактически является изолирующим барьером, через который тепло только излучается и может передаваться путем конвекции по направлению от наружного вала к внутреннему валу. Из-за отсутствия теплообмена между двумя валами температура наружного вала поддерживается на уровне, близком к рабочей температуре печи, таким образом выгодно уменьшая термическое рассеивание.

В отличие от известных решений, в которых проблема рассеивания тепла решается попыткой модифицировать материалы наружного покрытия, в настоящем изобретении данную проблему решают путем изменения принципа передачи тепловой энергии к охлаждающей воде, то есть путем изменения внутренней конструкции валка.

Преимуществом изобретения является то, что диаметр каждого центрирующего кольца, от продольной оси к их внешней поверхности, меньше, чем наружный диаметр воздушного зазора, то есть чем диаметр внутренней полости, причем последний диаметр простирается от продольной оси к внутренней поверхности первого вала. Таким образом, радиально наружная поверхность центрирующих колец не находится в контакте с внутренней поверхностью первого вала, кроме случаев высокой нагрузки на вал.

Благодаря тому, что центрирующие кольца выполняют функцию распорных элементов, наружный вал касается внутреннего вала только в условиях высоких рабочих температур при прохождении относительно тяжелого сляба, вызывающего изгибание наружного вала. В частности, контакт происходит между относительно небольшой частью внешнего вала и частью центрирующего кольца, но не по всей окружности центрирующего кольца. Кроме того, учитывая, что валок вращается, зона контакта наружного вала с внутренним валом (через центрирующие кольца) с течением времени изменяется, поэтому временной интервал, в течение которого может произойти нежелательный теплообмен, ограничен. Таким образом, количество тепловых мостов между двумя валами сведено к минимуму. Согласно варианту реализации изобретения центрирующие кольца выполнены из углеродистой или конструкционной стали, аналогичной материалу внутреннего вала. Центрирующие кольца получают предпочтительно путем обработки внутреннего вала, формируя, таким образом, единую деталь с последним, и конструкция этой детали проще, чем известных из уровня техники. Выполненные из стали центрирующие кольца, кроме своей экономичности, очень износостойки, не подвержены внезапному изменению проводимости, которое обычно происходит, если для изготовления двух элементов конструкции используются два разных материала.

Заявленные в соответствии с изобретением центрирующие кольца не расположены по одной линии с колесами, и, таким образом, в значительной степени ограничивается рассеивание тепла, вызванное тепловыми мостами, образующимися в результате контакта наружного вала и каждого из центрирующих колец при изгибании под действием веса сляба.

Еще одним преимуществом изобретения является то, что наружный вал покрыт изолирующим и/или огнеупорным материалом таким образом, что воздействию в печи подвергается огнеупорный материал, что положительно влияет на срок службы валка и отвод тепла из среды печи при постоянных рабочих условиях.

Краткое описание чертежей

Другие отличительные признаки и преимущества изобретения станут очевидны после подробного описания предпочтительных, но не единственно возможных вариантов реализации валка для загрузки с водяным охлаждением путем иллюстрирующих неограничивающих примеров и с помощью прилагаемых чертежей, на которых:

- на Фиг. 1 показан разрез валка для загрузки, известного из уровня техники;

- на Фиг. 2 показан вид сбоку вдоль линии разреза II-II по Фиг. 1;

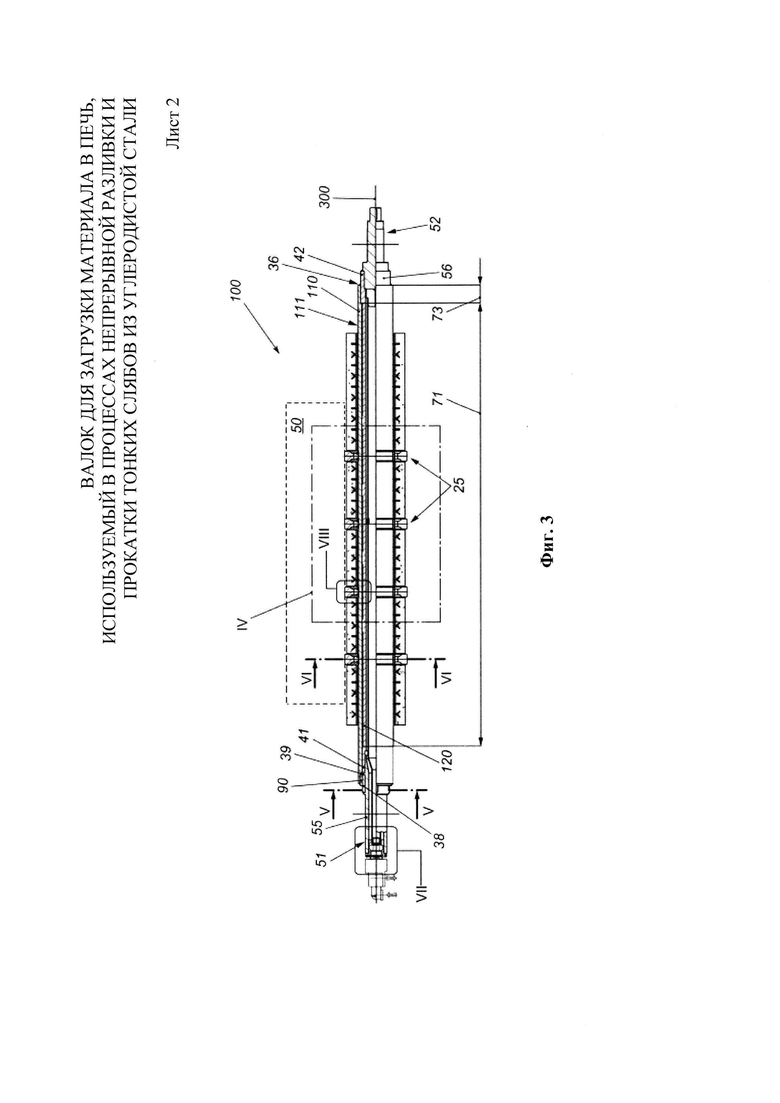

- на Фиг. 3 показан разрез валка для загрузки в соответствии с изобретением;

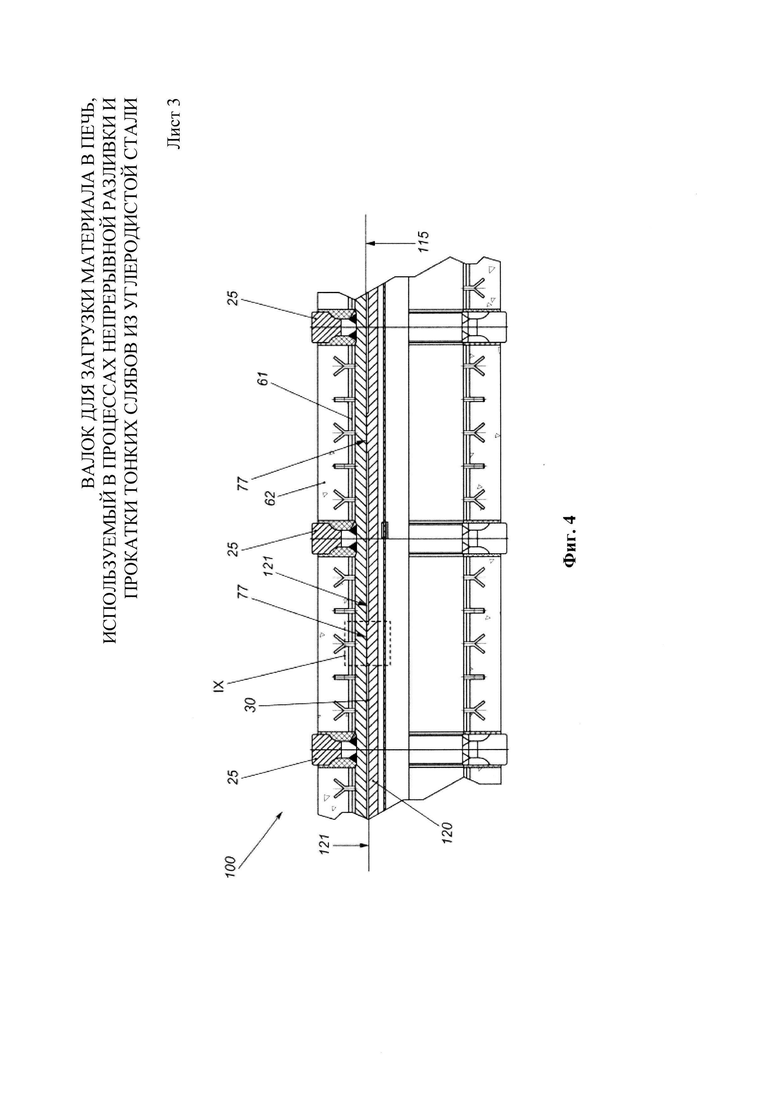

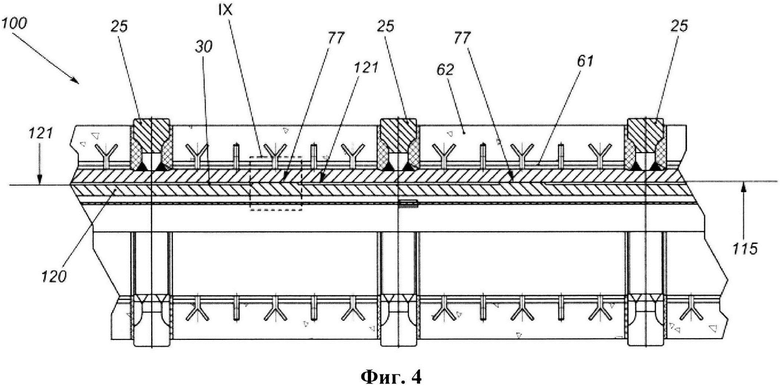

- на Фиг. 4 показано увеличенное изображение детали IV с Фиг. 3;

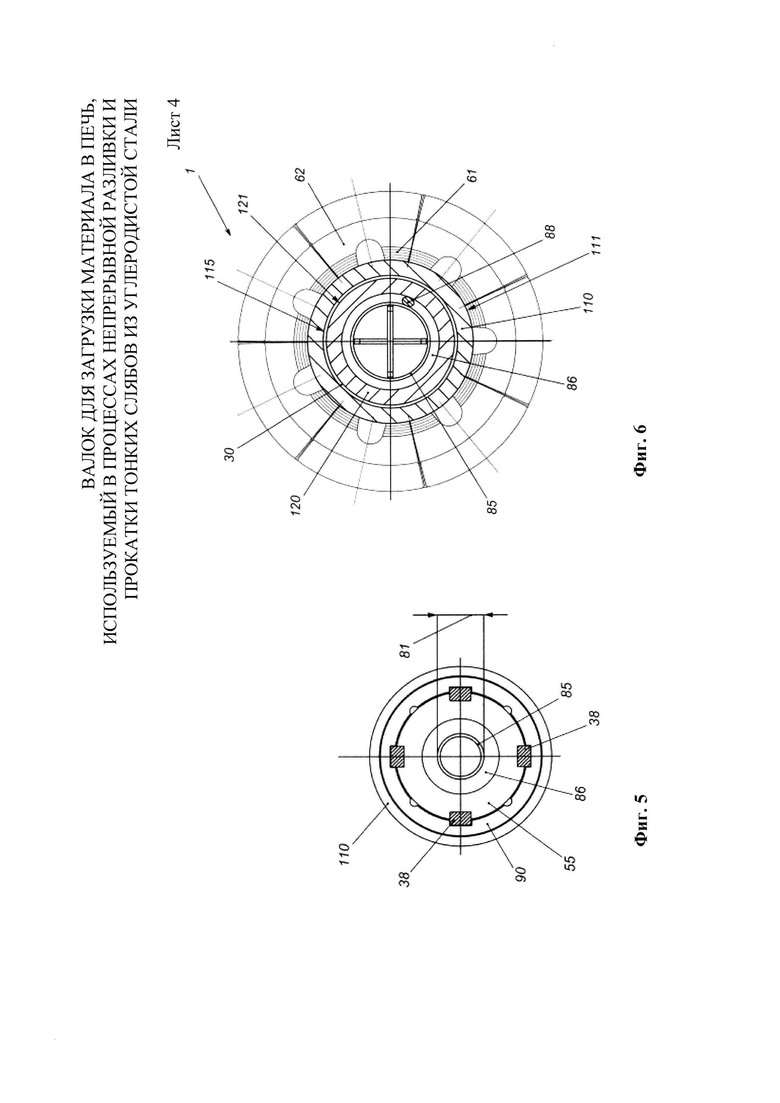

- на Фиг. 5 показан разрез по линии V-V Фиг. 3;

- на Фиг. 6 показан разрез по линии VI-VI Фиг. 3;

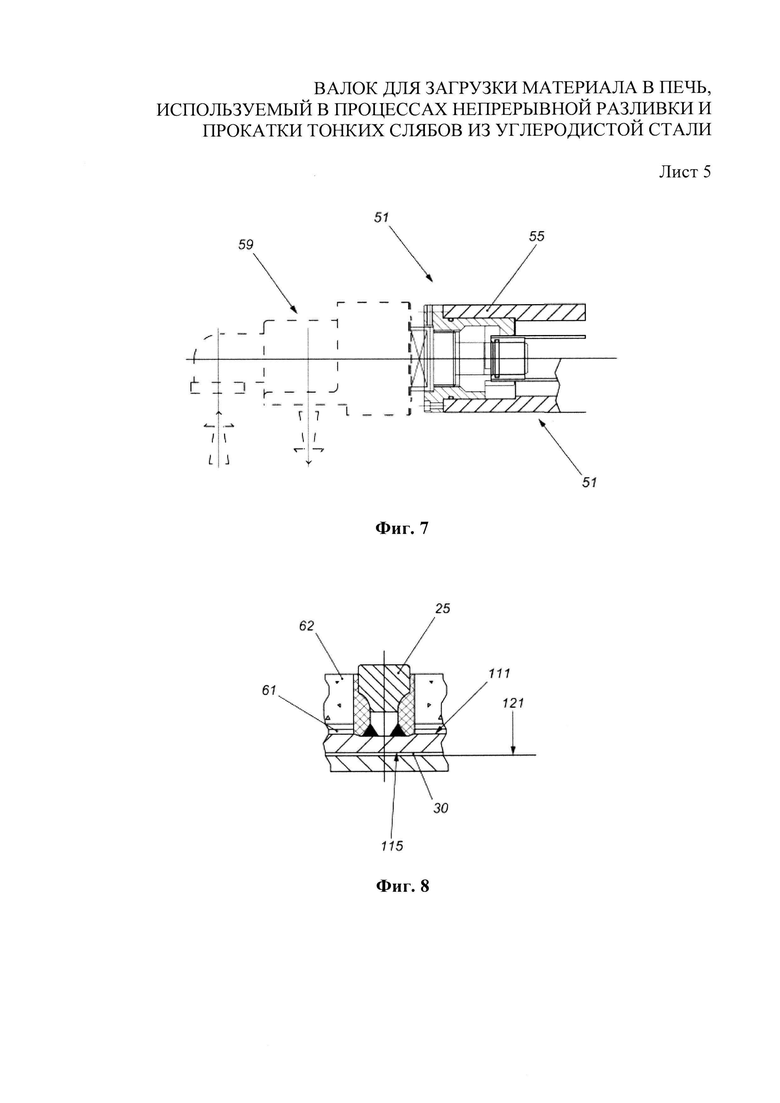

- на Фиг. 7 показано увеличенное изображение детали VII, показанной на Фиг. 3;

- на Фиг. 8 показано увеличенное изображение детали VIII, показанной на Фиг. 3;

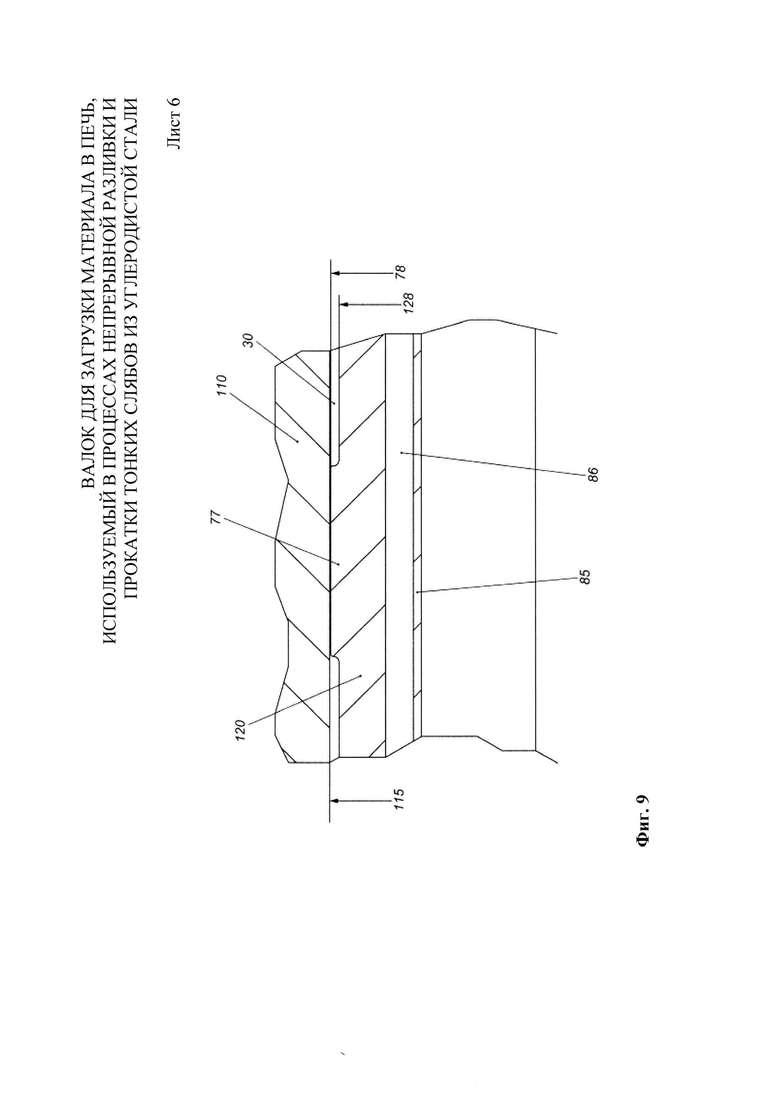

- на Фиг. 9 показано увеличенное изображение детали IX, показанной на Фиг. 4;

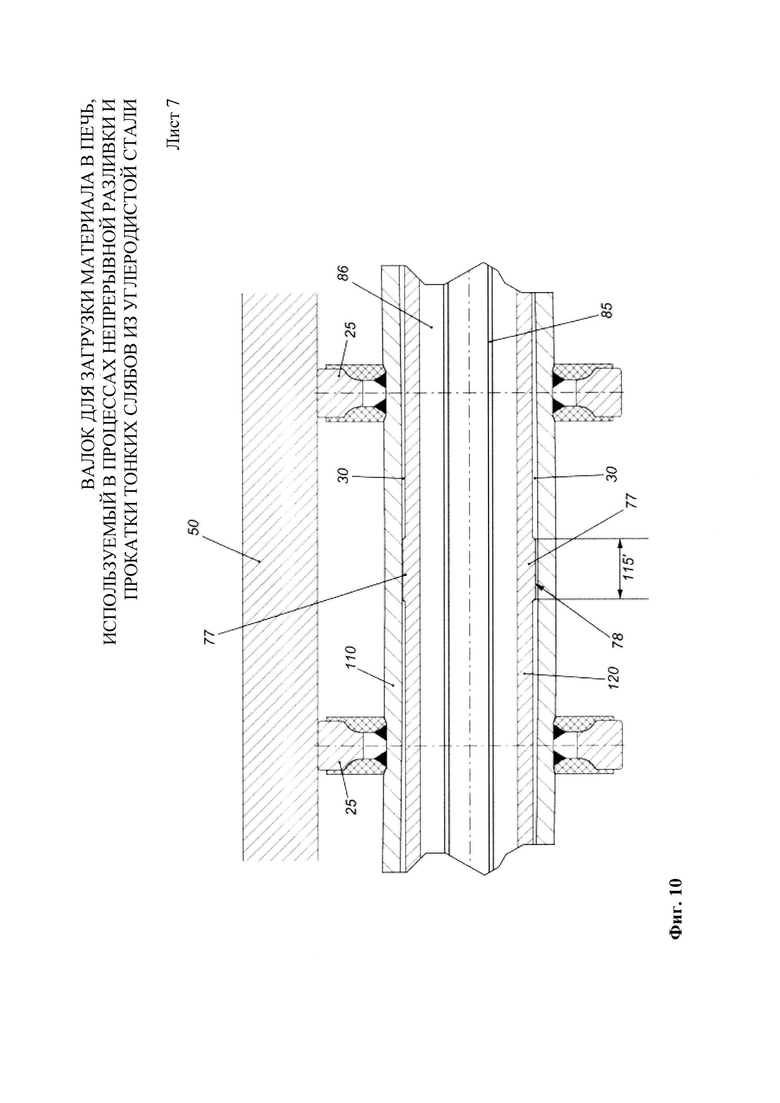

- на Фиг. 10 представлено схематическое изображение участка валка по одному из возможных вариантов реализации изобретения.

Осуществление изобретения

Изобретение относится к валку 100 для загрузки с водяным охлаждением, используемому в печи для нагрева и поддержания температуры линии непрерывной разливки металла, предпочтительно, но не исключительно для разливки тонких слябов. Валок 100 содержит наружную пластину, образованную первым полым валом 110 (далее также - «наружный вал 110»), который располагается вдоль продольной основной оси 300.

Наружный вал 110 содержит наружную поверхность 111 и внутреннюю поверхность 115, которая образует внутреннюю полость указанного наружного вала 110. Первый вал 110 предпочтительно изготовлен из жаропрочного стального сплава, то есть сплава, устойчивого к температурам выше 1000°С.

Наружная поверхность 111 первого вала 110 покрыта изолирующим и/или огнеупорным материалом. На разрезе на Фиг. 6 показано предпочтительное выполнение многослойного покрытия, которое содержит по меньшей мере один первый слой 61 покрытия из изолирующего материала, соприкасающийся с наружной поверхностью 111 первого вала 110. Для этой цели может быть использован микропористый материал или керамоволокно. Многослойное покрытие содержит по меньшей мере один второй слой 62 из плотного огнестойкого материала, усиленный металлическими крюками, приваренными к наружной поверхности 111 и установленными внешне по отношению к первому слою 61.

Валок 100 дополнительно содержит поддерживающие колеса 25, которые оперативно поддерживают загружаемый материал 50, что схематически показано пунктирной линией на Фиг. 3. Только для описательных целей далее по тексту под словосочетанием «тонкий сляб» понимается загружаемый материал 50. Однако в рамках объема изобретения тип загружаемого материала 50 может различаться. Колеса 25 изготовлены из жаропрочного металлического сплава и приварены к наружной поверхности 111 первого вала 110 (см. изображение на Фиг. 8). На примере на Фиг. 3 предусмотрено 4 поддерживающих колеса 25, установленных в направлении, параллельном продольной оси 300. Колеса 25 выступают за пределы покрывающих слоев 61, 62, расположенных у наружной поверхности 111 первого вала 110.

Валок 100 дополнительно содержит второй вал 120 (далее также обозначен понятием «внутренний вал 120»), расположенный во внутренней полости первого вала 110 соосно первому валу 110. Для целей настоящего изобретения «соосное положение» оценивают в условиях без загружаемого материала 50. Таким образом, оба вала, и первый вал 110 и второй вал 120, вращаются вокруг одной и той же продольной оси 300. Последняя фактически совпадает с осью вращения валка 100.

Второй вал 120 предпочтительно выполнен из конструкционной стали и выполнен с возможностью размещения средств для циркуляции воды. Например, такие средства могут содержать циркуляционную трубку 85, вставленную во вторую продольную полость соосно второму валу 120 по общеизвестному принципу. Наружный диаметр 81 такой трубки 85 меньше, чем внутренний диаметр продольной полости второго вала 120, таким образом, образуется кольцевой проход 86, предназначенный для прохождения охлаждающей воды. Для того чтобы вода огибала трубку 85 по спирали, вокруг наружной поверхности трубки 85 по спирали может быть навит металлический стержень или пластина 88 внутри указанного кольцевого прохода 86.

Таким образом, второй вал 120 содержит наружную поверхность 121, обращенную к внутренней поверхности 115 первого вала 110. Согласно изобретению диаметр наружной поверхности 121 второго вала 120 меньше, чем диаметр внутренней поверхности 115 первого вала 110, как минимум на величину одной продольной длины 71, так что между указанным вторым валом 120 и первым валом 110 образуется зазор 30. Таким образом, два вала 110 и 120 не соприкасаются по всей продольной длине 71, как минимум при отсутствии загружаемого материала 50. Наличие зазора 30 позволяет добиться значительного уменьшения теплоотдачи через первый вал 100. Действительно, передача тепловой энергии от первого вала 110 ко второму валу 120 может происходить только путем излучения и конвекции тепла на отрезке первой продольной длины 71.

В соответствии с изложенным ниже более подробным описанием в процессе нормальной эксплуатации валка 100 первый вал 110 подвержен изгибанию/скручиванию под действием собственного веса и веса загружаемого материала 50. В зависимости от величины зазора 30 в радиальном направлении внутренняя поверхность 115 первого вала 100 может соприкасаться с наружной поверхностью 78 центрирующих колец 77, но только в тех случаях, когда вес загружаемого материала относительно велик. Тем не менее, такой возможный контакт будет происходить вдоль образующей линии внутренней цилиндрической поверхности 115 первого вала 110. Иначе говоря, контакт по существу происходит вдоль относительно малой дуги окружности. Кроме того, принимая во внимание тот факт, что валок вращается, зона соприкосновения между первым валом 110 и вторым валом 120 будет изменяться с течением времени таким образом, что временной интервал, в котором может происходить тепловой обмен, является ограниченным. Таким образом, возможная теплопередача путем теплопроводимости между двумя поверхностями (115 и 121) будет незначительной в сравнении с преимуществами, которые могут быть достигнуты благодаря зазору 30.

В соответствии с предпочтительным вариантом реализации изобретения, внутренняя поверхность 115 первого вала 110 имеет цилиндрическую форму и практически неизменный диаметр по всей продольной длине 71. Величина зазора 30, образуемого между двумя валами 110 и 120, в радиальном направлении находится в пределах от 2 до 10 мм. Признак «в радиальном направлении» обозначает расстояние зазора 30, измеренное в направлении вдоль плоскости, перпендикулярной продольной оси 300, которая является общей для обоих валов 110 и 120 и содержит одну и ту же ось.

Валок 100 в соответствии с изобретением содержит центрирующие кольца 77, выполненные в форме выступов второго вала 120 в радиальном направлении к первому валу 110, что особенно хорошо видно на Фиг. 4. Центрирующие кольца 77 функционально расположены внутри зазора 30 и жестко соединены с наружной поверхностью 121 второго вала 120. Такие центрирующие кольца 77 выполняют функцию удерживания изгиба первого вала 110, возникающего во время использования валка 100 в нагревательной печи. Действительно, как уже было описано выше, когда тонкий сляб 50 неподвижно лежит на колесах 25 валка 100, первый вал 110 подвержен изгибанию и, следовательно, деформации, приводящей к нарушению соосности между первым валом 110 и вторым валом 120. Центрирующие кольца 77 позволяют ограничить данную деформацию.

Предпочтительно центрирующие кольца находятся не на одном уровне с колесами 25. Например, как, в частности, показано на Фиг. 4, продольное расположение центрирующих колец 77 смещено относительно продольного положения поддерживающих колес 25. Такое решение позволяет значительно уменьшить рассеивание тепла из-за тепловых мостов, образуемых контактом между первым валом 110 и каждым из центрирующих колец 77 вследствие изгиба под весом тонкого сляба 50. Фактически поддерживающие колеса 25 являются частью валка 100 при более высокой температуре вследствие контакта с тонким слябом 50 и средой внутри камеры печи. При смещении положения центрирующих колец 77 по отношению к поддерживающим колесам 25 кольца сами соприкасаются с участками внутренней поверхности 115 первого вала 110, температура которых ниже, чем температура под поддерживающими кольцами 25, имеющими более высокую температуру. Предпочтительно каждое из центрирующих колец в продольном направлении расположено приблизительно посередине между двумя соседними поддерживающими колесами.

На фиг. 9 показано детальное изображение предпочтительного варианта реализации изобретения, согласно которому центрирующие кольца 77 изготовлены как единая деталь со вторым валом 120, выступающим в зазоре 30, в виде увеличенного изображения положения второго вала 120 с диаметром (обозначен позицией 78) больше, чем номинальный диаметр (обозначен позицией 128) наружной поверхности 121 второго вала 120. На детальном изображении на Фиг. 9 показаны два вала 110, 120 валка 100 и центрирующее кольцо 77 в условиях без загружаемого материала 50. Следует отметить, что диаметр наружной поверхности (обозначен позицией 67) центрирующего кольца 77 меньше номинального диаметра внутренней поверхности 115 первого вала 110 настолько, чтобы между валами 110 и 120 во всех случаях оставался разделяющий зазор и в области центрирующего кольца 77, представляющий собой «местное увеличение» второго вала 120.

На Фиг. 10 представлено схематическое изображение, демонстрирующее функционирование центрирующих колец 77 во время нормальной эксплуатации валка 100. В частности, показано центрирующее кольцо 77, выполненное как единая деталь со вторым валом 120, но описанное ниже действительно и для случаев, когда кольцо выполнено отдельно от второго вала 120 и только соединено с валом. Во время работы валка 100 загружаемый материал 50, лежащий на поддерживающих колесах 25, может вызвать изгибание/скручивание первого вала 110 таким образом, что первый участок внутренней поверхности 115 первого вала 110 находится на наружной поверхности 78 центрирующего кольца 77. В то же время второй участок (обозначенный номером 115') внутренней поверхности 115, напротив, отделен от наружной поверхности 78 центрирующего кольца 77. Разделение происходит из-за упругого возвращения первого вала 110 во время вращения валка вокруг своей оси. Этот второй участок 115', как правило, больше первого участка и только частично диаметрально противоположен первому участку, показанному на Фиг. 10. Таким образом, центрирующие колеса 77 выполняют функцию удерживания изгиба/скручивания первого вала 110, обеспечивая опорную поверхность. Однако последняя является ограниченной, поскольку соприкосновение фактически происходит только при относительно высокой нагрузке и только вдоль образующей линии, то есть на относительно коротком участке внутренней цилиндрической поверхности 115 валка 100. Следовательно, теплообмен путем теплопроводимости между такой внутренней поверхностью 115 и наружной поверхностью 78 центрирующего кольца 77 чрезвычайно мал. По существу, центрирующие кольца 77 противостоят деформации первого вала 110, не ограничивая при этом теплоизоляцию из-за наличия зазора 30.

Кроме того, на Фиг. 3 показано, что валок 100 содержит первый концевой участок 51 и второй концевой участок 52, которые образуют соответственно первую и вторую опоры для самого валка. Расстояние между такими опорами может быть больше внутренней ширины печи, в которой предполагается использовать валок 100. На детальном изображении на Фиг. 7 первый концевой участок 51 образован цилиндрическим корпусом 55, соединенным первым концом со вторым концом 41 второго корпуса валка 100 (путем сварки 39, более подробное описание приведено ниже). Вторая сторона цилиндрического корпуса 55, расположенная напротив первой, закрыта гидравлическим устройством 59 (известным из уровня техники) для подачи и отвода охлаждающей воды, предназначенной для циркулирования внутри второго вала 120 валка 100.

Второй концевой участок 52 валка 100 также содержит корпус 56, приваренный ко второму концу 42 второго вала 120, противоположному концу 41, описанному ранее. В дополнение к определению указанной второй опоры для валка 100, этот корпус 56 также выполняет функцию смены направления течения воды, циркулирующей внутри второго вала 120, на противоположное. В соответствии с решением, известным из уровня техники, вода принудительно подается по внутренней трубке 85 при помощи гидравлического устройства 59. На конце прохода через указанную внутреннюю трубку 85 благодаря корпусу 56, расположенному у второго концевого участка 52, вода подается в кольцевой зазор 86 между трубкой 84 и внутренней поверхностью второго вала 120 по направлению к выпускному отверстию, определяемому гидравлическим устройством 59.

В частности, на Фиг. 3 и 5 в соответствии с одним из вариантов реализации изобретения первый вал 110 наварен на сердечник 90 (виден на разрезе на Фиг. 5), присоединенный к первому концевому участку 51 валка 100 при помощи средств 38 передачи движения, в качестве которых могут применяться язычки или шплинты. Второй вал 120 жестко соединен по кромке цилиндрического корпуса 55 первого концевого участка 51 путем сварки 39, который расположен ближе к центру, чем средства 38 передачи движения.

Кроме того, в соответствии с предпочтительным вариантом реализации изобретения внутренняя поверхность 115 первого вала 110 и наружная поверхность 121 второго вала 120 имеют фактически одинаковый диаметр по меньшей мере по второй продольной длине 73 второго вала. Указанную длину 73 второго вала определяют у второго конца 42 второго вала 120. В дополнение к данному соотношению диаметров необходимо отметить, что наружная кромка первого вала 110 жестко соединена со вторым валом 120 у второго конца 42 путем дополнительной сварки 36.

Таким образом, на основании приведенного выше описания следует отметить, что по варианту реализации изобретения, представленному на фигурах, валок содержит средства 90, 36, 38, 39 соединения между первым валом 110 и вторым валом 120, которые жестко их соединяют таким образом, чтобы обеспечить синхронное вращение валов вокруг оси вращения, совпадающей с продольной осью 300, вокруг которой расположены два указанных вала 110, 120.

Предпочтительным является соединение первого вала 110 и второго вала 120 у конца валка путем сварки, при этом на другом конце имеется своего рода револьверный барабан, созданный средствами 38 передачи движения. Последние фактически позволяют установить соединение между наружным валом 110 и внутренним валом 120, гарантируя при этом расширение горячего наружного вала по отношению к холодному внутреннему валу. Такое решение позволяет избежать использования дополнительных компонентов, таких как распорные трубки, и обеспечивает простоту конструкции.

Настоящее изобретение также относится к печи для нагрева, поддержания температуры и складирования при процессах непрерывной разливки и прокатки тонких слябов из углеродистой стали. Печь согласно изобретению расположена между участками непрерывной разливки и валком черновой прокатки и отличается тем, что содержит по меньшей мере один валок 100 для загрузки, выполненный в соответствии с описанием выше.

Изобретение относится к процессам непрерывной отливки и прокатки тонких слябов из углеродистой стали. В частности, изобретение относится к валку для загрузки с водяным охлаждением для загрузки материала, в частности тонких слябов, в печь для нагрева, поддержания температуры и складирования, расположенную между участками разливки и черновой прокатки в процессе непрерывной разливки и прокатки тонких слябов из углеродистой стали. Техническим результатом является ограничение способности рассеивания тепла валком. Валок для загрузки с водяным охлаждением содержит первый полый вал, который расположен вдоль первой продольной оси и который содержит наружную поверхность и внутреннюю поверхность. Наружная поверхность первого вала покрыта изолирующим и/или огнеупорным материалом, внутренняя поверхность первого вала образует внутреннюю полость первого вала. Валок содержит поддерживающие колеса для поддержания указанного загружаемого материала, которые жестко закреплены на наружной поверхности первого вала. Валок содержит второй вал, расположенный во внутренней полости первого вала соосно первому валу. Наружная поверхность второго вала имеет диаметр меньше, чем диаметр внутренней полости первого вала, образуя тем самым зазор между первым валом и вторым валом. Валок содержит центрирующие кольца, расположенные внутри указанного зазора и жестко соединенные в одно целое со вторым валом. Диаметр центрирующих колец меньше диаметра внутренней полости первого вала. Валок содержит средства циркуляции охлаждающей воды, установленные внутри второго вала. 2 н. и 6 з.п. ф-лы, 10 ил.

1. Валок (100) для загрузки с водяным охлаждением для загружаемого материала (50), в частности тонких слябов, в печь для нагрева, поддержания температуры и складирования указанного загружаемого материала (50) при процессах непрерывной разливки и прокатки, причем указанный валок (100) для загрузки с водяным охлаждением содержит:

- первый полый вал (110), который расположен вдоль первой продольной оси (300) и который содержит наружную поверхность (111) и внутреннюю поверхность (115), причем указанная наружная поверхность (111) первого вала (110) покрыта изолирующим и/или огнеупорным материалом и указанная внутренняя поверхность (115) первого вала (110) образует внутреннюю полость первого вала (110);

- поддерживающие колеса (25) для поддержания указанного загружаемого материала (50), причем поддерживающие колеса жестко закреплены на наружной поверхности (111) первого вала (110);

- второй вал (120), расположенный во внутренней полости первого вала (110) соосно первому валу (110), причем наружная поверхность (121) второго вала (120) имеет, по меньшей мере вдоль первой продольной длины (71), диаметр меньше, чем диаметр внутренней полости первого вала (110), образуя тем самым зазор (30) между первым валом (110) и вторым валом (120),

- центрирующие кольца (77), расположенные внутри указанного зазора (30) и жестко соединенные в одно целое со вторым валом (120), причем диаметр центрирующих колец (77) меньше диаметра указанной внутренней полости первого вала (110);

- средства циркуляции охлаждающей воды, установленные по меньшей мере частично внутри второго вала (120).

2. Валок (100) для загрузки с водяным охлаждением по п. 1, в котором указанные центрирующие кольца (77) выполнены как единая деталь с указанным вторым валом (120).

3. Валок (100) для загрузки с водяным охлаждением по п. 1, в котором указанный второй вал (120) изготовлен из конструкционной стали.

4. Валок (100) для загрузки с водяным охлаждением по п. 1, в котором продольное положение центрирующих колец (77) смещено относительно продольного положения поддерживающих колес (25).

5. Валок (100) для загрузки с водяным охлаждением по п. 1, в котором указанный второй вал (120) является полым изнутри и содержит продольную полость, в которой размещены средства циркуляции воды.

6. Валок (100) для загрузки с водяным охлаждением по п. 1, в котором указанный первый вал (110) выполнен из стального сплава, способного выдерживать температуры, превышающие 1000 градусов.

7. Валок (100) для загрузки с водяным охлаждением по п. 1, в котором центрирующие кольца (77) выполнены из материала с меньшей теплопроводностью, чем теплопроводность указанного первого вала (110) и/или указанного второго вала (120).

8. Печь для нагрева, поддержания температуры и складирования, устанавливаемая между станцией непрерывной разливки и валком черновой прокатки при процессах непрерывной разливки и прокатки тонких слябов из углеродистой стали, отличающаяся тем, что содержит по меньшей один валок (100) для загрузки с водяным охлаждением по любому из пп. 1-7.

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 0 |

|

SU234026A1 |

| Стан для прокатки слябов | 1981 |

|

SU995951A1 |

| СТАН ГОРЯЧЕЙ ПРОКАТКИ И СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ ИЛИ МЕТАЛЛИЧЕСКОГО ЛИСТА | 2010 |

|

RU2505363C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕНТ И ЛИСТОВ ИЗ СТАЛИ | 2001 |

|

RU2271256C2 |

| Способ горячей прокатки полос | 1987 |

|

SU1493339A1 |

| US 5230618 А, 27.07.1993. | |||

Авторы

Даты

2018-03-28—Публикация

2015-05-27—Подача