Изобретение относится к области органической химии, а именно к способу получения фармакопейного сульфадимезина.

Известен способ получения сульфадимезина (CN 102304093, 04.01.2012 А).

Недостатком известного способа является то, что предложенный способ дает хороший выход продукта, но не обеспечивает продукт качеством, соответствующим фармакопейному (по описанию - желтый оттенок и присутствие посторонних примесей).

Наиболее близким к заявленному способу является способ, описанный в источнике -М.И. Рубцов, А.Г. Байчиков. Синтетические химико-фармацевтические препараты. - М.: Медицина, 1971, стр. 235-236. Кроме того, известно авторское свидетельство SU 539879, опубл. 28.01.1977, по которому изобретение относится к усовершенствованному способу очистки сульфадимезина.

Недостатками известных источников является меньший выход целевого продукта, кроме того, показатели качества не соответствуют стандартам фармакопейного продукта согласно Государственной фармакопее.

Технический результат, на достижение которого направлено изобретение, заключается в получении фармакопейного сульфадимезина и увеличении выхода целевого продукта.

Технический результат в способе получения сульфадимезина по первому варианту достигается тем, что реакционную массу из воды, технического сульфадимезина и угля активного нагревают, подщелачивают 46%-ным раствором едкого натра до pH 9,0-10,5, перемешивают, фильтруют, повторно нагревают, добавляют в раствор гидросульфит натрия, ортофосфорную кислоту, подкисляют уксусной кислотой до pH 6,0-7,0, охлаждают, фильтруют, промывают очищенной водой и сушат до содержания влаги не более 0,5%.

Технический результат в способе получения сульфадимезина по второму варианту достигается тем, что реакционную массу из технического сульфадимезина, спирта изопропилового абсолютированного и угля активного нагревают, перемешивают, перекристаллизовывают, фильтруют, промывают спиртом изопропиловым абсолютированным и сушат до содержания влаги не более 0,5%.

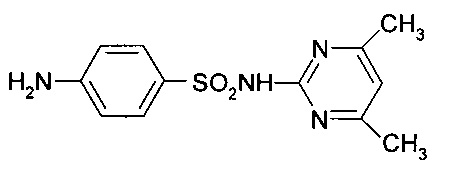

Варианты способа получения фармакопейного сульфадимезина формулы

заключаются в следующем.

В первом варианте в реактор загружается (400,0-450,0) л воды, (50,0-60,0) кг технического сульфадимезина и (3,0-4,0) кг угля активного. Объем реакционной массы доводится водой до (900,0-950,0) л и реакционная масса нагревается до температуры (85±5)°C. Далее в реакционную массу приливается (17,0-23,0) л 46%-ного раствора едкого натра до pH реакционной массы 9,0-10,5. Реакционная масса перемешивается в течение 10-20 минут и анализируется на полноту растворения сульфадимезина, раствор должен быть прозрачным. Затем перемещается через друк-фильтр в реактор-кристализатор и нагревается до температуры (84±5)°C. Затем в реактор-кристаллизатор загружается (0,2-0,3) кг ортофосфорной кислоты, (0,1-0,2) кг гидросульфита натрия и (90,0-95,0) л 20%-ной уксусной кислоты, реакционная масса анализируется на pH среды, которое должно быть 6,0-7,0. Далее суспензия сульфадимезина охлаждается до температуры (18±5)°C, фильтруется и промывается очищенной водой. Промытый и отжатый сульфадимезин анализируется на определение внешнего вида, прозрачности, цветности раствора сульфадимезина, температуры плавления, содержание родственных примесей, а также содержание хлоридов и сульфатов. Сульфадимезин должен быть белого или белого с желтоватым оттенком цвета без запаха. Раствор 0,2 г сульфадимезина в 5 мл 1 н. раствора едкого натра должен быть прозрачным и бесцветным. Температура плавления должна быть (197-200)°C. Содержание единичной примеси не более 0,5%. Содержание хлоридов и сульфатов не более 0,02% и 0,04%, соответственно. Проанализированный сульфадимезин передается на стадию сушки.

Во втором варианте в реактор загружается (600,0-650,0) л спирта изопропилового абсолютированного, (130,0-140,0) кг технического сульфадимезина и (45,0-53,0) кг угля активного. Реакционная масса нагревается до температуры (52±5)°C, перемешивается в течение 10-20 минут и анализируется на полноту растворения сульфадимезина. Раствор должен быть прозрачным. Далее реакционная масса перемещается через друк-фильтр в реактор-кристаллизатор и медленно (2-3 часа) охлаждается до температуры (32±5)°C, а затем ведется быстрое охлаждение до температуры (18±5)°C. Реакционная масса фильтруется, отжимается и промывается спиртом изопропиловым абсолютированным. Промытый и отжатый сульфадимезин анализируется на определение внешнего вида, прозрачности, цветности раствора сульфадимезина, температуры плавления, родственных примесей, а также содержание хлоридов и сульфатов. Проанализированный сульфадимезин передается на стадию сушки.

Сушка в обоих способах проводится при температуре (110±7)°C до содержания влаги не более 0,5%. Высушенный сульфадимезин анализируется на содержание влаги и содержание сульфадимезина. Содержание влаги должно быть не более 0,5%, сульфадимезина - не менее 99,0% в пересчете на сухое вещество.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПАПАВЕРИНА ГИДРОХЛОРИДА | 2016 |

|

RU2647583C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМКАМФОРЫ | 2016 |

|

RU2624244C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРОТАВЕРИНА ГИДРОХЛОРИДА | 2015 |

|

RU2661150C9 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАНИЛАМИДА (СТРЕПТОЦИДА) | 2016 |

|

RU2647469C2 |

| СПОСОБ ПОЛУЧЕНИЯ КСАНТИНОЛА НИКОТИНАТА | 2016 |

|

RU2673492C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТАЛАЗОЛА | 2016 |

|

RU2684285C2 |

| СПОСОБ ПОЛУЧЕНИЯ РИМАНТАДИНА ГИДРОХЛОРИДА | 2016 |

|

RU2635991C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТРЕПТОЦИДА РАСТВОРИМОГО | 2016 |

|

RU2663071C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАЦЕТАМОЛА | 2016 |

|

RU2668500C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИЯ ОРОТАТА | 2016 |

|

RU2662923C2 |

Изобретение относится к улучшенным вариантам способа получения сульфадимезина, которые позволяют получить фармакопейно чистый сульфадимезин с выходом готового подукта от 93,6 до 94.2%. Один из вариантов способа заключается в том, что осуществляют способ следующим образом - в реактор загружают воду, технический сульфадимезин, активированный уголь, реакционную смесь нагревают до температуры 85±5°С, затем приливают 46% раствор едкого натра, доводят рН от 9,0 до 10,5; далее реакционную смесь перемешивают в течение 10-20 минут. Затем реакционную смесь фильтруют через друк-фильтр, кристаллизуют и нагревают до температуры 84±5°С. После этого в реакционную смесь загружают ортофосфорную кислоту, гидросульфит натрия и 20% уксусную кислоту, доводят рН до 6,0-7,0, затем реакционную массу охлаждают до температуры 18±5°С, фильтруют, промывают очищенной водой, далее сушат при температуре 110±7°С до содержания влаги не более 0,5%. Другой способ получения сульфадимезина заключается в том, что осуществляют способ следующим образом - в реактор загружают абсолютированный изопропиловый спирт, технический сульфадимезин, активированный уголь, реакционную смесь нагревают до температуры 52±5°С, далее перемешивают 10-20 минут. Затем реакционную смесь фильтруют через друк-фильтр, кристаллизуют и охлаждают до температуры 32±5°С в течение 2-3 часов. После этого реакционную смесь охлаждают до температуры 18±5°С, далее реакционную смесь фильтруют, промывают изопропиловым спиртом абсолютированным, далее сушат при температуре 110±7°С до содержания влаги не более 0,5%. 2 н.п. ф-лы, 4 пр.

1. Способ получения сульфадимезина, заключающийся в том, что осуществляют способ следующим образом - в реактор загружают воду, технический сульфадимезин, активированный уголь, реакционную смесь нагревают до температуры 85±5°С, затем приливают 46% раствор едкого натра, доводят рН от 9,0 до 10,5; далее реакционную смесь перемешивают в течение 10-20 минут; затем реакционную смесь фильтруют через друк-фильтр, кристаллизуют и нагревают до температуры 84±5°С; после этого в реакционную смесь загружают ортофосфорную кислоту, гидросульфит натрия и 20% уксусную кислоту, доводят рН до 6,0-7,0; затем реакционную массу охлаждают до температуры 18±5°С, фильтруют, промывают очищенной водой, далее сушат при температуре 110±7°С до содержания влаги не более 0,5%.

2. Способ получения сульфадимезина, заключающийся в том, что осуществляют способ следующим образом - в реактор загружают абсолютированный изопропиловый спирт, технический сульфадимезин, активированный уголь, реакционную смесь нагревают до температуры 52±5°С, далее перемешивают 10-20 минут; затем реакционную смесь фильтруют через друк-фильтр, кристаллизуют и охлаждают до температуры 32±5°С в течение 2-3 часов; после этого реакционную смесь охлаждают до температуры 18±5°С; далее реакционную смесь фильтруют, промывают изопропиловым спиртом абсолютированным, далее сушат при температуре 110±7°С до содержания влаги не более 0,5%.

| Способ очистки сульфониламидных препаратов | 1973 |

|

SU455952A1 |

| Способ очистки сульфадимезина | 1975 |

|

SU539879A1 |

| Роторный автомат | 1974 |

|

SU510336A1 |

| М.В.Рубцов и А.Г.Байчиков "Синтетические химико-фармацевтические препараты, изд-во Медицина, Москва, 1971г, стр | |||

| Упругая металлическая шина для велосипедных колес | 1921 |

|

SU235A1 |

| CN 102304093 A, 01.04 | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| СПОСОБ ПЕРЕДАЧИ КОМАНД УПРАВЛЕНИЯ | 2016 |

|

RU2631147C1 |

| US 3395141 A,30.07.1968 | |||

| Клей | 1971 |

|

SU482997A1 |

| Приспособление для отвешивания жидкости без предварительного определения веса тары | 1925 |

|

SU1952A1 |

Авторы

Даты

2018-06-09—Публикация

2016-05-23—Подача