Заявляемое изобретение относится к области металлургии (литейное производство), в частности к конструкции технологических элементов литейной формы, применяемых при изготовлении литых деталей ответственного назначения из различных сплавов (чугун, сталь, алюминий и др.) и касается обеспечения возможности надёжного и безопасного перемещения массивных, крупногабаритных литейных форм посредством выполнения специальной полости в песчано-пористой структуре литейной формы.

Из уровня техники известна конструкция литейной формы (патент RU 2030244, B22C 9/10, опубликовано 10.03.1995,) содержащая верхнюю и нижнюю полуформы, стержень с каркасом, имеющим выступающий из стержня элемент, отличающаяся тем, что с целью повышения качества отливок за счет точности и надежности установки стержня, не имеющего знаковой части, она снабжена сцентрированной с моделью отливки опорной плитой с конусообразным отверстием, установленной в нижней полуформе, а выступающий элемент каркаса в нижней его части выполнен в виде конусообразного штыря с заплечиками, конусность которого соответствует конусности отверстия опорной плиты, при этом высота выступающего элемента каркаса до заплечиков соответствует толщине стенки отливки.

Недостатками данной литейной формы являются:

- невозможность извлечения выступающего элемента из стержня до выбивки стержня, что увеличивает трудоемкость процесса и приводит к преждевременному износу выступающего элемента;

- невозможность перемещения массивных, крупногабаритных литейных форм и стержней вследствие недостаточно надежной фиксации выступающего элемента в стержне,

- необходимость учитывания выступающей части стержня при проектировании геометрии верхней полуформы, что увеличивает трудоемкость процесса.

Также из предшествующего уровня техники известна конструкция литейной формы (патент RU 206795, B22C 9/00, опубликовано 28.09.2021, Бюл. №28), содержащая верхнюю и нижнюю полуформы, соединенные по линии разъема, литейный стержень с внутренней полостью, размещенный в полости литейной формы для заливки металла, газоотводящие и вентиляционные каналы, выполненные в литейной форме и во внутренней полости литейного стержня соответственно, при этом в верхней полуформе выполнена полость для выпора, размещенная над литейным стержнем, отличающаяся тем, что в ней выполнено посадочное место для венты, в которое установлена вента из огнеупорного пористого материала, выполненная в форме усеченного конуса, при этом вента своим большим диаметром расположена заподлицо с рабочей формообразующей поверхностью полости литейной формы, а меньшим диаметром вента контактирует с газоотводящим каналом, при этом вентиляционный канал во внутренней полости литейного стержня запечатан заглушкой из огнеупорного пористого материала.

Недостатками данной литейной формы являются:

- невозможность перемещения данной литейной формы в том случае, если она будет являться массивной, крупногабаритной, вследствие наличия в данной литейной форме только одной полости, которая технологически предназначена для выхода воздуха;

- форма полости не позволяет производить быструю установку и извлечение грузозахватного элемента, а также не обеспечивает надежную, безопасную фиксацию грузозахватного элемента и транспортировку литейной формы;

- в указанной литейной форме, полость, предназначенная для выхода воздуха, выполнена сквозной, то есть выходит на формообразующую поверхность, однако в ряде случаев нельзя допускать выход данной полости на формообразующую поверхность и соответственно, она должна выполняться глухой, в этом случае транспортировка литейной формы без специально спроектированных под нее грузозахватных устройств невозможна.

Конструкция данной литейной формы принята авторами заявляемого изобретения в качестве прототипа.

Задача, на решение которой направлено заявляемое изобретение, является создание конструкции литейной формы, в которой предусмотрена полость, для возможности надёжного и безопасного перемещения данной литейной формы.

Технический результат от использования заявляемого изобретения заключается в обеспечении возможности надёжного и безопасного перемещения массивных, крупногабаритных литейных форм.

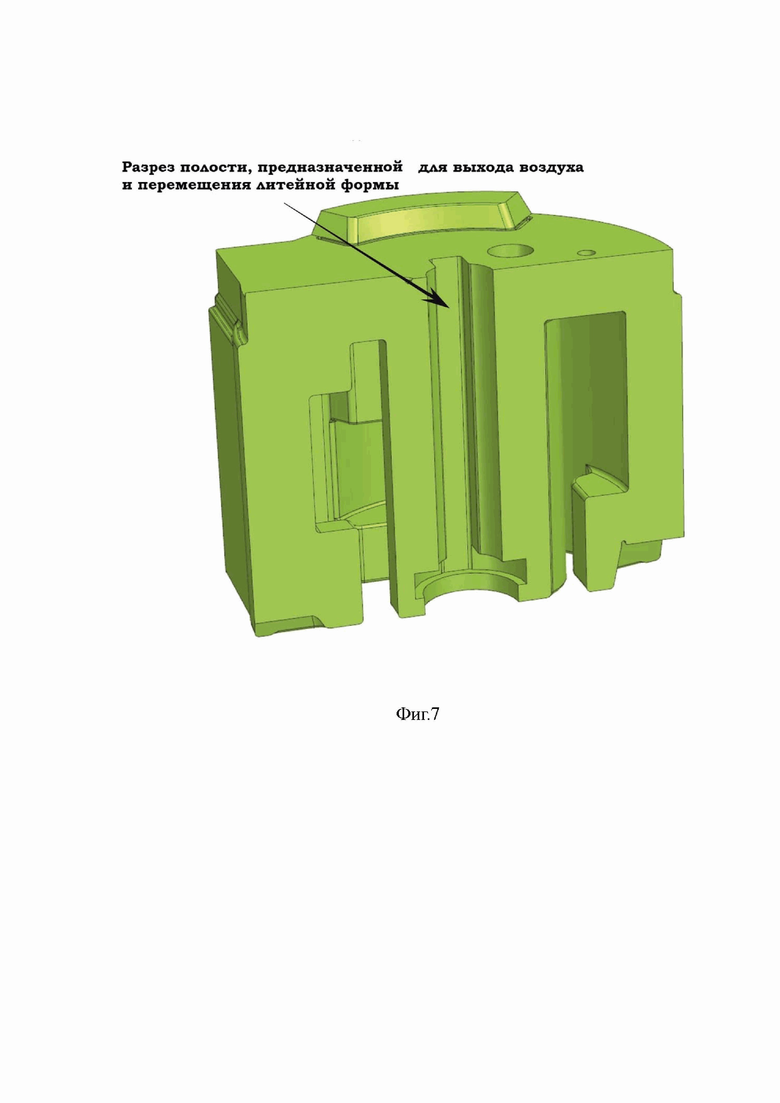

Поставленная задача решается, а указанный технический результат достигается, тем, что литейная форма, содержащая верхнюю и нижнюю полуформы, соединенные по линии разъема, литейный стержень с внутренней полостью, размещенный в свободном пространстве литейной формы для заливки металла, газоотводящие и вентиляционные каналы, выполненные в литейной форме и во внутренней полости литейного стержня соответственно, при этом в верхней полуформе выполнена полость для выхода воздуха, размещенная над литейным стержнем, отличающаяся тем, что внутренняя полость, выполненная в литейном стержне, и полость для выхода воздуха, выполненная в верхней полуформе, расположены соосно друг к другу и образуют одну общую полость, предназначенную для выхода воздуха и перемещения литейной формы, при этом, направление вектора центра масс по оси Z должно совпадать с осью полости, предназначенной для выхода воздуха и перемещения литейной формы, форма верней части полости, предназначенной для выхода воздуха и перемещения литейной формы, выполнена в виде цилиндра, скомбинированного с двумя противоположными призмами, а форма нижней части полости, предназначенной для выхода воздуха и перемещения литейной формы, представляет собой сегмент тела вращения в виде цилиндра.

В частном варианте исполнения литейной формы, полость выполнена глухой, не выходящей на формообразующую поверхность.

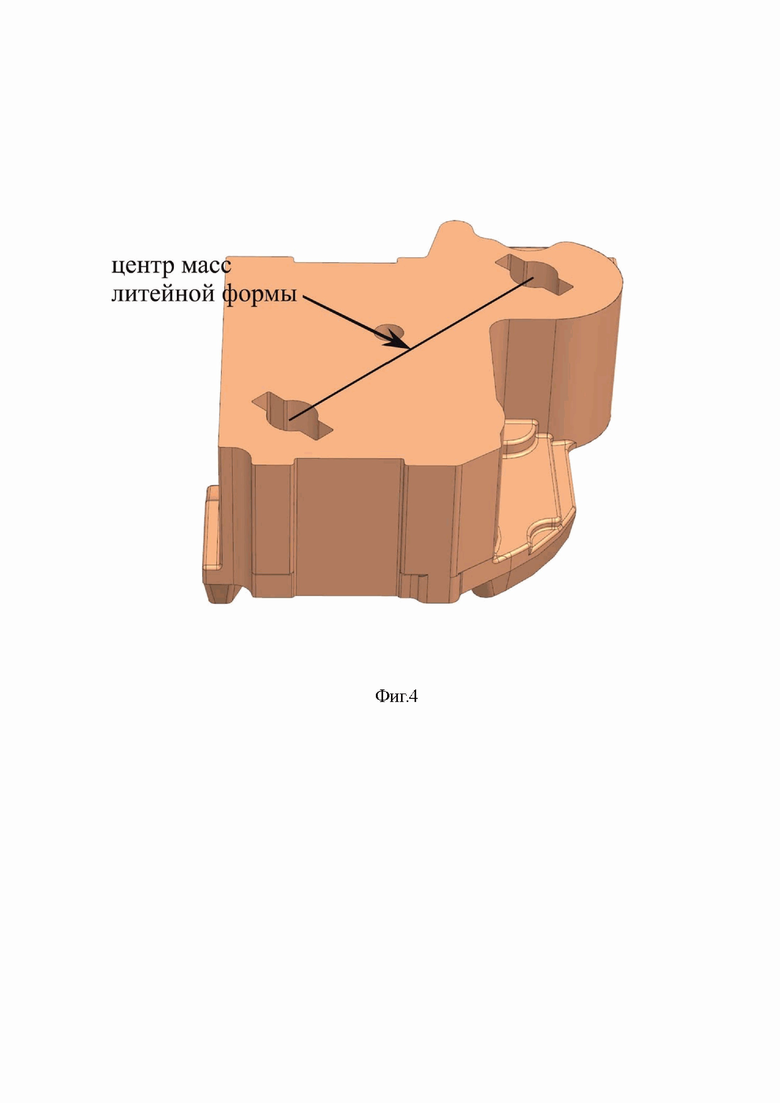

В частном варианте исполнения литейной формы, в случае если литейная форма содержит две специальные полости, то направление вектора центра масс по оси Z должно пересекать линию, соединяющую центры окружностей полостей.

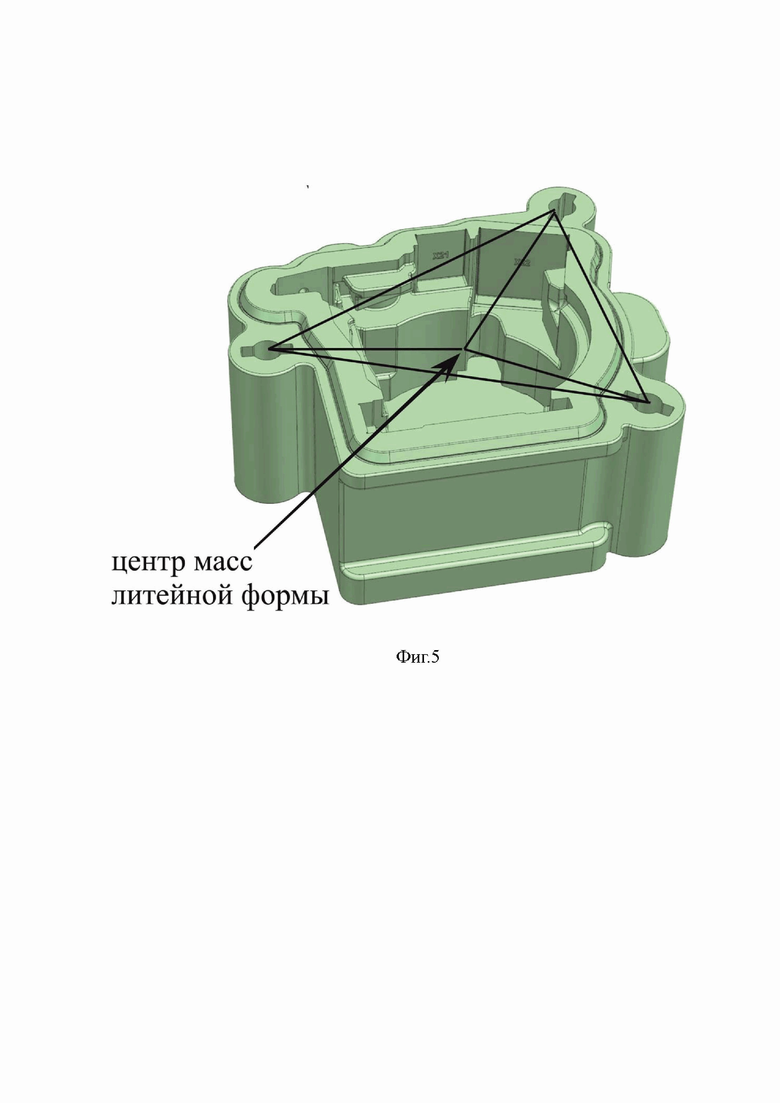

В частном варианте исполнения литейной формы, в случае если литейная форма содержит три и более полостей, то направление вектора центра масс по оси Z должно находиться внутри многоугольника, образованного центрами полостей.

Сущность заявляемой полезной модели поясняется графическими материалами:

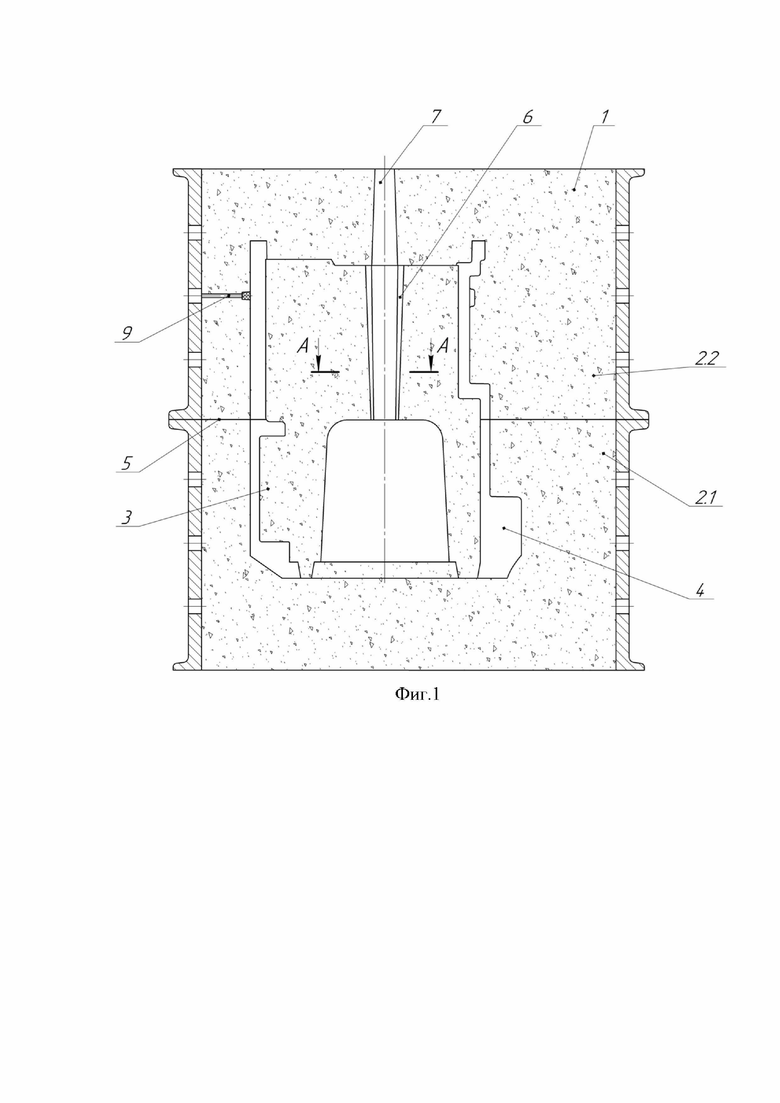

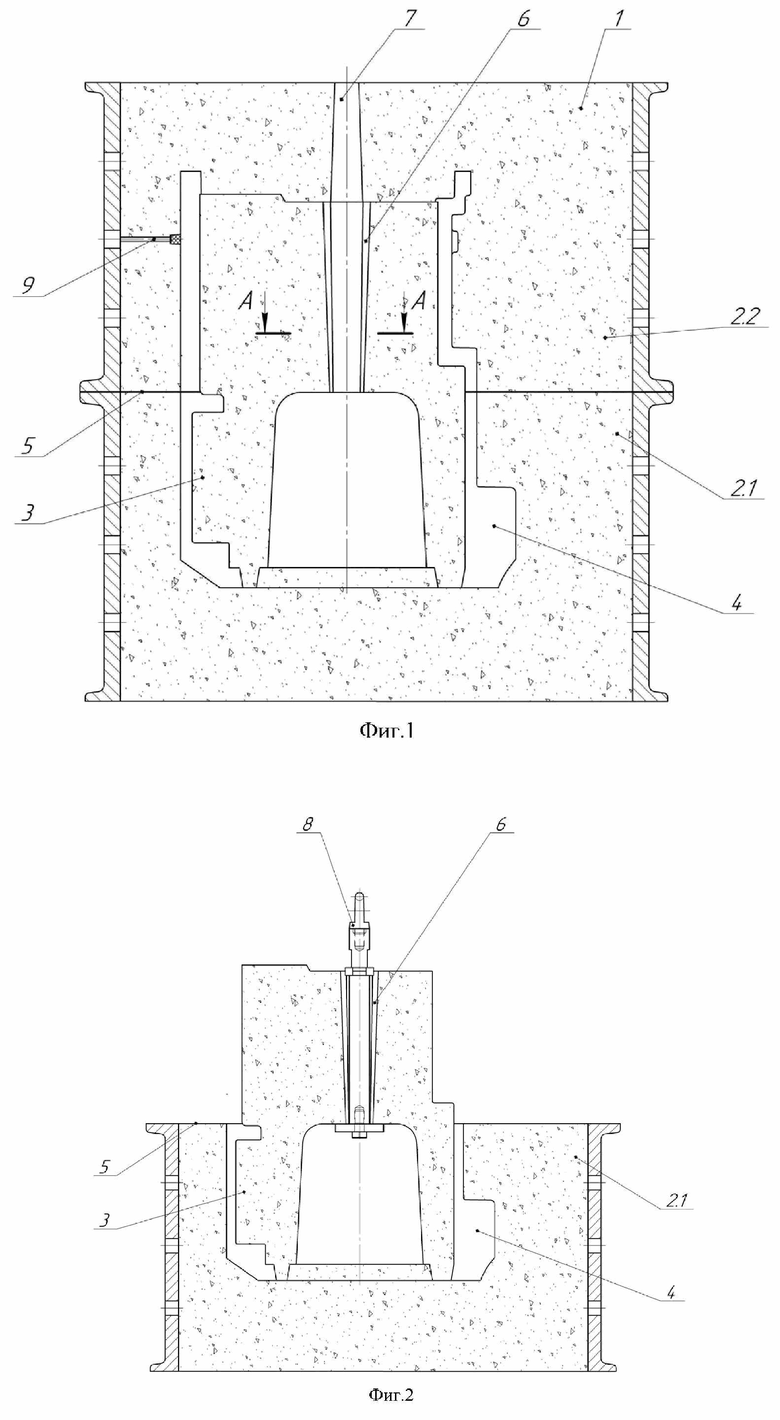

фиг. 1 – литейная форма (в разрезе);

фиг. 2 – литейная форма с грузозахватным устройством (в разрезе)

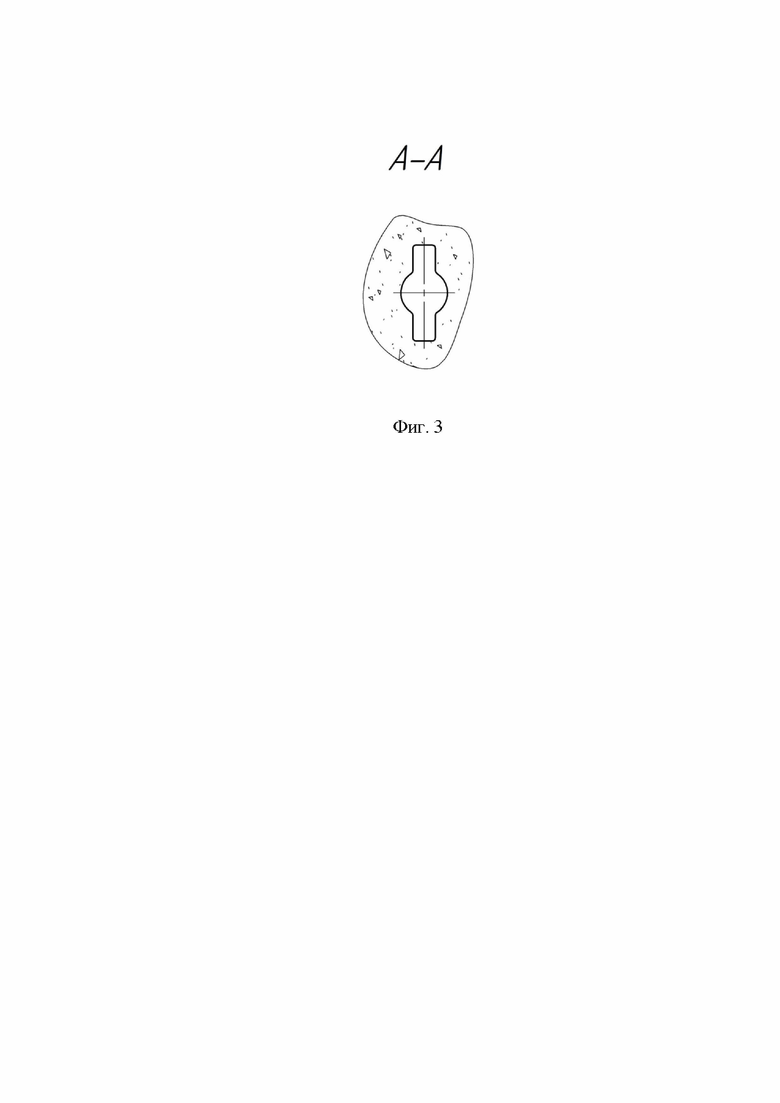

фиг. 3 – литейная форма – разрез А-А;

фиг. 4 – расположение направления вектора центра масс по оси Z в литейной форме с двумя полостями, предназначенными для выхода воздуха и перемещения литейной формы;

фиг. 5 – расположение направления вектора центра масс по оси Z в литейной форме с тремя и более полостями, предназначенными для выхода воздуха и перемещения литейной формы;

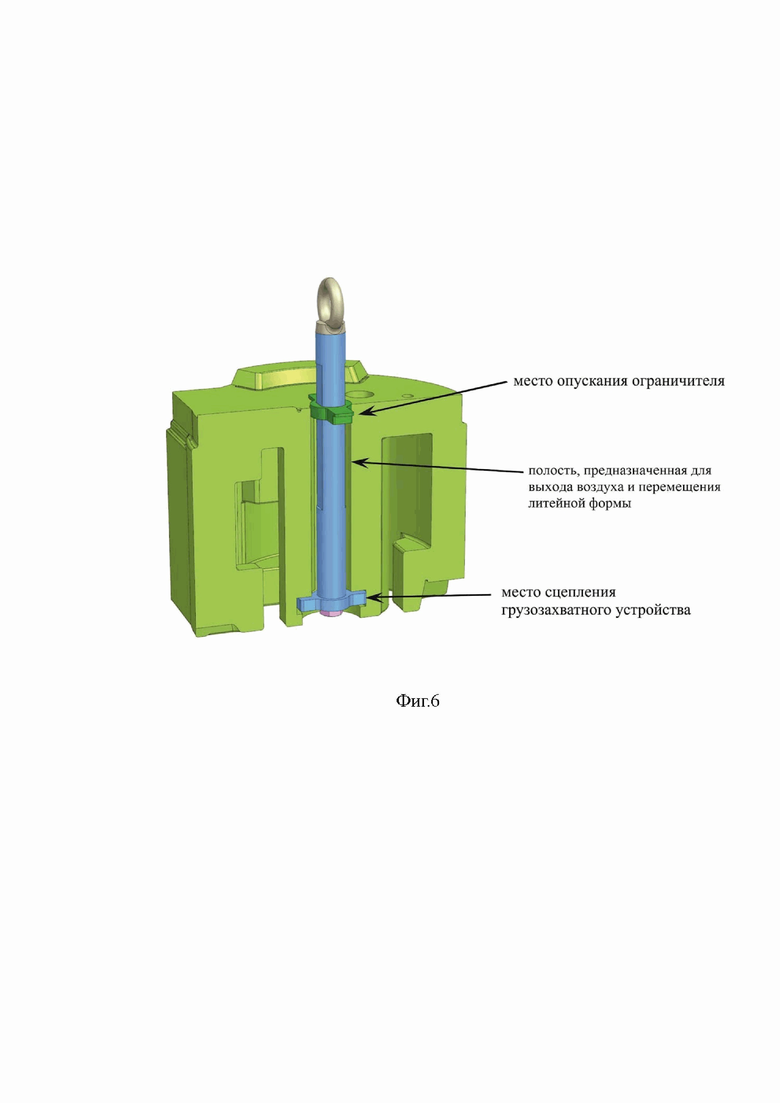

фиг. 6 – схема расположения грузозахватного устройства в полости, предназначенной для выхода воздуха и перемещения литейной формы.

фиг. 7 – полость, предназначенная для выхода воздуха и перемещения литейной формы в разрезе.

На фигурах 4÷7 изображены возможные варианты реализации изобретения, содержащие основные элементы описываемой литейной формы. Для более ясного понимания, обозначения позиций на данных фигурах не указаны.

Литейная форма 1, включающая верхнюю 2.2 и нижнюю 2.1 полуформы, соединенные по линии разъема 5 и литейный стержень 3 с внутренней полостью 6, размещенный в свободном пространстве 4 литейной формы для заливки металла. В литейной форме 1 выполнены газоотводящий канал 9. В верхней полуформе 2.2 выполнена полость для выхода воздуха 7, размещенная над литейным стержнем 3, которая размещена соосно литейному стержню 3. При этом полость для выхода воздуха 7 и внутренняя полость 6 образуют одну общую полость, предназначенную для выхода воздуха и перемещения литейной формы. Форма полости, предназначенной для выхода воздуха и перемещения литейной формы, полностью повторяет форму помещаемого в него грузозахватного устройства 8.

Литейная форма работает следующим образом.

При проектировании литейной формы в 3D-системе проектирования предусматривают полость, предназначенную для выхода воздуха и перемещения литейной формы, выполненную глухой (не выходящую на формообразующую поверхность) или полость, предназначенную для выхода воздуха и перемещения литейной формы, выполненную сквозной (выходящую на формообразующую поверхность), в количестве не менее 1 единицы, вычисляют центр массы литейного стержня или литейной формы. В том случае, если в литейной форме выполнена одна полость, предназначенная для выхода воздуха и перемещения литейной формы, то направление вектора центра масс по оси Z должно совпадать с осью полости, предназначенной для выхода воздуха и перемещения литейной формы. В случае, если в литейной форме выполнено две полости, предназначенные для выхода воздуха и перемещения литейной формы, то направление вектора центра масс по оси Z должно пересекать линию, соединяющую центры окружностей полостей. В случае, если в литейной форме выполнено три и более полостей, предназначенных для выхода воздуха и перемещения литейной формы, то направление вектора центра масс по оси Z должно находиться внутри многоугольника, образованного центрами полостей.

Форма полости, предназначенной для выхода воздуха и перемещения литейной формы и конструкция грузозахватного устройства позволяют надежно обеспечить закрепление перемещаемой литейной формы. Предлагается использовать грузозахватное устройство для перемещения литейных форм и литейных стержней, устанавливаемое перед транспортировкой в полость, предназначенную для выхода воздуха и перемещения литейной формы, расположенное в перемещаемой литейной форме. Грузозахватное устройство устанавливается таким образом, чтобы поместив его до определенного (нижнего) уровня продвижения в полости, предназначенной для выхода воздуха и перемещения литейной формы. расположенной в перемещаемой литейной форме, имелась возможность его вращения на определенный угол в перемещаемой литейной форме.

Размеры и расположение полости, предназначенной для выхода воздуха и перемещения литейной формы подбираются в зависимости от технологии и литейной оснастки.

После установки литейного стержня 3 в нижнюю полуформу 2.1, происходит окончательная сборка литейной формы 1, её очистка, обдувка и последующее за этим накрытие верхней полуформой 2.2. При заливке требуемый расплав по элементам литниковой системы поступает в свободное пространство 4 и повторяет его геометрию, и, после кристаллизации, образуется необходимая отливка.

Заявляемое изобретение применяется в литейных цехах предприятия АО «Научно-производственная корпорация «Уралвагонзавод» и подтвердила свою технико-экономическую эффективность.

Изобретение относится к области металлургии (литейное производство), в частности к конструкции технологических элементов литейной формы, применяемых при изготовлении литых деталей ответственного назначения из различных сплавов (чугун, сталь, алюминий и др.), и касается обеспечения возможности надёжного и безопасного перемещения массивных, крупногабаритных литейных форм посредством выполнения специальной полости в песчано-пористой структуре литейной формы. Литейная форма содержит верхнюю и нижнюю полуформы, соединенные по линии разъема, литейный стержень с внутренней полостью, размещенный в свободном пространстве литейной формы для заливки металла, газоотводящие и вентиляционные каналы, выполненные в литейной форме и во внутренней полости литейного стержня соответственно, при этом в верхней полуформе выполнена полость для выхода воздуха, размещенная над литейным стержнем, внутренняя полость, выполненная в литейном стержне, и полость для выхода воздуха, выполненная в верхней полуформе, расположены соосно друг к другу и образуют одну общую полость, предназначенную для выхода воздуха и перемещения литейной формы, при этом направление вектора центра масс по оси Z должно совпадать с осью полости, предназначенной для выхода воздуха и перемещения литейной формы, форма верхней части полости, предназначенной для выхода воздуха и перемещения литейной формы, выполнена в виде цилиндра, скомбинированного с двумя противоположными призмами, а форма нижней части полости, предназначенной для выхода воздуха и перемещения литейной формы, представляет собой сегмент тела вращения в виде цилиндра. В частном варианте исполнения литейной формы, полость выполнена глухой, не выходящей на формообразующую поверхность. В частном варианте исполнения литейной формы, в случае если литейная форма содержит две специальные полости, то направление вектора центра масс по оси Z должно пересекать линию, соединяющую центры окружностей полостей. В частном варианте исполнения литейной формы, в случае если литейная форма содержит три и более полостей, то направление вектора центра масс по оси Z должно находиться внутри многоугольника, образованного центрами полостей. Технический результат изобретения заключается в обеспечении возможности надёжного и безопасного перемещения массивных, крупногабаритных литейных форм. 3 н. и 1 з.п. ф-лы, 7 ил.

1. Литейная форма, содержащая верхнюю и нижнюю полуформы, соединенные по линии разъема, литейный стержень с внутренней полостью, размещенный в свободном пространстве литейной формы для заливки металла, газоотводящие и вентиляционные каналы, выполненные в литейной форме и во внутренней полости литейного стержня соответственно, при этом в верхней полуформе выполнена полость для выхода воздуха, размещенная над литейным стержнем, отличающаяся тем, что внутренняя полость, выполненная в литейном стержне, и полость для выхода воздуха, выполненная в верхней полуформе, расположены соосно друг к другу и образуют одну общую полость, предназначенную для выхода воздуха и перемещения литейной формы, при этом направление вектора центра масс по оси Z должно совпадать с осью полости, предназначенной для выхода воздуха и перемещения литейной формы, форма верхней части полости, предназначенной для выхода воздуха и перемещения литейной формы, выполнена в виде цилиндра, скомбинированного с двумя противоположными призмами, а форма нижней части полости, предназначенной для выхода воздуха и перемещения литейной формы, представляет собой сегмент тела вращения в виде цилиндра.

2. Литейная форма по п.1. отличающаяся тем, что полость, предназначенная для выхода воздуха и перемещения литейной формы, выполнена глухой, не выходящей на формообразующую поверхность.

3. Литейная форма, содержащая верхнюю и нижнюю полуформы, соединенные по линии разъема, литейный стержень с внутренней полостью, размещенный в свободном пространстве литейной формы для заливки металла, газоотводящие и вентиляционные каналы, выполненные в литейной форме и во внутренней полости литейного стержня соответственно, при этом в верхней полуформе выполнена полость для выхода воздуха, размещенная над литейным стержнем, отличающаяся тем, что содержит две полости, предназначенные для выхода воздуха и перемещения литейной формы, каждая из которых образована внутренней полостью, выполненной в литейном стержне, и полостью для выхода воздуха, выполненной в верхней полуформе, расположенными соосно друг к другу, при этом ось центра масс по оси Z должна пересекать линию, соединяющую центры окружностей полостей, форма верхней части полости выполнена в виде цилиндра, скомбинированного с двумя противоположными призмами, а форма нижней части полости представляет собой сегмент тела вращения в виде цилиндра.

4. Литейная форма, содержащая верхнюю и нижнюю полуформы, соединенные по линии разъема, литейный стержень с внутренней полостью, размещенный в свободном пространстве литейной формы для заливки металла, газоотводящие и вентиляционные каналы, выполненные в литейной форме и во внутренней полости литейного стержня соответственно, при этом в верхней полуформе выполнена полость для выхода воздуха, размещенная над литейным стержнем, отличающаяся тем, что содержит три и более полостей, предназначенных для выхода воздуха и перемещения литейной формы, каждая из которых образована внутренней полостью, выполненной в литейном стержне, и полостью для выхода воздуха, выполненной в верхней полуформе, расположенными соосно друг к другу, при этом центр масс по оси Z должен находиться внутри многоугольника, образованного центрами полостей, форма верхней части полости выполнена в виде цилиндра, скомбинированного с двумя противоположными призмами, а форма нижней части полости представляет собой сегмент тела вращения в виде цилиндра.

| СОРБЦИОННО-ИОННЫЙ ВАКУУМНЫЙ НАСОС | 0 |

|

SU206795A1 |

| ЛИТЕЙНАЯ ФОРМА | 1990 |

|

RU2030244C1 |

| Литейная форма для тонкостенных отливок | 1989 |

|

SU1659164A1 |

| Способ изготовления стальной отливки рабочего колеса центробежного насоса | 2019 |

|

RU2733963C2 |

| JP 60213338 A, 25.10.1985. | |||

Авторы

Даты

2023-09-18—Публикация

2022-12-15—Подача