Изобретение относится к области металлургии и может быть использовано в литейном производстве при изготовлении размольных бил для измельчения хрупких материалов, например каменного угля.

Абразивные свойства угля и угольной пыли приводят к повышенному износу мелющих органов мельниц. Основная проблема это износ било молотковых мельниц. Базовая наработка било 800 часов. В среднем по году производится более 6 замен било на каждой мельнице. Всего в мельниц более 100 било.

Известен способ изготовления размольных бил с повышенной износостойкостью, включающий расплавление шихты из стали 110Г13Л, заливку ее в литейную форму, охлаждение отливки и ее термообработку [Давыдов Н.Г. Высокомарганцовистая сталь. М.: Металлургия, 1979. 176 с.]. Отливки из данной стали характеризуются повышенной износостойкостью при ударно-абразивном износе за счет поверхностного наклепа от ударных нагрузок. Однако при отсутствии ударных нагрузок или же при их недостаточной величине износостойкость отливок уменьшается.

Известен способ повышения износостойкости отливок за счет их изготовления из хромистых чугунов, обладающих высокой износостойкостью в абразивных средах [Цыпин И.И. Белые износостойкие чугуны. М: Металлургия, 1983. 176 с.]. Однако отливки из данных материалов характеризуются повышенной хрупкостью, что исключает возможность их использования в качестве материала для изготовления размольных бил, работающих в условиях ударно-абразивного износа.

Известен способ изготовления комбинированных размольных бил для измельчения хрупких материалов, включающий установку в литейную форму вставки из хромистого чугуна, заливку расплавленной стали в литейную форму для формирования основания била, охлаждение отливки [А.с. №1576231 А1]. Хромистые чугуны характеризуются низкой теплопроводностью, что приводит к возникновению больших внутренних напряжений, иногда разрушающих и саму вставку [Цыпин И.И. Белые износостойкие чугуны. М: Металлургия, 1983. 176 с.].

Известно, что стальные отливки в литом состоянии характеризуются низкой пластичностью и трещиностойкостью. Наличие затрудненной усадки, во время формирования основания била, приводит к возникновению трещин в комбинированной отливке, определяющих преждевременный выход изделия из строя. Внутренние напряжения в самой вставке приводят к ее выкрашиванию при ударных нагрузках, что снижает износостойкость била.

Известен способ повышения износостойкости размольных бил [патент RU 2 429 938 С1 Опубликовано: 27.09.2011 Бюл. №27] принятый за прототип, включающий при изготовлении установку в литейную форму вставки из хромистого чугуна, заливку расплавленной стали в литейную форму для оформления основания била и охлаждение отливки. Вставку получают литьем в кокиль из хромистого чугуна, модифицированного нанодисперсными порошками тугоплавких частиц, а основание била выполняют из стали, модифицированной нанодисперсными порошками пироуглерода и/или окиси кремния, при этом на вставке выполняют выступы и/или отверстия для механической фиксации ее с основанием и перед установкой в литейную форму вставку нагревают до 50-300°С, а отливку подвергают термической обработке. Изготовление вставки методом литья в кокиль приводит к формированию оптимальной микроструктуры, определяющей наибольшую износостойкость вставки. Проведенные испытания показали, что предложенный способ изготовления размольных бил позволяет увеличить ресурс работы мельницы в среднем на 20-30% по сравнению с известными решениями.

Недостатком способа является недостаточное увеличение ресурса мельницы.

Признаками прототипа, совпадающими с существенными признаками заявляемого устройства, являются изготовление и размещение вставки из тугоплавких частиц в рабочую поверхность било молотковой мельницы.

Задачей изобретения является создание способа размещения твердых частиц в рабочую поверхность било молотковой мельницы.

Технический результат заявляемого изобретения заключается в повышении износостойкости рабочей поверхности било.

Технический результат повышения износостойкости било молотковых мельниц, в котором размещают на рабочей поверхности било износостойкий материал, достигается тем, что элементы износостойкого материала размещают в отверстиях стальной пластины, нагревают пластину, закрепляют элементы в отверстиях ударным воздействием на места вокруг отверстий, приваривают пластину к рабочей поверхности било. Элементы износостойкого материала могут быть изготовлены из карборундовой, корундовой или любой другой износостойкой керамики.

Заявителем не выявлены источники, содержащие информацию о технических решениях, совокупности признаков которых совпадают с совокупностью отличительных признаков заявленного изобретения, что позволяет сделать вывод о его соответствии условию «новизна».

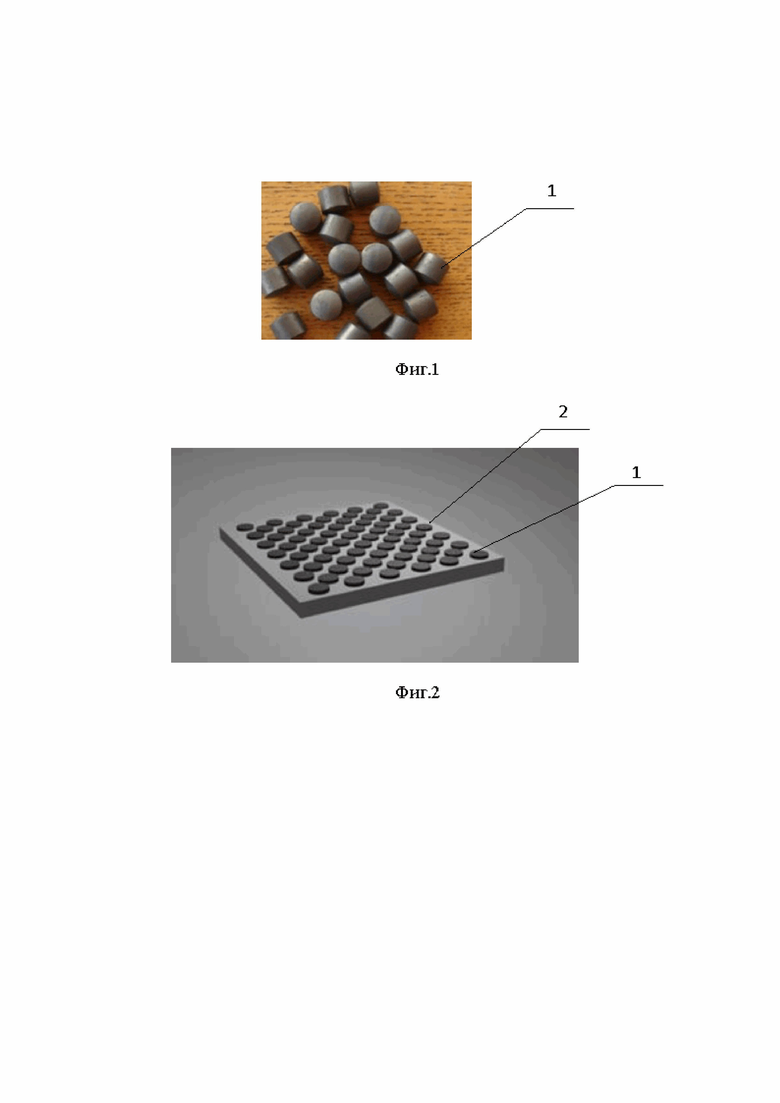

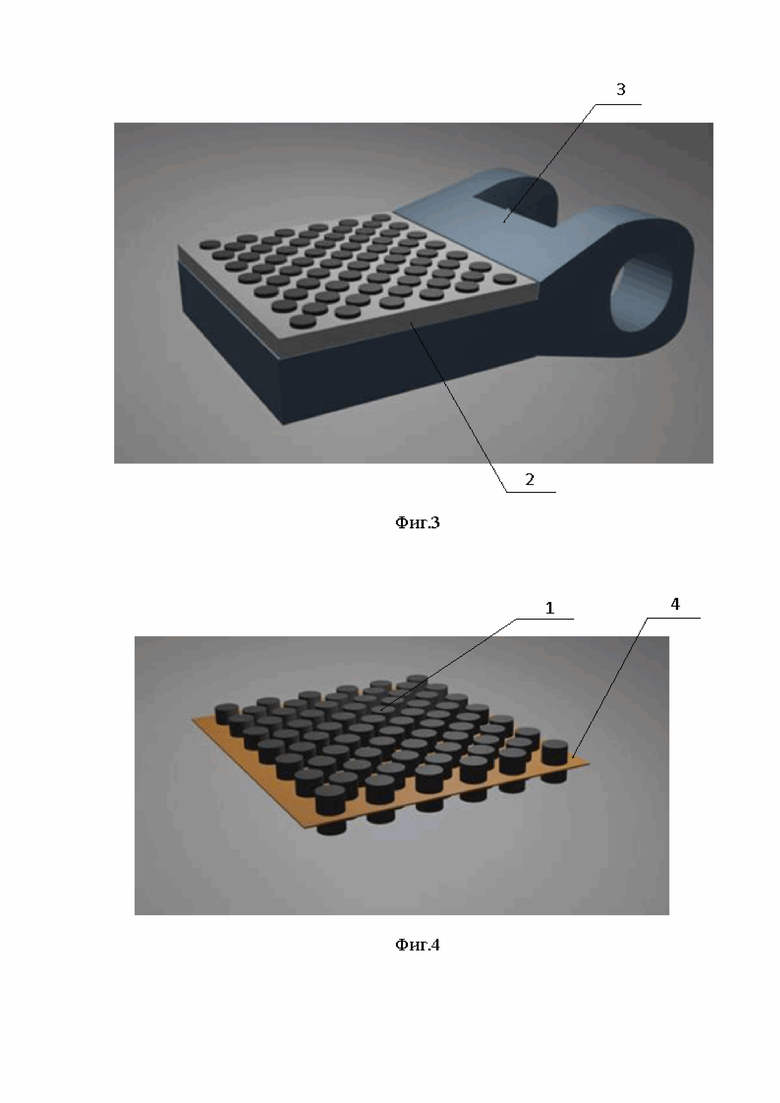

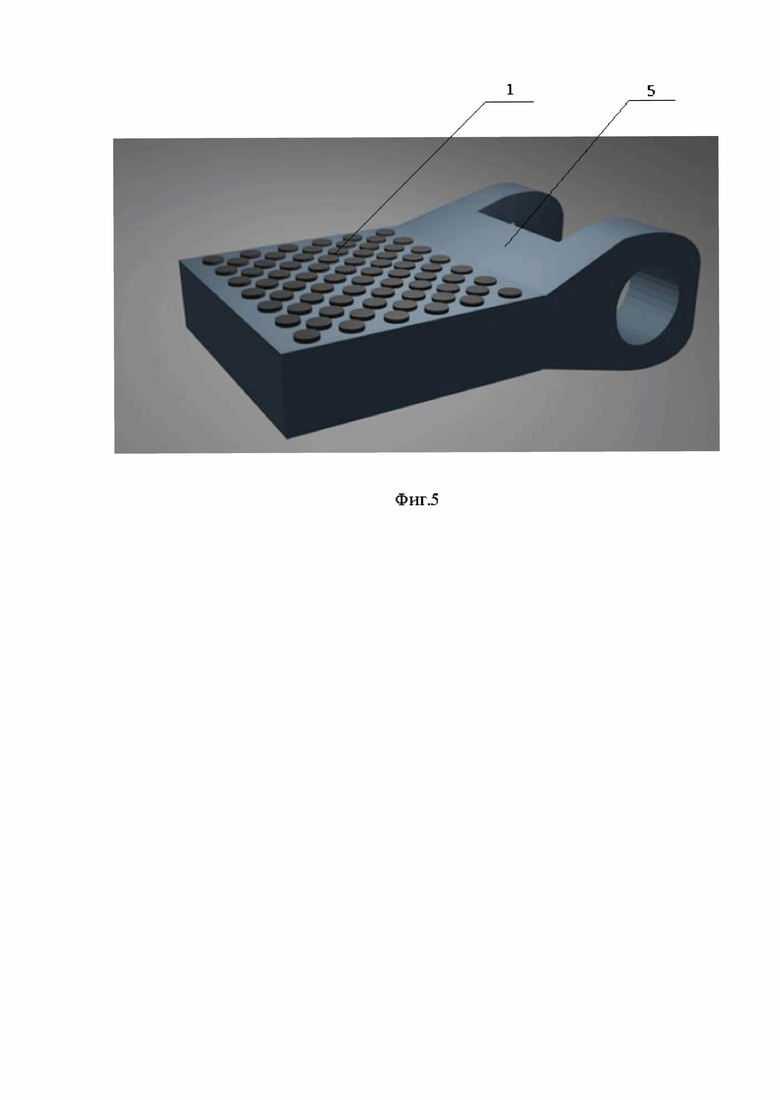

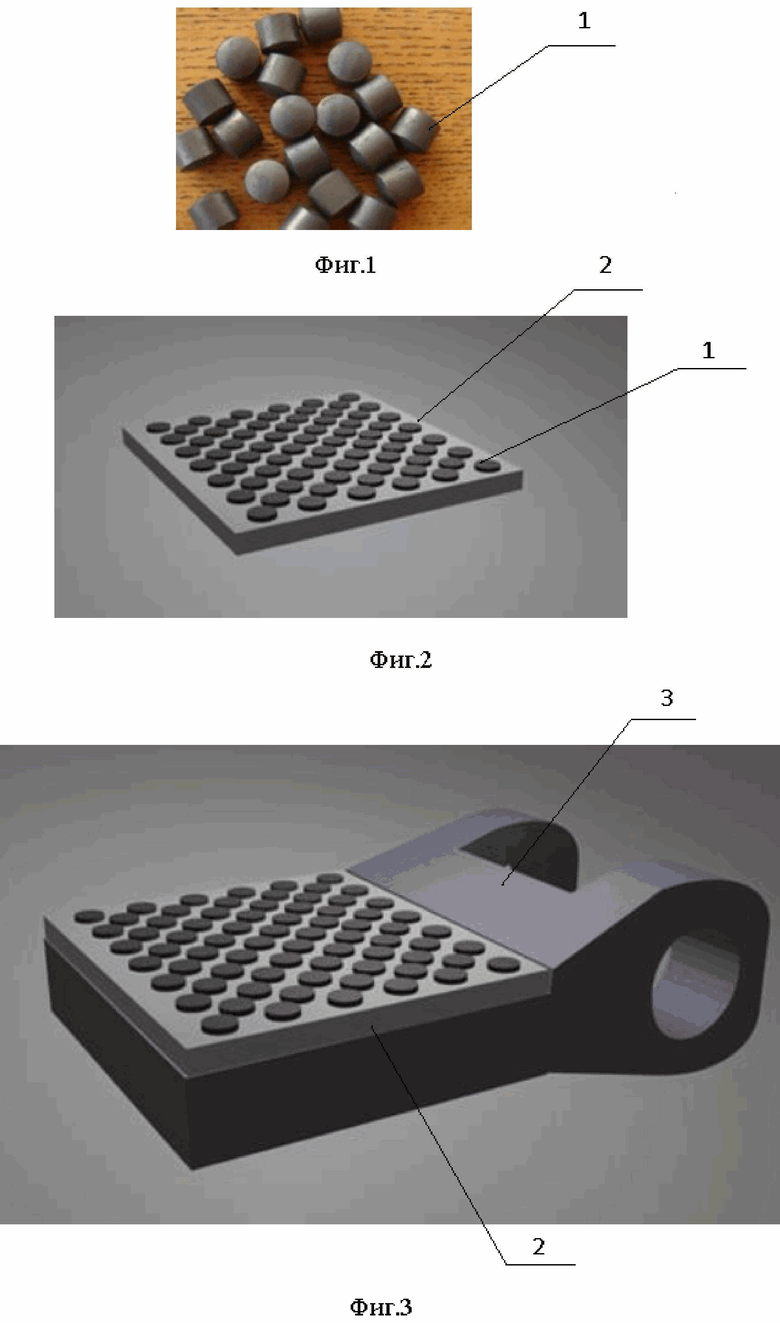

Сущность изобретения поясняется чертежами, где на фиг. 1 изображены карборундовые цилиндрики, используемые как износостойкий материал, на фиг. 2 показана стальная пластина с закрепленными в отверстиях карборундовыми цилиндриками, на фиг. 3 показано било с закрепленной пластиной на рабочей поверхности. На чертежах позициями обозначены основные элементы, необходимые для реализации заявленного способа. Нумерация на фиг. 1 - фиг. 5 сквозная.

На фиг. 1 показаны карборундовые цилиндрики 1, которые промышленно производятся фирмой «Химпром технология», г. Нижний Новгород. Карборунд - синтетический оксид кремния, который не разрушается при интенсивном и продолжительном трении. Это материал по твердости сравним с алмазом.

На фиг. 2 показана стальная пластина 2, толщина которой выбирается по высоте карборундовых цилиндриков 1. В пластине сверлят отверстия в шахматном порядке диаметром, равным диаметру цилиндриков 1. Нагревают пластину до состояния ковкости (800-900 °С), размещают цилиндрики 1 в отверстиях и ударными воздействиями вокруг отверстий жестко закрепляют цилиндрики в пластине 2. Готовую пластину по периметру сваркой прикрепляют к рабочей поверхности било (фиг.3). Карборунд не истирается при трении, но может разрушаться от ударных нагрузок. Сталь не разрушается при ударах, но истирается при трении. Таким образом, предлагаемая конструкция било не дает разрушаться карборунду от ударных нагрузок и не дает истираться стали при трении било об уголь. Предполагается, что эта конструкция прослужит более 4 тыс.часов.

На фиг. 3 показано било 3 с прикрепленной пластиной 2, в которой закреплены карборундовые цилиндрики 1. На фиг. 4 показана матрица 4, составленная из карборундовых цилиндриков 1, закрепленных в легкоплавком основании, например, сетка из тонкой проволоки. Цилиндрики 1 располагают в матрице в шахматном порядке, что позволяет уменьшить истирание металла, расположенного между цилиндриками. Матрицу помещают в отдельную квадратную литейную форму горизонтального расположения, высота которой равна высоте цилиндриков. Заливают форму расплавленным металлом. Готовую пластину, которая аналогична пластине 2 прикрепляют сваркой к било 3. Получают било 3 с прикрепленной пластиной 2, в которой закреплены карборундовые цилиндрики 1. На фиг. 5 показано готовое било 5, которое изготовляют путем расположения пластины, полученной литьем, в типовой литейной форме, используемой при изготовлении било, и последующей заливки расплавленного металла.

Возможность промышленного применения заявленного технического решения подтверждается известными и описанными в заявке средствами, с помощью которых возможно осуществление изобретения в том виде, как оно охарактеризовано в формуле изобретения. Заявленный способ может быть реализовано с использованием известных технических средств, что обусловливает, по мнению заявителя, его соответствие условию «промышленная применимость».

Использование заявленного решения по сравнению со всеми известными средствами аналогичного назначения обеспечивает следующие преимущества: эффективность измельчения по производительности и энергозатратам; минимальная степень загрязнения конечного материала продуктами износа рабочих поверхностей мелющих тел; надежность и большой срок наработки на отказ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗМОЛЬНЫХ БИЛ | 2010 |

|

RU2429938C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТИ | 2000 |

|

RU2192938C2 |

| ИЗНОСОСТОЙКАЯ И УДАРОСТОЙКАЯ КОМПОЗИТНАЯ ОТЛИВКА (ВАРИАНТЫ) | 2008 |

|

RU2397872C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА ПРИ ЕГО ИЗГОТОВЛЕНИИ ИЛИ ВОССТАНОВЛЕНИИ | 1999 |

|

RU2167750C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗНОСОСТОЙКИХ БИМЕТАЛЛИЧЕСКИХ БИЛ | 2016 |

|

RU2635496C1 |

| ФУТЕРОВКА РАЗМОЛЬНОЙ МЕЛЬНИЦЫ | 2001 |

|

RU2197326C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЗЕРНИСТЫМ ПРИСАДОЧНЫМ МАТЕРИАЛОМ | 2006 |

|

RU2336971C2 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

| БИЛО ДЛЯ МОЛОТКОВЫХ МЕЛЬНИЦ | 1998 |

|

RU2139364C1 |

| Било для молотковых мельниц | 1979 |

|

SU854435A1 |

Изобретение относится к области металлургии и может быть использовано в литейном производстве при изготовлении размольных бил для измельчения хрупких материалов, например каменного угля. Предлагается способ повышения износостойкости бил молотковых мельниц, в котором размещают на рабочей поверхности била износостойкий материал, элементы износостойкого материала размещают в отверстиях стальной пластины, нагревают пластину, закрепляют элементы в отверстиях ударным воздействием на места вокруг отверстий, приваривают пластину к рабочей поверхности била. Технический результат изобретения заключается в повышении износостойкости рабочей поверхности била. 5 ил.

Способ повышения износостойкости бил молотковых мельниц, в котором размещают на рабочей поверхности била износостойкий материал, отличающийся тем, что элементы износостойкого материала размещают в отверстиях стальной пластины, нагревают пластину, закрепляют элементы в отверстиях ударным воздействием на места вокруг отверстий, приваривают пластину к рабочей поверхности била.

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗМОЛЬНЫХ БИЛ | 2010 |

|

RU2429938C1 |

| ИЗНОСОСТОЙКАЯ ДЕТАЛЬ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 1997 |

|

RU2177389C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ СТАЛЬНЫХ ОТЛИВОК | 2001 |

|

RU2186655C1 |

| Способ получения армированных отливок | 1988 |

|

SU1576231A1 |

| Било молотковой мельницы | 1988 |

|

SU1660734A1 |

| Било для молотковой мельницы | 1983 |

|

SU1184560A2 |

| WO 3047791 A1, 12.06.2003. | |||

Авторы

Даты

2023-11-21—Публикация

2023-02-01—Подача