Изобретение относится к абразивной обработке и может быть использовано в оптическом приборостроении при изготовлении линз со сферическими поверхностями.

Известно устройство для обработки сферических поверхностей деталей, содержащее вращающийся диск с кольцевой канавкой и расположенные по окружности в неподвижном основании держатели деталей, кинематически связанные с приводом вращения 1.

Недостатком данного устройства является отсутствие качательного движения держателя детали, что отрицательно сказывается на формообразовании сферы и качестве поверхности.

Цель изобретения - повыщение качества обработки.

Поставленная цель достигается тем, что устройство для обработки деталей со сферическими поверхностями, содержащее вращающийся диск с кольцевой канавкой и расположенные по окружности в неподвижном основании держатели деталей, кинематически связанные с приводом вращения, снабжено механизмами колебательного движения держателей, выполненными в виде установленных в основании и связанных с приводом ведущих вилок, несущих щаровые опоры для размещения держателей де талей и подпружиненных кулачковых втулок, расположенных концентрично вилкам и смонтированных в неподвижных стаканах с возможностью взаимодействия своей торцовой поверхностью с закрепленными на держателях в двух взаимно перпендикулярных направлениях цилиндрическими цапфами, входящими в продольные пазы вилок и пересекающимися в центре щаровых опор, при этом торцовая поверхность втулок выполнена в виде чередующихся друг с другом диаметрально расположенных выступов и впадин.

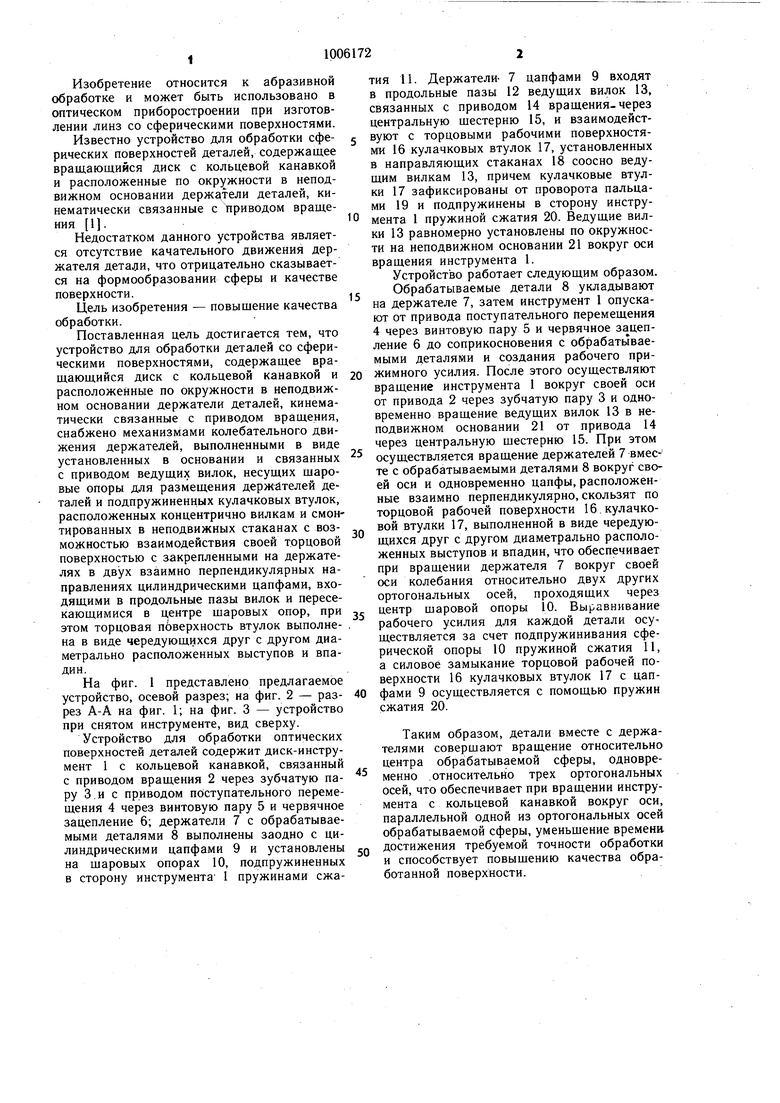

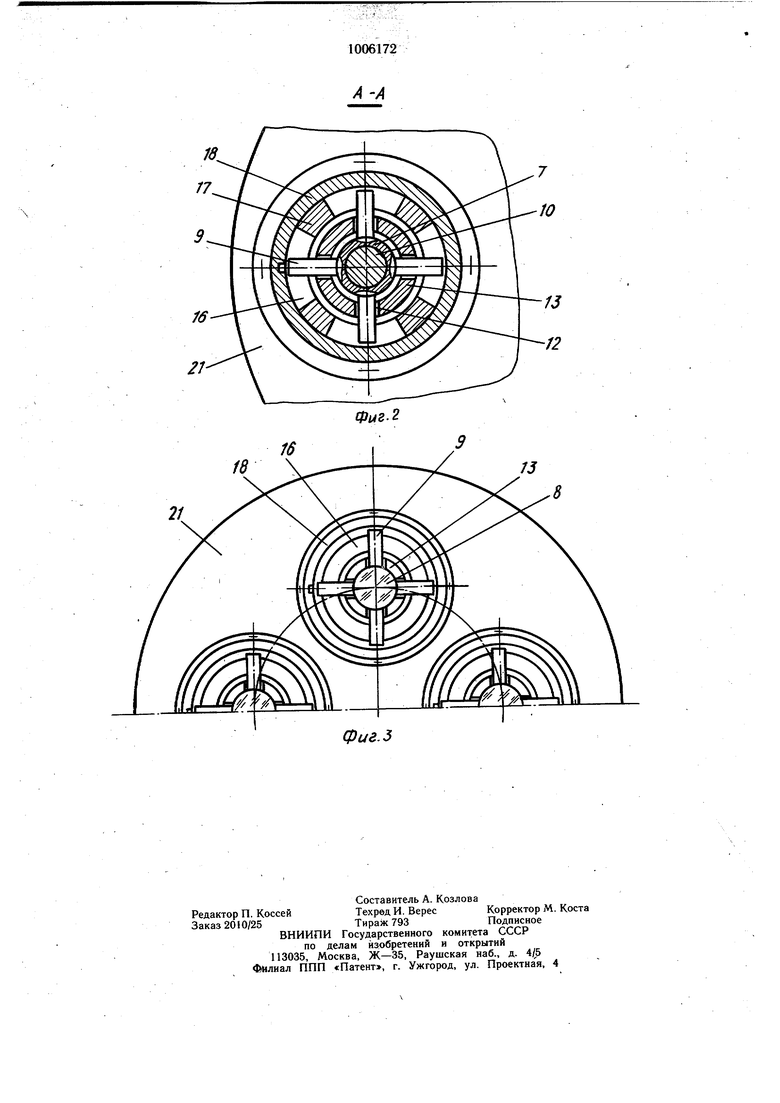

На фиг. 1 представлено предлагаемое устройство, осевой разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - устройство при снятом инструменте, вид сверху.

Устройство для обработки оптических поверхностей деталей содержит диск-инструмент 1 с кольцевой канавкой, связанный с приводом вращения 2 через зубчатую пару З.и с приводом поступательного перемещения 4 через винтовую пару 5 и червячное зацепление 6; держатели 7 с обрабатываемыми деталями 8 выполнены заодно с цилиндрическими цапфами 9 и установлены на щаровых опорах 10, подпружиненных в сторону инструмента 1 пружинами сжатия 11. Держатели- 7 цапфами 9 входят в продольные пазы 12 ведущих вилок 13, связанных с приводом 14 вращения-через центральную щестерню 15, и взаимодействуют с торцовыми рабочими поверхностями 16 кулачковых втулок 17, установленных в направляющих стаканах 18 соосно ведущим вилкам 13, причем кулачковые втулки 17 зафиксированы от проворота пальцами 19 и подпружинены в сторону инструмента 1 пружиной сжатия 20. Ведущие вилки 13 равномерно установлены по окружности на неподвижном основании 21 вокруг оси вращения инструмента 1.

Устройство работает следующим образом.

Обрабатываемые детали 8 укладывают на держателе 7, затем инструмент 1 опускают от привода поступательного перемещения 4 через винтовую пару 5 и червячное зацепление 6 до соприкосновения с обрабатьшаемыми деталями и создания рабочего прижимного усилия. После этого осуществляют вращение инструмента 1 вокруг своей оси от привода 2 через зубчатую пару 3 и одновременно вращение ведущих вилок 13 в неподвижном основании 21 от привода 14 через центральную щестерню 15. При этом осуществляется вращение держателей 7 вместе с обрабатываемыми деталями 8 вокруг своей оси и одновременно цапфы, расположенные взаимно перпендикулярно, скользят по торцовой рабочей поверхности 16.кулачковой втулки 17, выполненной в виде чередующихся друг с другом диаметрально расположенных выступов и впадин, что обеспечивает при вращении держателя 7 вокруг своей оси колебания относительно двух других ортогональных осей, проходящих через центр шаровой опоры 10. Выравнивание рабочего усилия для каждой детали осуществляется за счет подпружинивания сферической опоры 10 пружиной сжатия 11, а силовое замыкание торцовой рабочей поверхности 16 кулачковых втулок 17 с цапфами 9 осуществляется с помощью пружин сжатия 20.

Таким образом, детали вместе с держателями совершают вращение относительно центра обрабатываемой сферы, одновременно .относительно трех ортогональных осей, что обеспечивает при вращении инструмента с кольцевой канавкой вокруг оси, параллельной одной из ортогональных осей обрабатываемой сферы, уменьщение времени, достижения требуемой точности обработки и способствует повыщению качества обработанной поверхности.

Фиг.з

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки шариков и станок для его осуществления | 1986 |

|

SU1440672A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1986 |

|

SU1364447A2 |

| Станок для шлифования торцевых поверхностей деталей | 1981 |

|

SU1116976A3 |

| Автомат для сборки карданных шарниров | 1987 |

|

SU1489960A1 |

| ШАРНИР КВАЗИСИНХРОННЫЙ КУЛАЧКОВЫЙ | 2012 |

|

RU2518429C2 |

| Устройство для двусторонней обработки оптических деталей с криволинейными поверхностями | 1981 |

|

SU994220A1 |

| Устройство для обработки шариков | 1983 |

|

SU1093497A1 |

| Устройство для удаления лакокрасочных и эмалевых покрытий с внутренних поверхностей цилиндрических горизонтально расположенных резервуаров | 1987 |

|

SU1458428A1 |

| Станок для обработки деталей типа внутренних колец подшипников качения | 1977 |

|

SU707783A1 |

| Устройство для обработки шариков | 1980 |

|

SU905007A1 |

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ СО СФЕРИЧЕСКИМИ ПОВЕРХНОСТЯМИ, содержащее вращающийся диск с кольцевой канавкой и расположенные по окружности в неподвижном основании держатели деталей, кинематически связанные с приводом вращения, отличающееся тем, что, с целью повыщения качества обработки, устройство снабжено механизмами колебательного движения держателей, выполненными в виде установленных в основании и связанных с приводом ведущих вилок, несущих шаровые опоры для размещения держателей деталей и подпружиненных кулачковых втулок, расположенных концентрично вилкам и смонтированных в неподвижных стаканах с возможнстью взаимодействия своей торцовой поверхностью с закрепленными на держателях в двух взаимно перпендикулярных направлениях цилиндрич скими цапфами, входящими в.продольные пазы вилок и пересекающимися в центре шаровых опор, при этом, торцовая поверхность втулок выполнена в виде чередующихся друг с другом диаметрально расположенных выступов и впадин.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шлифовальный станок | 1936 |

|

SU51008A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-03-23—Публикация

1981-04-24—Подача