2.Изложнш1а по п. 1, о т л и ч а ющ а я с я тем, что гйзонепроницаемая труба облицована с внешней cxoporibi теплоизоляционным огнеупорным материалом,

3.Изложница по п. 1, о т л и ч а юш а я с я тем, что донная часть излож.-

НИНЫ вьшолнеиа со стержнем, соосным с т)эубой и образующим с ней зазор.

4. Изложница по п. 3, о т л и ч а ю щ а я с я тем, что поверхность стержня вьтолнена из огнеупорного матер 1ала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ СЛИТКА, УШИРЕННОГО КНИЗУ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2198763C1 |

| Способ получения полого слитка | 1983 |

|

SU1088868A1 |

| Способ изготовления стальных слитков | 1977 |

|

SU789210A1 |

| Способ изготовления полых заготовок | 1977 |

|

SU722659A1 |

| Устройство для отливки слитков | 1986 |

|

SU1442325A1 |

| Способ получения многослойного слитка | 1987 |

|

SU1491606A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ БЕСШОВНЫХ ТРУБ | 2010 |

|

RU2453390C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 1997 |

|

RU2151661C1 |

| Изложница для слитков | 1980 |

|

SU1014636A1 |

| УСТРОЙСТВО ДЛЯ ОТЛИВКИ СЛИТКОВ СВЕРХУ | 1991 |

|

RU2021866C1 |

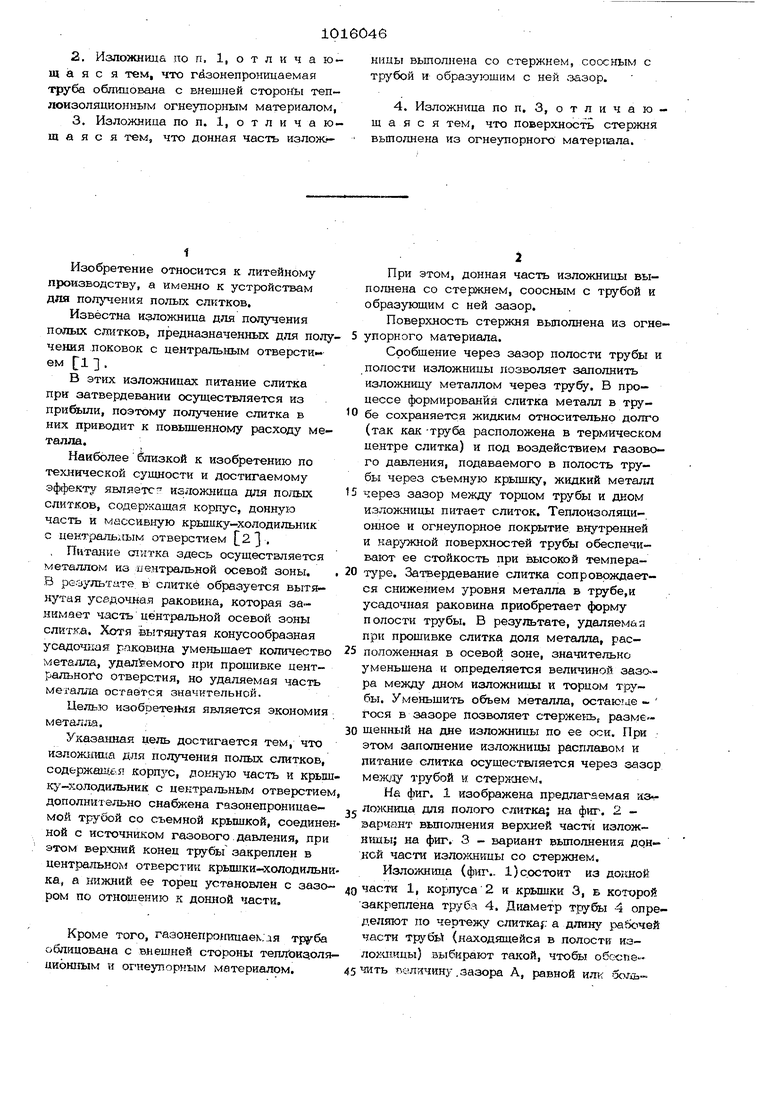

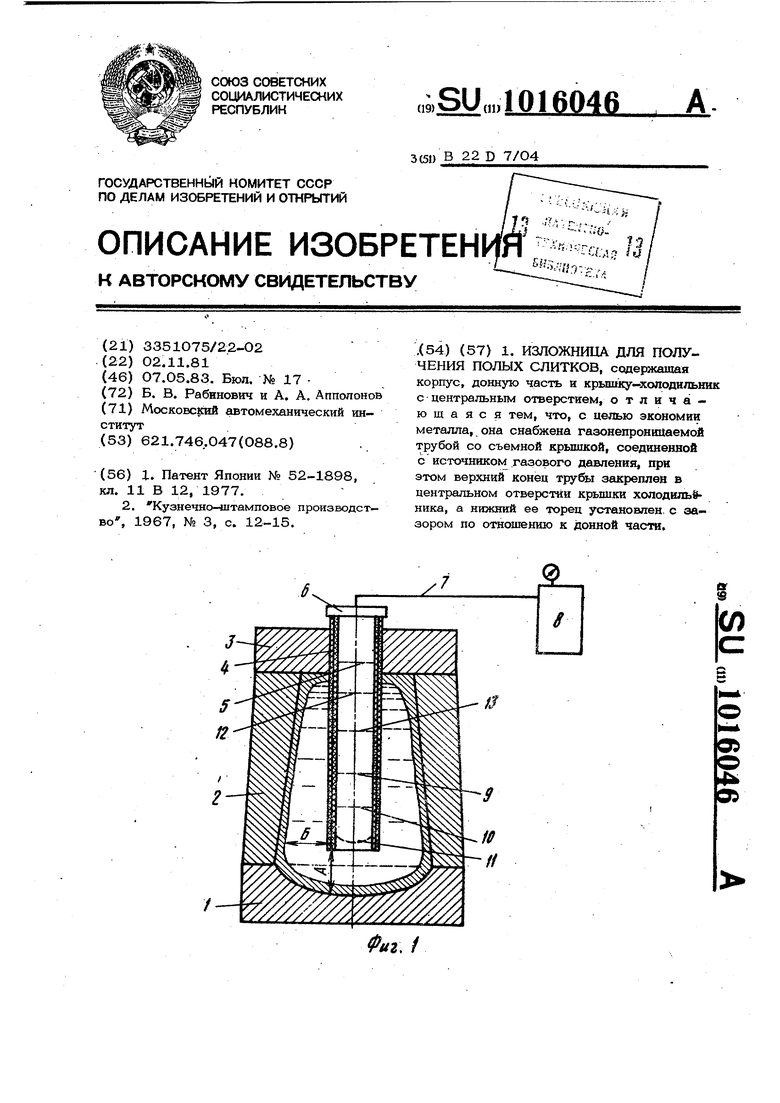

1. ИЗЛОЖНИЦА ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ, содержащая корпус, донную часть и крышку-холодильник с центральным отверстием, отличающаяся тем, что, с целью экономии металла,.она снабжена газонепроницаемой трубой со съемной крышкой, соединенной с источником газового давлени$1, при этом верхний конец трубы закреплен в центральном отверстии крышки холодиль§ника, а нижний ее торец установлен, с зазором по отношению к донной части. I (Л Фиг f

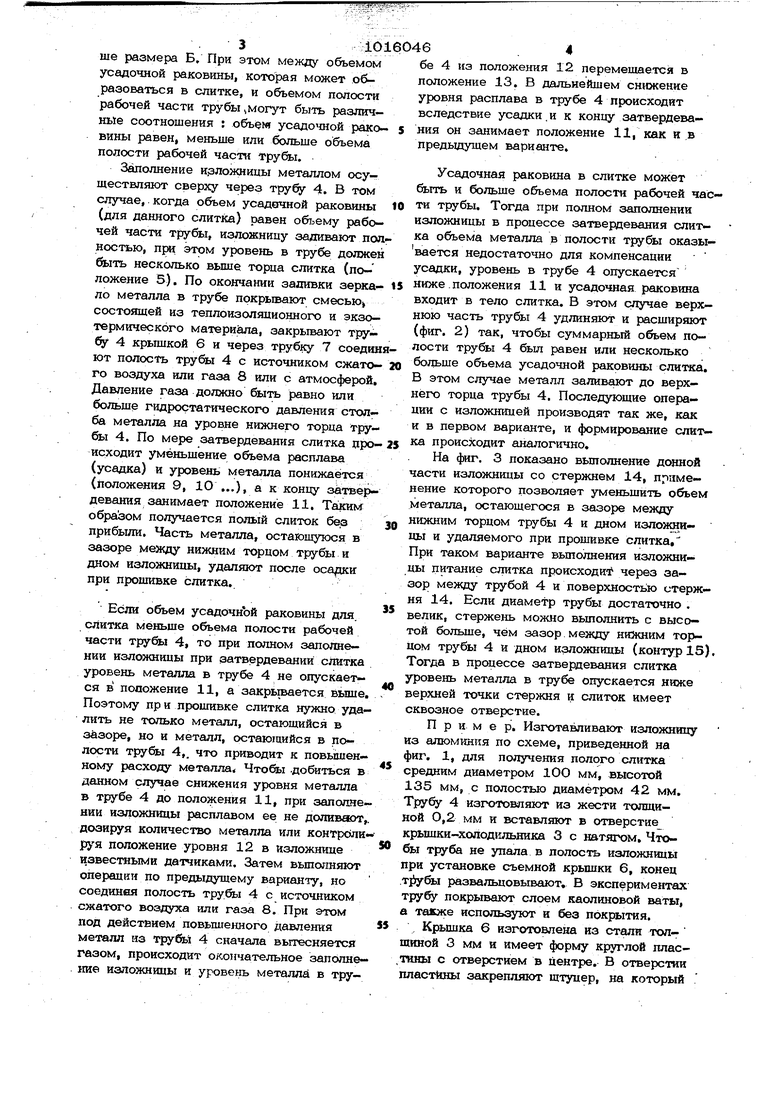

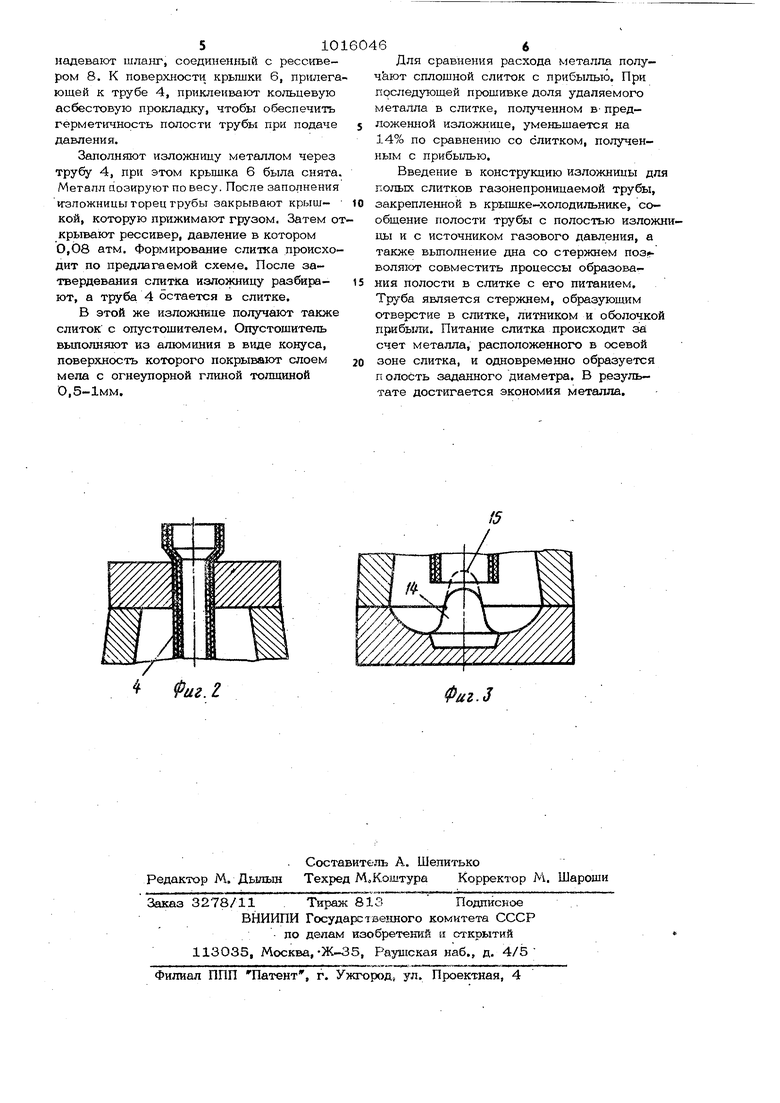

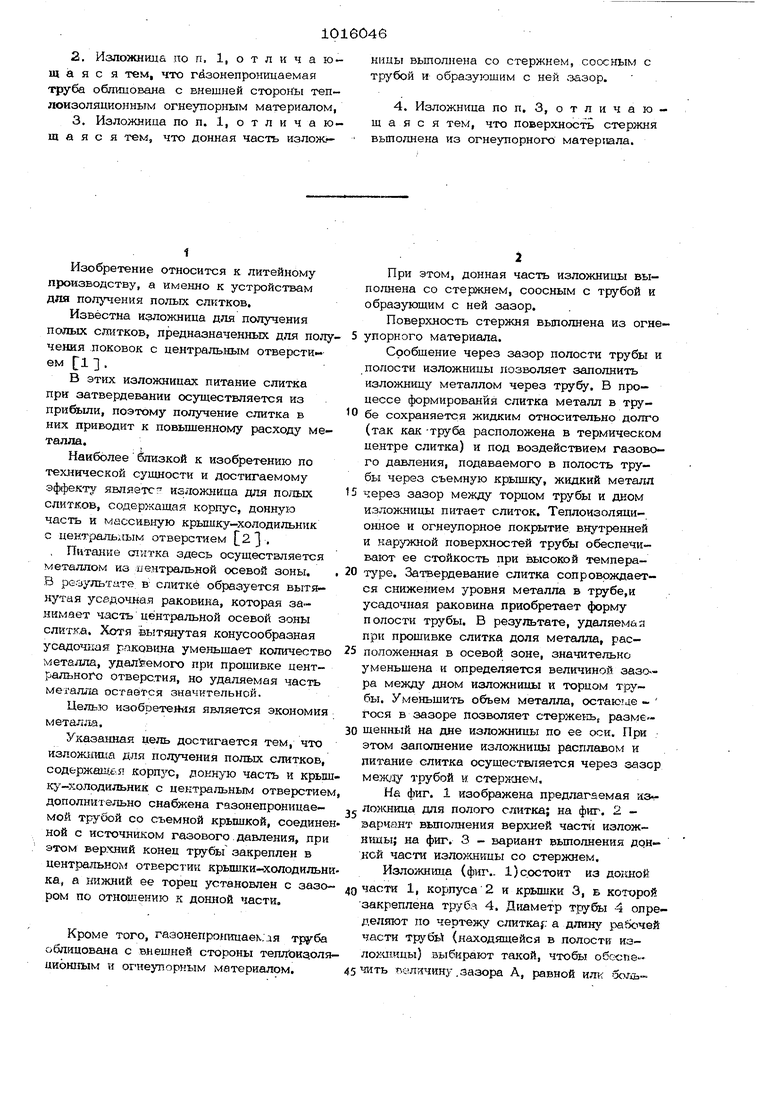

Изобретение относится к литейному производству, а именно к устройствам для получения полых слитков. Известна изложница для получения полых слитков, предназначенных для пол чения поковок с центральным отверстием 1 . В этих изложницах питание слитка при затвердевании осуществляется из прибьши, поэтому получение слитка в них приводит к повышенному расходу ме талла. Наиболее близкой к изобретению по технической сущности и достигаемому эффекту являатс изложница для noj-ibix слитков, содержащая корпус, донную часть и массиы ую крышку-холодильник с цектральхЕЫм отверстием 23, Питание слятка здесь осуществляется металлом из вентральной осевой зоны. В результате в слитке образуется вытя нутая усадочная раковина, которая занимает часть центральной осевой зоны слитка. Хотя вытянутая конусообразная усадоч1шя раковина уменьшает количест металла, удалйемого при прошивке цент рального отверстия, но удаляемая часть металла остается значительной. Целью изобретеЛдя является экономи металла. Указавшая цель достигается тем, чт изложница для получения полых слитков содержатся корпус, докную часть и кр Kj-холодильник с центральным отверстием. дополнительно снабжена газонепроницае- , мой трубой со съемной крышкой, соединенной с источником газового.давления, при этом верхний конец трубы закреплен в центральном отверстии крьшки-холодильника, а нижний ее торец установлен с зазором по отношению к донной части. Кроме того, газонепроницаек.ая труба облицована с внешней стороны теплЬидоляционлым и огнеупорным материалом. При этом, донная часть изложницы выполнена со стержнем, соосным с трубой и образующим с ней зазор. Поверхность стержня вьтолнена из огнеупорного материала. Сообщение через зазор полости трубы и полости изложницы позволяет заполнить изложницу металлом через трубу. В процессе формирования слитка металл в трубе сохраняется жидким относительно долго (так как -труба расположена в термическом центре слитка) и под воздействием газового давления, подаваемого в полость трубы через съемную крышку, жидкий металл через зазор между торцом трубы и дном изложницы питает слиток. ТеплоизоляциoJiHoe и огнеупорное покрытие внутренней и наружной поверхностей трубы обеспечиватот ее стойкость при высокой темпераTjpe. Затвердевание слитка сопровождается снижением уровня металла в трубе,и усгздочная раковина приобретает форму полости трубы. В результате, удаляемая при прошивке слитка доля металла, расположенная в осевой зоне, значительно уменьшена и определяется величиной зазо-ра между дном изложницы и торцом трубы. Уменьшить объем металла, остаюые Гося в зазоре позволяет стержекЬг разме« шейный на дне изложницы по ее оси. При этом заполнение изложницы расплавом и питание слитка осуществляется через зазор ме:нуту трубой w. стержлем. На фиг. 1 изображена предлагаемая иалолшица для полого слитка; на фиг. 2 зарчант выполнения верхней части изложн шы; на фиг. 3 - вариант вьшолнения донкой части изло 5шицы со стержнем. ИзЛО5КНИЦа (фиг.. 1)с.ОСТОИТ из ДОРЛГОЙ о части 1, корпуса 2 и крышки 3, Б котхдрой закреплена труба 4. Диаметр трубы 4 определяют по слитка ; а длину рабочей части трубь (находящейся в полости изпоумтиы} выбирают такой, чтобы обсспе 45 ть величину.зазора А, равной илк oo ibше размера Б, При этом между объемом усадочной раковины, которая может образоваться в слитке, и объемом полости рабочей части тру бы j могут быть различные соотношения : объем усадочной раковины равен, меньше или больше объема полости рабочей части Трубы. Заполнение изложницы металлом осуществляют сверху через тру 4. В том случае, когда объем усадочной ракоышы (для данного слитка) равен объему рабочей части трубы, изложницу заливают пол ностью, при этом уровень в трубе должен быть несколько выше торца слитка (положение 5). По окончании заливки зеркало металла в трубе пркрьгоают смесью состоящей из теплоизоляционного и экзотермического материала, закрывают тру- бу 4 крьш1кой 6 и через трубку 7 соедин ют полость трубы 4 с источником сжато- го воздуха или газа 8 или с атмосферой. Давление газа должно быть равно или больше гидростатического давления столба металла на уровне нижнего торца трубы 4. По мере затвердевания слитка происходит уменьшение объема расплава (усадка) и уровень металла понижается (положения 9, 1О ,..), а к концу з тве;рдевания занимает положение 11. Таким o6pai3OM получается полый слиток без прибыли. Часть металла, остающуюся в зазоре между нижним торцом трубы и дном изложницы, удаляют после при прошивке слитка. Если объем усадочной раковины для. слитка меньше объема полости рабочей части трубы 4, то при полном заполнении изложницы при затвердевании слитка уровень металла в трубе 4 не опускается в положение 11, а закрьшается выше. Поэтому при прошивке слитка нужно удалить не только металл, остающийся в зйзоре, но и металл, остающийся в полости трубы 4,. что приводит к повъшенному расходу металла Чтобы .добиться в данном случае снижения уровня металла в трубе 4 до положения 11, при заполнении изложницы расплавом ее не доливаот, дозируя количество металла или контрсЛи- руя положение уровня 12 в изложнице известными датчиками. Затем вьшогшяют операции по предыдущему варианту, но соединяя полость трубы 4 с источником сжатого воздуха или газа 8. При этом под действием повышенного давления металл из трубъ 4 сначала вытесняется газом, происходит окончательное заполнение изложницы и уровень металла в трубе 4 из положения 12 перемешаете: в положение 13. В дальнейшем снижение уровня расплава в трубе 4 происходит вследствие усадки.и к концу затвердевания он занимает положение 11, как ив предъщушем варианте. Усадочная раковина в слитке может быть и больше объема полости рабочей части трубы. Тогда при полном заполнении изложницы в процессе затвердевания слитка объема металла в полости трубы оказывается недостаточно для компенсации усадки, уровень в трубе 4 опускается ниже положения 11 и усадочная раковина входит в тело слитка. В этом случае верхнюю часть трубы 4 удлиняют и расширяют (фиг. 2) так, чтобы суммарный объем полости трубы 4 был равен или несколько больше объема усадочной раковины слитка. В этом случае металл заливают до верхнего торца трубы 4. Последуюшие операции с изложницей производят так же, как и в первом варианте, и формирование слитка происходит аналогично. На фаг. 3 показано выполнение донной части изложницы со стержнем 14, применение которого позволяет уменьшить объем металла, остающегося в зазоре между нижним торцом трубы 4 и дном изложницы и удаляемого при прошивке слитка, При таком варианте выполнения изложницы питание слитка происходи через зазор между трубой 4 и поверхностью стержня 14. Если диаметр трубы достаточно . велик, стержень можно вьшолнкть с высотой больше, чём зазор. между нижним торцом трубы 4 и дном изложницы (контур 15). Тогда в процессе затвердевания слитка уровень металла в трубе опускается ниже верхней точки стержня и слиток имеет сквозное отверстие. Пример. Изготавливают изложницу из алюминия по схеме, приведенной на фиг. 1, для получения полого слитка средним диаметром 100 мм, высотой 135 мм, с полостью диаметром 42 мм. Трубу 4 изготовляют из жести толщиной 0,2 мм и вставляют в отверстие крьш1ки-холодкльника 3 с натягчзм. Чтобы труба не упала в полость изложницы при установке съемной крьшхки 6, конец т|1убы развальцовывают, В экспериментах трубу покрывают слоем каолиновой ваты, а также используют и без покрытия. Крьш1ка 6 изготовлена из стали толшиной 3 мм и имеет форму круглой пластины с отверстием в центре. В отверстии пластины закрепляют штуцер, на который надевают шланг, соединенный с рессивером 8. К поверхности крышки 6, прилега ющей к трубе 4, приклеивают кольцевую асбестовую прокладку, чтобы обеспечить герметичность полости трубы при подаче давления. Заполняют изложницу металлом через трубу 4, при этом крышка 6 была снята Металл позируют по весу. После заполнения Чгзложницы торец трубы закрывают крыш- кой, которую прижимают грузом. Затем о крывают рессивер, давление в котором О,OS атм. Формирование слитка происходит по предлагаемой схеме. После затвердевания слитка изложницу разбирают, а труба 4 остается в слитке. В этой же изложнице получают также слиток с опустошителем. Опустошитель вьшолняют из алюминия в виде конуса, поверхность которого покрывают слоем мела с огнеупорной глиной толщиной 0,5-1мм. Для сравнения расхода металла получ ают сплошной слиток с прибылью. При последующ-ей прошивке доля удаляемого металла в слитке, полученном в- предложенной изложнице, уменьшается на 14% по сравнению со слитком, полученным с прибылью. Введение в конструкцию изложницы для полых слитков газонепроницаемой трубы, закрепленной в крышке-холодильнике, сообщение полости трубы с полостью изложницы и с источником газового давления, а также вьтолнение дна со стержнем поз воляют совместить процессы образова ния полости в слитке с его питанием. Труба является стержнем, образующим отверстие в слитке, литником и оболочкой прибыли. Питание слитка происходит за счет металла, расположенного в осевой зоне слитка, и одновременно образуется п олость заданного диаметра. В результате достигается экономия металла.

Фаг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Кузнечно-штамповое производство, 1967, № 3, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-05-07—Публикация

1981-11-02—Подача