Изобретение относится к обработке металлом давлением и может быть использовано при изготовлении пустотелых деталей методом поперечного выдавливания.

Известен способ поперечного выдавливания в зазор с последующим изменением направления течения металла тонкостенных труб большого диаметра. Этим способом изготавливают трубы диаметром, в два раза большим диаметра исходной заготовки 1.

Однако этот способ не позволяет получить пустотелые детали с переменной толш,иной стенки.

Наиболее близким к предлагаемому является способ поперечно-бокового экструдирования, при котором металл выдавливают в поперечный зазор с последуюш,им изменением направления течения металла12

Однако данный способ не позволяет получать требуемого изменения толщины стенки готового изделия из-за необходимости приложения значительного усилия со стороны инструмента, определяющего величину поперечного зазора.

Целью изобретения является получение деталей с переменной толщиной стенки.

Указанная цель достигается тем, что согласно способу изготовления пустотелых деталей выдавливанием в поперечный зазор с последующим изменением направления течения металла, величину зазора при выдавливании изменяют за счет перемещения одного из формообразующих инструментов в направлении приложения усилия выдавливания.

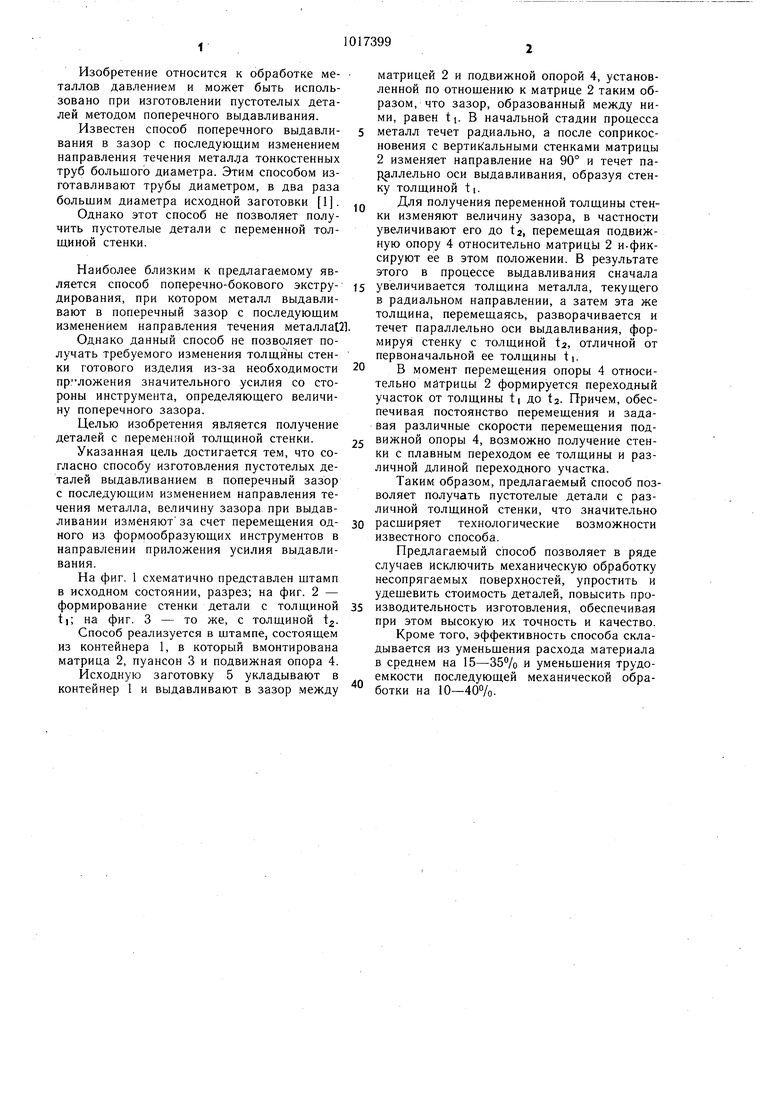

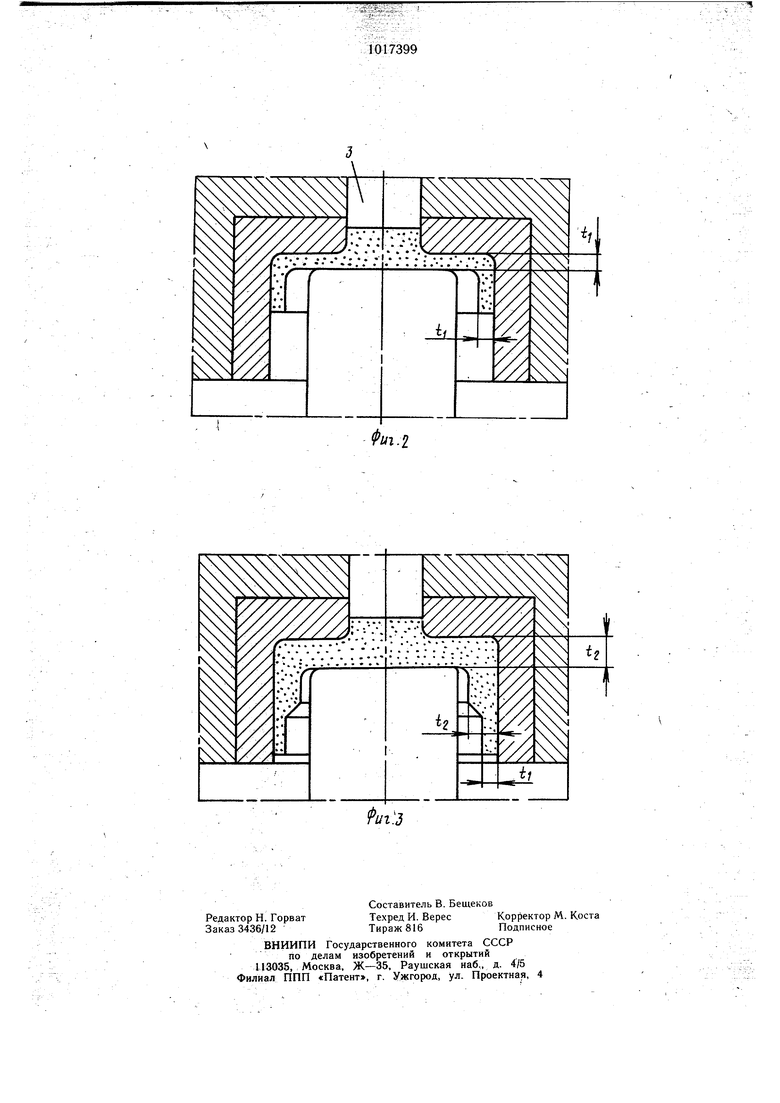

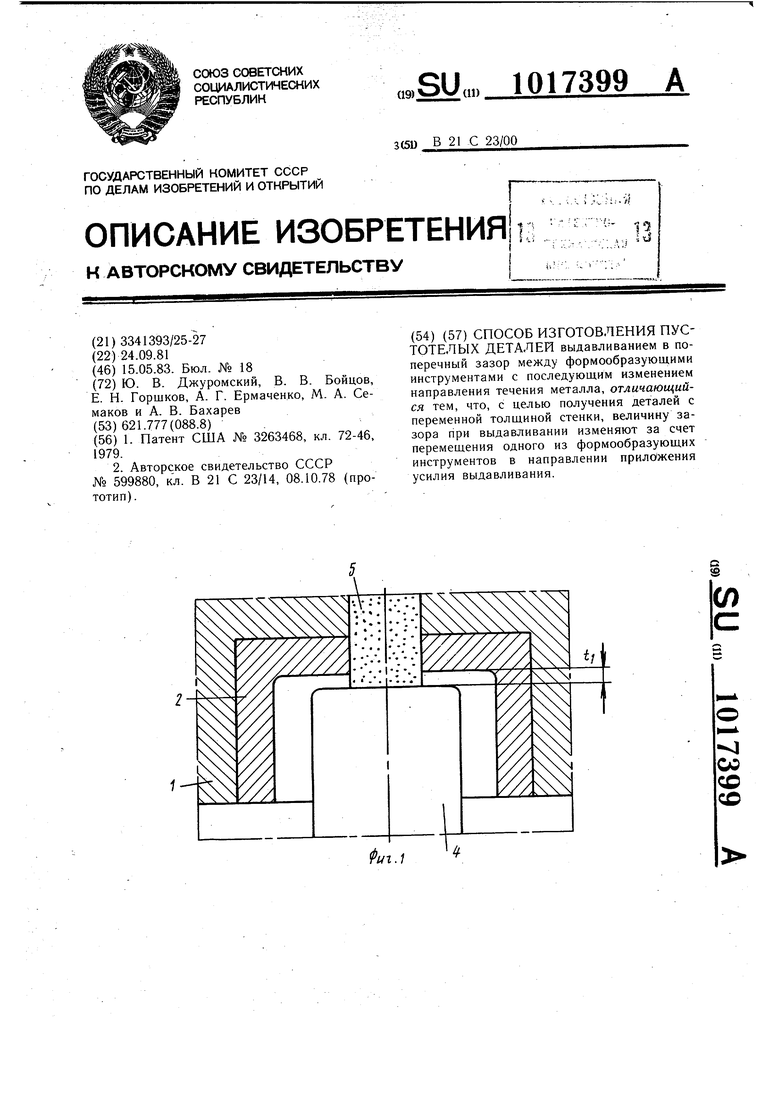

На фиг. 1 схематично представлен штамп в исходном состоянии, разрез; на фиг. 2 - формирование стенки детали с толщиной tj; на фиг. 3 - то же, с толщиной t2.

Способ реализуется в штампе, состоящем из контейнера 1, в который вмонтирована матрица 2, пуансон 3 и подвижная опора 4.

Исходную заготовку 5 укладывают в контейнер 1 и выдавливают в зазор .между

матрицей 2 и подвижной опорой 4, установленной по отношению к матрице 2 таким образом, что зазор, образованный между ними, равен ti. В начальной стадии процесса металл течет радиально, а после соприкосновения с вертикальными стенками матрицы 2 изменяет направление на 90° и течет пацаллельно оси выдавливания, образуя стенку толщиной ti.

Для получения переменной толщины стенки изменяют величину зазора, в частности увеличивают его до tj, перемещая подвижную опору 4 относительно матрицы 2 и-фиксируют ее в этом положении. В результате этого в процессе выдавливания сначала увеличивается толщина металла, текущего в радиальном направлении, а затем эта же толщина, перемещаясь, разворачивается и течет параллельно оси выдавливания, формируя стенку с толщиной t, отличной от первоначальной ее толщины ti.

В момент перемещения опоры 4 относительно мйтрицы 2 формируется переходный участок от толщины t| до ta. Причем, обеспечивая постоянство перемещения и задавая различные скорости перемещения подвижной опоры 4, возможно получение стенки с плавным переходом ее толщины и различной длиной переходного участка.

Таким образом, предлагаемый способ позволяет получать пустотелые детали с различной толщиной стенки, что значительно расширяет технологические возможности известного способа.

Предлагаемый способ позволяет в ряде случаев исключить механическую обработку несопрягаемых поверхностей, упростить и удешевить стоимость деталей, повысить производительность изготовления, обеспечивая при этом высокую их точность и качество.

Кроме того, эффективность способа складывается из уменьшения расхода материала в среднем на 15-Зб /о и уменьшения трудоемкости последующей механической обработки на 10--40%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

| УСТРОЙСТВО И СПОСОБ ФОРМОВАНИЯ ЗОННЫМ ВЫДАВЛИВАНИЕМ | 2010 |

|

RU2493929C1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью | 1989 |

|

SU1682029A1 |

| Способ изготовления изделий типа стаканов с кольцевым поднутрением | 1988 |

|

SU1660829A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| ЗАГОТОВКА ДЛЯ ИЗДЕЛИЯ С ПОДНУТРЕНИЕМ, СПОСОБ И ИНСТРУМЕНТ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2043181C1 |

| ШТАМПОВКА С БОКОВЫМ ВЫДАВЛИВАНИЕМ | 2013 |

|

RU2619541C2 |

| Способ изготовления деталей типа стаканов и устройство для его осуществления | 1980 |

|

SU1238877A1 |

| Способ штамповки чашеобразных деталей | 1981 |

|

SU986575A1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью и штамп для его осуществления | 1985 |

|

SU1416257A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ДЕТАЛЕЙ выдавливанием в поперечный зазор между формообразующими инструментами с последующим изменением направления течения металла, отличающийся тем, что, с целью получения деталей с переменной толщиной стенки, величину зазора при выдавливании изменяют за счет перемещения одного из формообразующих инструментов в направлении приложения усилия выдавливания. (Л ее ) со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3263468, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ поперечно-бокового экструдирования | 1976 |

|

SU599880A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-05-15—Публикация

1981-09-24—Подача