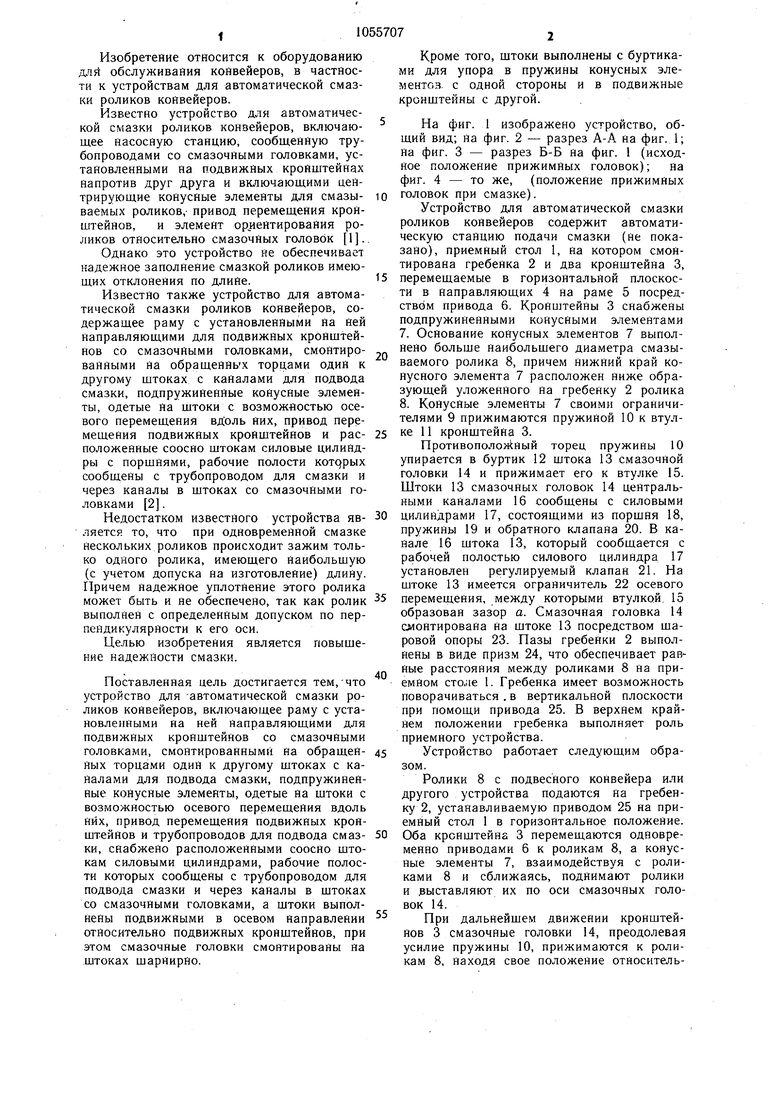

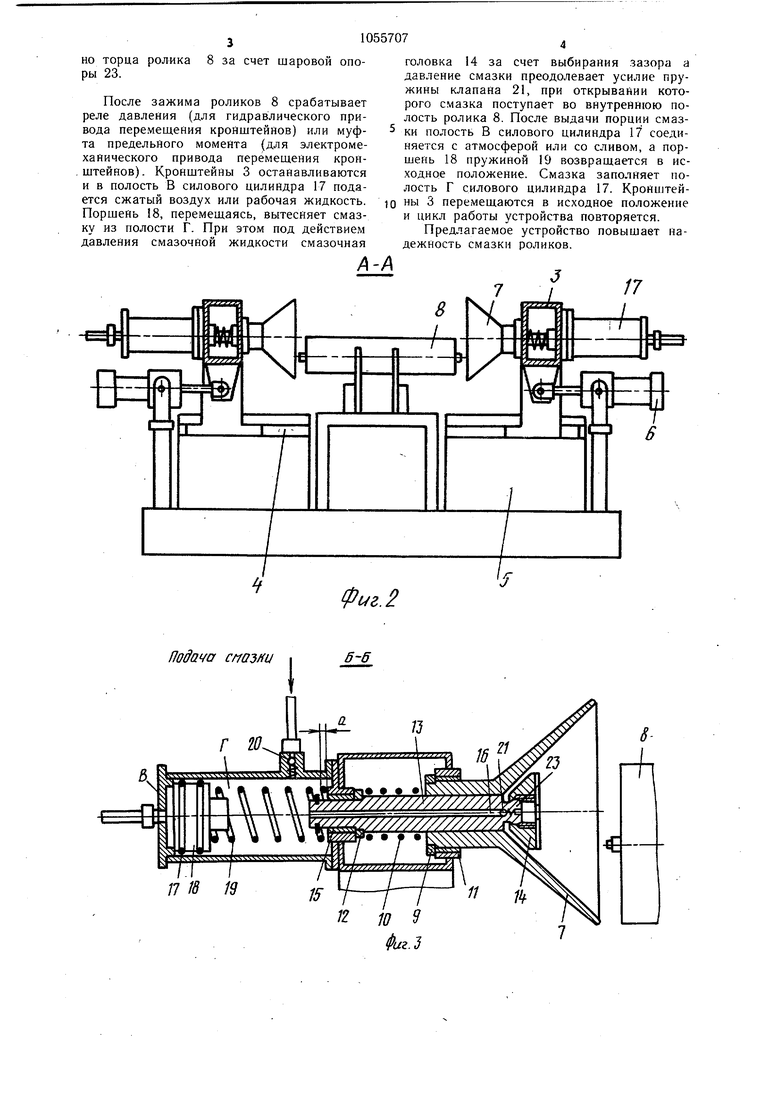

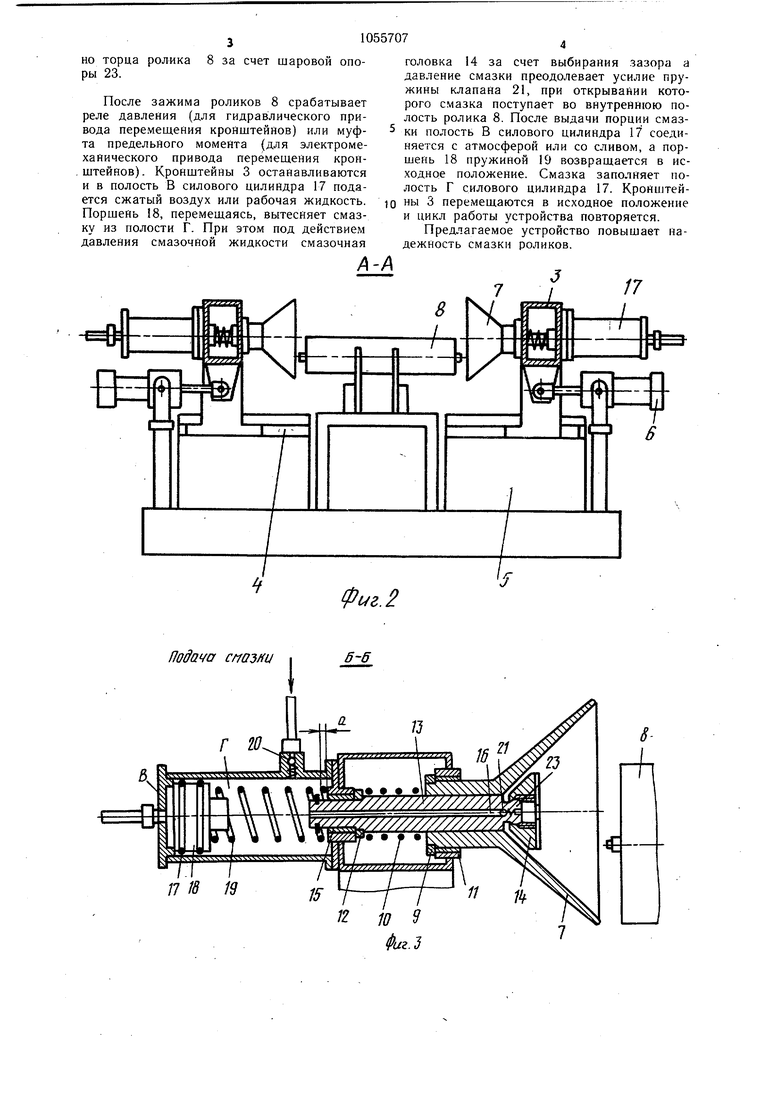

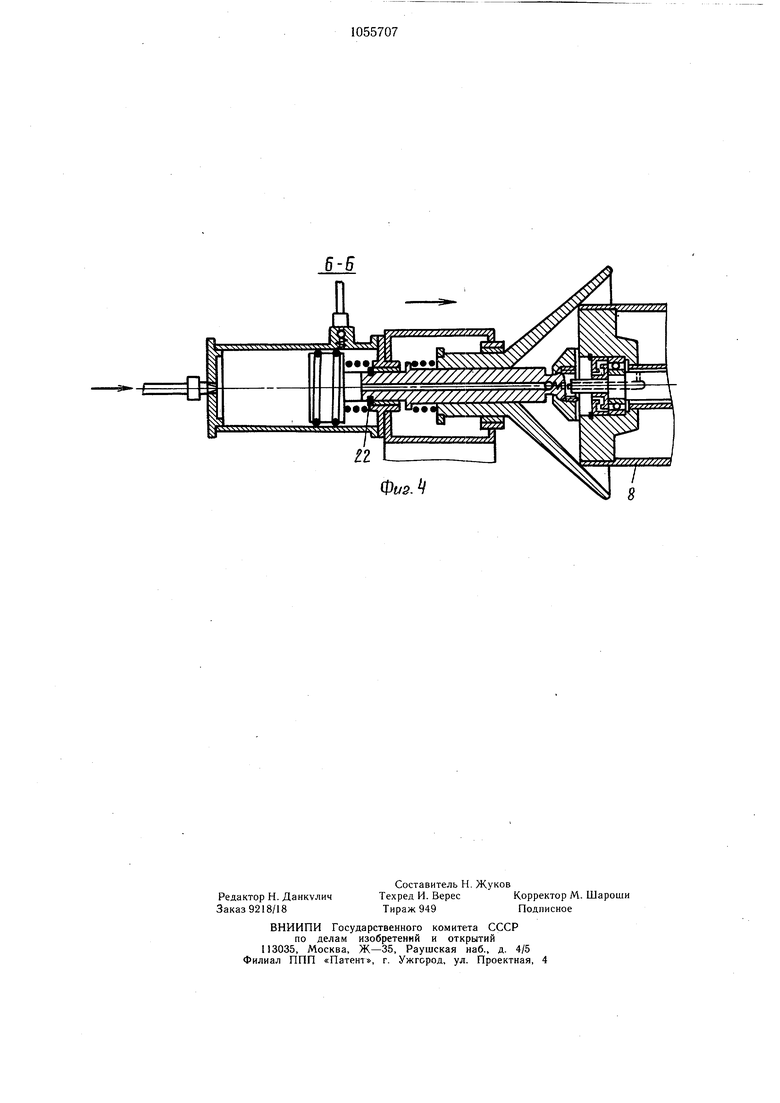

Изобретение относится к оборудованию дая обслуживания конвейеров, в частности к устройствам для автоматической смазки роликов конвейеров. Известно устройство для автоматической смазки роликов конвейеров, включающее насосную станцию, сообщенную трубопроводами со смазочными головками, установленными на подвижных кронштейнах напротив друг друга и включающими центрирующие конусные элементы для смазываемых роликов,- привод перемещения кронштейнов, и элемент ориентирования роликов относительно смазочных головок 1. Однако это устройство не обеспечивает надежное заполнение смазкой роликов имеющих отклонения по длине. Известно также устройство для автоматической смазки роликов конвейеров, содержащее раму с установленными на ней направляющими для подвижных крьнщтейнов со смазочными головками, смонтированными на обращенных торцами один к другому штоках с каналами для подвода смазки, подпружиненные конусные элементы, одетые на штоки с возможйостью осевого перемещения вдоль них, привод перемещения подвижных кронштейнов и расположенные соосно штокам силовые цилиндры с поршнями, рабочие полости KOTqpbix сообщены с трубопроводом для смазки и через каналы в щтоках со смазочными головками 2. Недостатком известного устройства является то, что при одновременной смазке нескольких роликов происходит зажим только одного ролика, имеющего наибольшую (с учетом допуска на изготовление) длину. Причем Надежное уплотнение этого ролика может быть и не обеспечено, так как ролик выполнен с определенным допуском по перпендикулярности к его оси. Целью изобретения является повышение надежности смазки. Поставленная цель достигается тем,что устройство для -автоматической смазки роликов конвейеров, включающее раму с установленными на ней направляющими для подвижных кронштейнов со смазочными головками, смонтированными на обращенных торцами один к другому штоках с каналами для подвода смазки, подпружиненные конусные элементы, одетые на штоки с возможностью осевого перемещения вдоль них, привод перемещения подвижных кронштейнов и трубопроводов для подвода см азки, снабжено расположенными соосно штокам силовыми цилиндрами, рабочие полости которых сообщены с трубопроводом для подвода смазки и через каналы в щтоках со смазочными головками, а штоки выполнены подвижными в осевом направлении относительно подвижных кронштейнов, при этом смазочные головки смонтированы на штоках шарнирно. Кроме того, щтоки выполнены с буртиками для упора в пружины конусных элементов, с одной стороны и в подвижные кронштейны с другой. На фиг. 1 изображено устройство, общий вид; На фиг. 2 - разрез А-А на фиг. 1; На фиг. 3 - разрез Б-Б На фиг. 1 (исходное положение прижимных головок); на фиг. 4 - то же, (положение прижимных головок при смазке). Устройство для автоматической смазки роликов конвейеров содержит автоматическую станцию подачи смазки (не показано), приемный стол 1, на котором смонтирована гребенка 2 и два кронштейна 3, перемещаемые в горизонтальной плоскости в направляющих 4 на раме 5 посредством привода 6. Кронштейны 3 снабжены подпружиненными конусными элементами 7.Основание конусных элементов 7 выполнено больше наибольшего диаметра смазываемого ролика 8, причем нижний край конусного элемента 7 расположен ниже образующей уложенного на гребенку 2 ролика 8.Конусные элементы 7 своими ограничителями 9 прижимаются пружиной 10 к втулке 11 кронштейна 3. Противоположный торец пружины 10 упирается в буртик 12 штока 13 смазочной головки 14 и прижимает его к втулке 15. Штоки 13 смазочных головок 14 центральными каналами 16 сообщены с силовыми цилиндрами 17, состоящими из порщня 18, пружины 19 и обратного клапана 20. В канале 16 штока 13, который сообщается с рабочей полостью силового цилиндра 17 установлен регулируемый клапан 21. На штоке 13 имеется ограничитель 22 осевого перемещения, между которыми втулкой. 15 образован зазор а. Смазочная головка 14 смонтирована на штоке 13 посредством шаровой опоры 23. Пазы гребенки 2 выполнены в виде призм 24, что обеспечивает равные расстояния между роликами 8 на приемном столе 1. Гребенка имеет возможность поворачиваться . в вертикальной плоскости при помощи привода 25. В верхнем крайнем положении гребенка выполняет роль приемного устройства. Устройство работает следующим образом. Ролики 8 с подвесного конвейера или другого устройства подаются на гребенку 2, устанавливаемую приводом 25 на приемный стол 1 в горизонтальное положение. Оба кронштейна 3 перемешаются одновременно приводами 6 к роликам 8, а конусные элементы 7, взаимодействуя с роликами 8 и сближаясь, поднимают ролики и выставляют их по оси смазочных головок 14. При дальнейшем движении кронштейнов 3 смазочные головки 14, преодолевая усилие пружины 10, прижимаются к роликам 8, находя свое положение относитель8 за счет шаровой опоНО торца ролика ры 23.

После зажима роликов 8 срабатывает реле давления (для гидравлического привода перемещения кронштейнов) или муфта предельного момента (для электромеханического привода перемещения крон. штейнов). Кронщтейны 3 останавливаются и в полость В силового цилиндра 17 подается сжатый воздух или рабочая жидкость. Поршень 8, перемещаясь, вытесняет смазку из полости Г. При этом под действием давления смазочной жидкости смазочная

ffifz.2

головка 14 за счет выбирания зазора а давление смазки преодолевает усилие пружины клапана 21, при открывании которого смазка поступает во внутреннюю полость ролика 8. После выдачи порции смаз5 ки полость В силового цилиндра 17 соединяется с атмосферой или со сливом, а поршень 18 пружиной 19 возвращается в исходное положение. Смазка заполняет полость Г силового цилиндра 17. Кронштей10 ны 3 перемещаются в исходное положение и цикл работы устройства повторяется.

Предлагаемое устройство повышает надежность смазки роликов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической смазки роликов конвейеров | 1981 |

|

SU975527A1 |

| Станок для обработки цилиндрическихиздЕлий | 1977 |

|

SU848109A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ СБОРКИ РОЛИКОВ | 1973 |

|

SU382494A1 |

| Система смазки напольного конвейера | 1990 |

|

SU1797590A3 |

| СМАЗОЧНАЯ ГОЛОВКА | 1973 |

|

SU407147A1 |

| Утсановка для окраски изделий | 1975 |

|

SU651854A1 |

| Машина для откачки трубчатых газоразрядных ламп | 1974 |

|

SU528634A1 |

| Установка наполнения баллонов сжиженнымгАзОМ | 1978 |

|

SU817369A1 |

| Подающее устройство | 1987 |

|

SU1447722A1 |

| АВТОМАТИЧЕСКИЙ ПРЕСС ДЛЯ СБОРКИ | 1973 |

|

SU399340A1 |

I. УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СМАЗКИ РОЛИКОВ КОНВЕЙЕРОВ, содержаш,ее раму с установленными на ней направляющими для подвижных кронштейнов со смазочными головками, смонтированными на обращенных торцами один к другому штоках с каналами для подвода смазки, подпружиненные конусные элементы, одетые на штоки с возможностью осевого перемещения вдоль них, привод перемещения подвижных кронштейнов и трубопровод для подвода смазки, отличающееся тем, что, с целью повышения надежности смазки, оно снабжено расположенными соосно щтокам силовыми цилиндрами, рабочие полости которых сообщены с трубопроводом для подвода смазки и через каналы в штоках со смазочными головками, а штоки выполнены подвижными в осевом направлении относительно подвижных кронштейнов, при этом смазочные головки смонтированы на штоках шарнирно. 2. Устройство по п. 1, отличающееся тем, что штоки выполнены с буртиками для упора в пружины конусных элементов с одной стороны и в подвижные кронштейны с другой. 2

Подача /7 18 cffG3/fu f9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автоматическая линия для сборки роликов | 1974 |

|

SU676415A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3314841/27-03, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1983-11-23—Публикация

1982-04-01—Подача