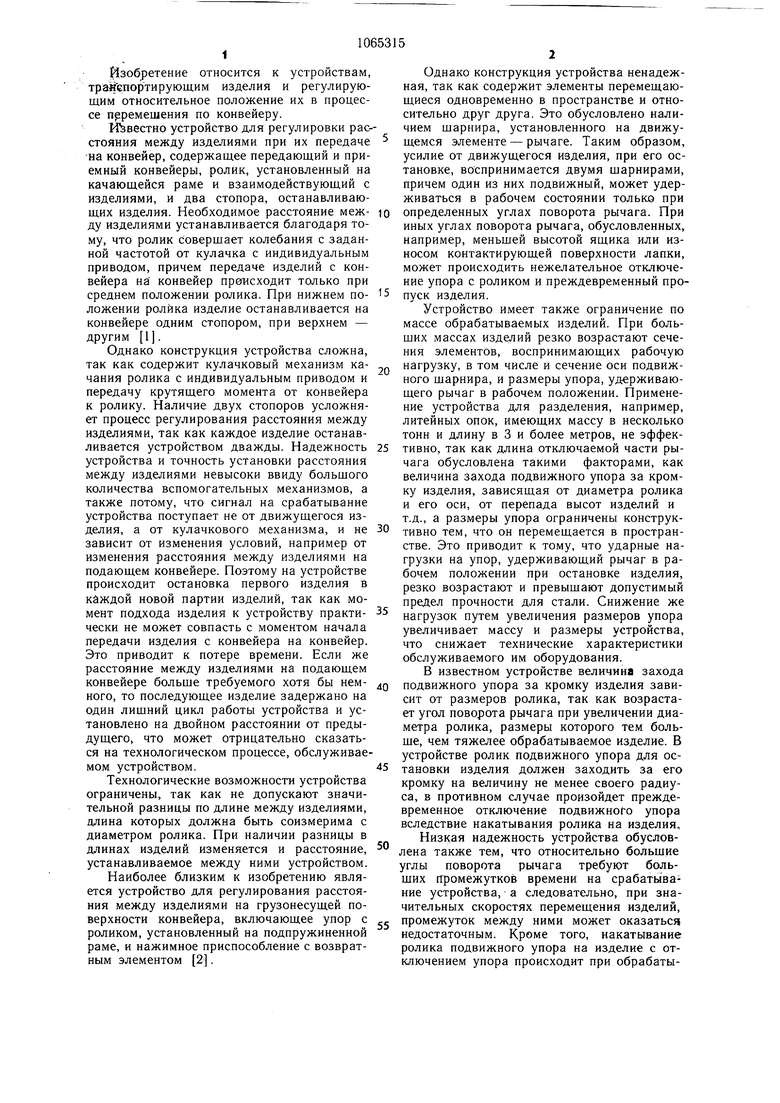

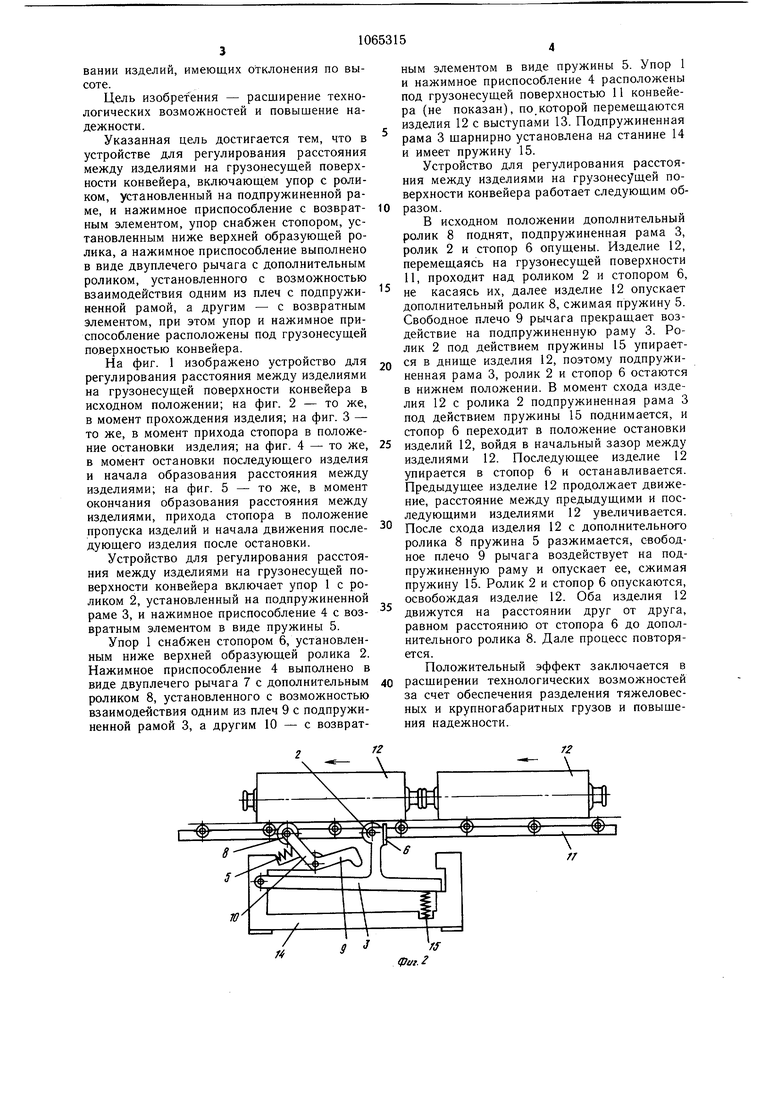

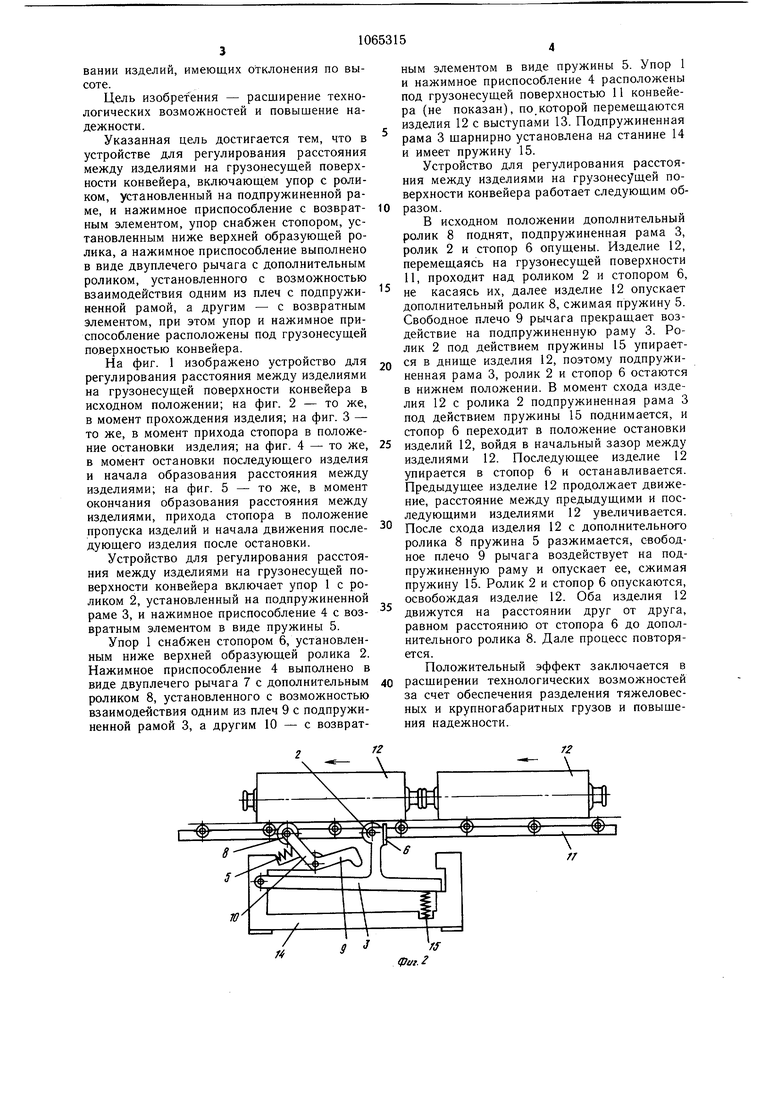

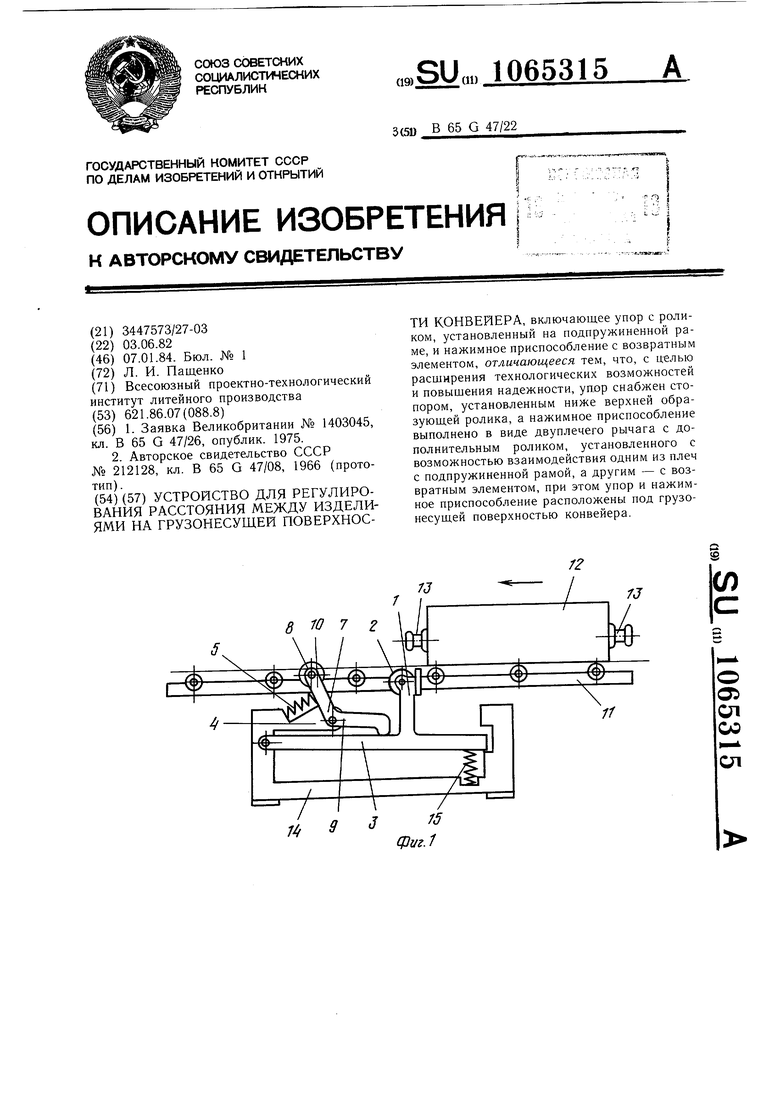

Изобретение относится к устройствам, трайепортирующим изделия и регулирующим относительное положение их в процессе перемещения по конвейеру. Известно устройство для регулировки расстояния между изделиями при их передаче на конвейер, содержащее передающий и приемный конвейеры, ролик, установленный на качающейся раме и взаимодействующий с изделиями, и два стопора, останавливающих изделия. Необходимое расстояние между изделиями устанавливается благодаря тому, что ролик соверщает колебания с заданной частотой от кулачка с индивидуальным приводом, причем передаче изделий с конвейера на конвейер происходит только при среднем положении ролика. При нижнем положении ролика изделие останавливается на конвейере одним стопором, при верхнем - другим 1. Однако конструкция устройства сложна, так как содержит кулачковый механизм качания ролика с индивидуальным приводом и передачу крутящего момента от конвейера к ролику. Наличие двух стопоров усложняет процесс регулирования расстояния между изделиями, так как каждое изделие останавливается устройством дважды. Надежность устройства и точность установки расстояния между изделиями невысоки ввиду больщого количества вспомогательных механизмов, а также потому, что сигнал на срабатывание устройства поступает не от движущегося изделия, а от кулачкового механизма, и не зависит от изменения условий, например от изменения расстояния между изделиями на подающем конвейере. Поэтому на устройстве происходит остановка первого изделия в каждой новой партии изделий, так как момент подхода изделия к устройству практически не может совпасть с моментом начала передачи изделия с конвейера на конвейер. Это приводит к потере времени. Если же расстояние между изделиями на подающем конвейере больще требуемого хотя бы немного, то последующее изделие задержано на один лищний цикл работы устройства и установлено на двойном расстоянии от предыдущего, что может отрицательно сказаться на технологическом процессе, обслуживаемом устройством. Технологические возможности устройства ограничены, так как не допускают значительной разницы по длине между изделиями, длина которых должна быть соизмерима с диаметром ролика. При наличии разницы в длинах изделий изменяется и расстояние, устанавливаемое между ними устройством. Наиболее близким к изобретению является устройство для регулирования расстояния между изделиями на грузонесущей поверхности конвейера, включающее упор с роликом, установленный на подпружиненной раме, и нажимное приспособление с возвратным элементом 2. Однако конструкция устройства ненадежная, так как содержит элементы перемещающиеся одновременно в пространстве и относительно друг друга. Это обусловлено наличием щарнира, установленного на движущемся элементе - рычаге. Таким образом, усилие от движущегося изделия, при его остановке, воспринимается двумя щарнирами, причем один из них подвижный, может удерживаться в рабочем состоянии только при определенных углах поворота рычага. При иных углах поворота рычага, обусловленных, например, меньщей высотой ящика или износом контактирующей поверхности лапки, может происходить нежелательное отключение упора с роликом и преждевременный пропуск изделия. Устройство имеет также ограничение по массе обрабатываемых изделий. При больщих массах изделий резко возрастают сечения элементов, воспринимающих рабочую нагрузку, в том числе и сечение оси подвижного щарнира, и размеры упора, удерживающего рычаг в рабочем положении. Применение устройства для разделения, например, литейных опок, имеющих массу в несколько тонн и длину в 3 и более метров, не эффективно, так как длина отключаемой части рычага обусловлена такими факторами, как величина захода подвижного упора за кромку изделия, зависящая от диаметра ролика и его оси, от перепада высот изделий и т.д., а размеры упора ограничены конструктивно тем, что он перемещается в пространстве. Это приводит к тому, что ударные нагрузки на упор, удерживающий рычаг в рабочем положении при остановке изделия, резко возрастают и превыщают допустимый предел прочности для стали. Снижение же нагрузок путем увеличения размеров упора увеличивает массу и размеры устройства, что снижает технические характеристики обслуживаемого им оборудования. В известном устройстве величина захода подвижного упора за кромку изделия зависит от размеров ролика, так как возрастает угол поворота рычага при увеличении диаметра ролика, размеры которого тем больще, чем тяжелее обрабатываемое изделие. В устройстве ролик подвижного упора для остановки изделия должен заходить за его кромку на величину не менее своего радиуса, в противном случае произойдет преждевременное отключение подвижного упора вследствие накатывания ролика на изделия. Низкая надежность устройства обусловена также тем, что относительно больщие глы поворота рычага требуют больших ггромежутков времени на срабатывание устройства, а следовательно, при значительных скоростях перемещения изделий, промежуток между ними может оказаться недостаточным. Кроме того, накатывание ролика подвижного упора на изделие с отключением упора происходит при обрабатывании изделий, имеющих отклонения по высоте. Цель изобретения - расширение технологических возможностей и повышение надежности. Указанная цель достигается тем, что в устройстве для регулирования расстояния между изделиями на грузонесущей поверхности конвейера, включаюш,ем упор с роликом, установленный на подпружиненной раме, и нажимное приспособление с возвратным элементом, упор снабжен стопором, установленным ниже верхней образующей ролика, а нажимное приспособление выполнено в виде двуплечего рычага с дополнительным роликом, установленного с возможностью взаимодействия одним из плеч с подпружиненной рамой, а другим - с возвратным Элементом, при этом упор и нажимное приспособление расположены под грузонесущей поверхностью конвейера. На фиг. 1 изображено устройство для регулирования расстояния между изделиями на грузонесущей поверхности конвейера в исходном положении; на фиг. 2 - то же, в момент прохождения изделия; на фиг. 3 - то же, в момент прихода стопора в положение остановки изделия; на фиг. 4 - то же, в момент остановки последующего изделия и начала образования расстояния между изделиями; на фиг. 5 - то же, в момент окончания образования расстояния между изделиями, прихода стопора в положение пропуска изделий и начала движения последующего изделия после остановки. Устройство для регулирования расстояния между изделиями на грузонесущей поверхности конвейера включает упор 1 с роликом 2, установленный на подпружиненной раме 3, и нажимное приспособление 4 с возвратным элементом в виде пружины 5. Упор 1 снабжен стопором 6, установленным ниже верхней образующей ролика 2. Нажимное приспособление 4 выполнено в виде двуплечего рычага 7 с дополнительным роликом 8, установленного с возможностью взаимодействия одним из плеч 9 с подпружиненной рамой 3, а другим 10 - с возвратным элементом в виде пружины 5. Упор 1 и нажимное приспособление 4 расположены под грузонесущей поверхностью 11 конвейера (не показан), по которой перемещаются изделия 12 с выступами 13. Подпружиненная рама 3 щарнирно установлена на станине 14 и имеет пружину 15. Устройство для регулирования расстояния между изделиями на грузонесущей поверхности конвейера работает следующим образом. В исходном положении дополнительный ролик 8 поднят, подпружиненная рама 3, ролик 2 и стопор б опущены. Изделие 12, перемещаясь на грузонесущей поверхности 11, проходит над роликом 2 и стопором 6, не касаясь их, далее изделие 12 опускает дополнительный ролик 8, сжимая пружину 5. Свободное плечо 9 рычага прекращает воздействие на подпружиненную раму 3. Ролик 2 под действием пружины 15 упирается в днище изделия 12, поэтому подпружиненная рама 3, ролик 2 и стопор 6 остаются в нижнем положении. В момент схода изделия 12 с ролика 2 подпружиненная рама 3 под действием пружины 15 поднимается, и стопор б переходит в положение остановки изделий 12, войдя в начальный зазор между изделиями 12. Последующее изделие 12 упирается в стопор б и останавливается. Предыдущее изделие 12 продолжает движение, расстояние между предыдущими и последующими изделиями 12 увеличивается. После схода изделия 12 с дополнительного ролика 8 пружина 5 разжимается, свободное плечо 9 рычага воздействует на подпружиненную раму и опускает ее, сжимая пружину 15. Ролик 2 и стопор б опускаются, освобождая изделие 12. Оба изделия 12 движутся на расстоянии друг от друга, равном расстоянию от стопора б до дополнительного ролика 8. Дале процесс повторяется. Положительный эффект заключается в расщирении технологических возможностей за счет обеспечения разделения тяжеловесных и крупногабаритных грузов и повышения надежности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дозированной подачи заготовок | 1985 |

|

SU1284909A1 |

| Установка для контроля герметичности полых изделий | 1986 |

|

SU1401308A1 |

| Устройство для съема изделий с конвейера | 1985 |

|

SU1316953A1 |

| Подъемник | 1981 |

|

SU1031866A1 |

| Устройство для перегрузки изделий | 1983 |

|

SU1181968A1 |

| Конвейер механизированной переменно-поточной линии | 1986 |

|

SU1407879A1 |

| Эмалировочный полуавтомат | 1991 |

|

SU1799400A3 |

| МНОГОЯРУСНАЯ МЕХАНИЗИРОВАННАЯ АВТОСТОЯНКА | 1997 |

|

RU2120012C1 |

| УСТАНОВКА ДЛЯ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В КАРТОННЫЕ ЯЩИКИ | 1991 |

|

RU2005678C1 |

| Устройство для перегрузки штучных грузов | 1981 |

|

SU1004228A1 |

УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ РАССТОЯНИЯ МЕЖДУ ИЗДЕЛИЯМИ НА ГРУЗОНЕСУЩЕЙ ПОВЕРХНОСТИ КОНВЕЙЕРА, включающее упор с роликом, установленный на подпружиненной раме, и нажимное приспособление с возвратным элементом, отличающееся тем, что, с расщирения технологических возможностей и повыщения надежности, ynjop снабжен стопором, установленным; ниже верхней образующей ролика, а нажимное приспособление выполнено в виде двуплечего рычага с дополнительным роликом, установленного с возможностью взаимодействия одним из плеч с подпружиненной рамой, а другим - с возвратным элементом, при этом упор и нажимное приспособление расположены под грузонесущей поверхностью конвейера.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Стабилизатор постоянного напряжения с самозащитой от перегрузок | 1986 |

|

SU1403045A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ГРУЗОВ | 0 |

|

SU212128A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1984-01-07—Публикация

1982-06-03—Подача