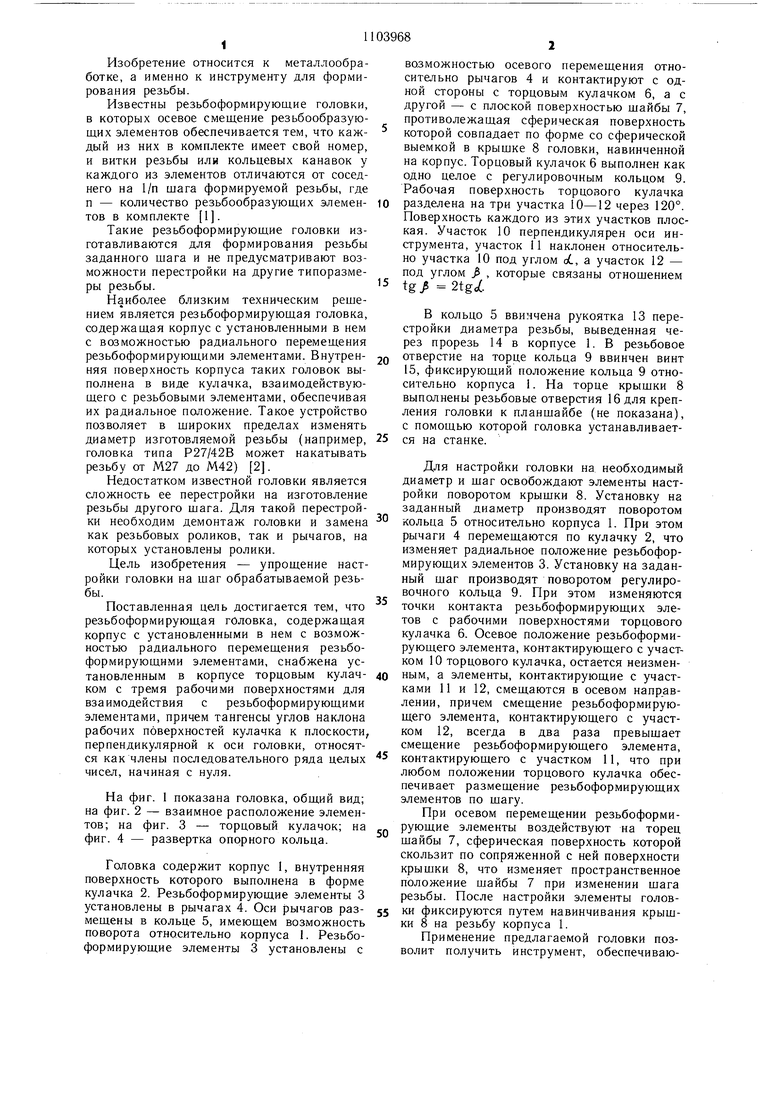

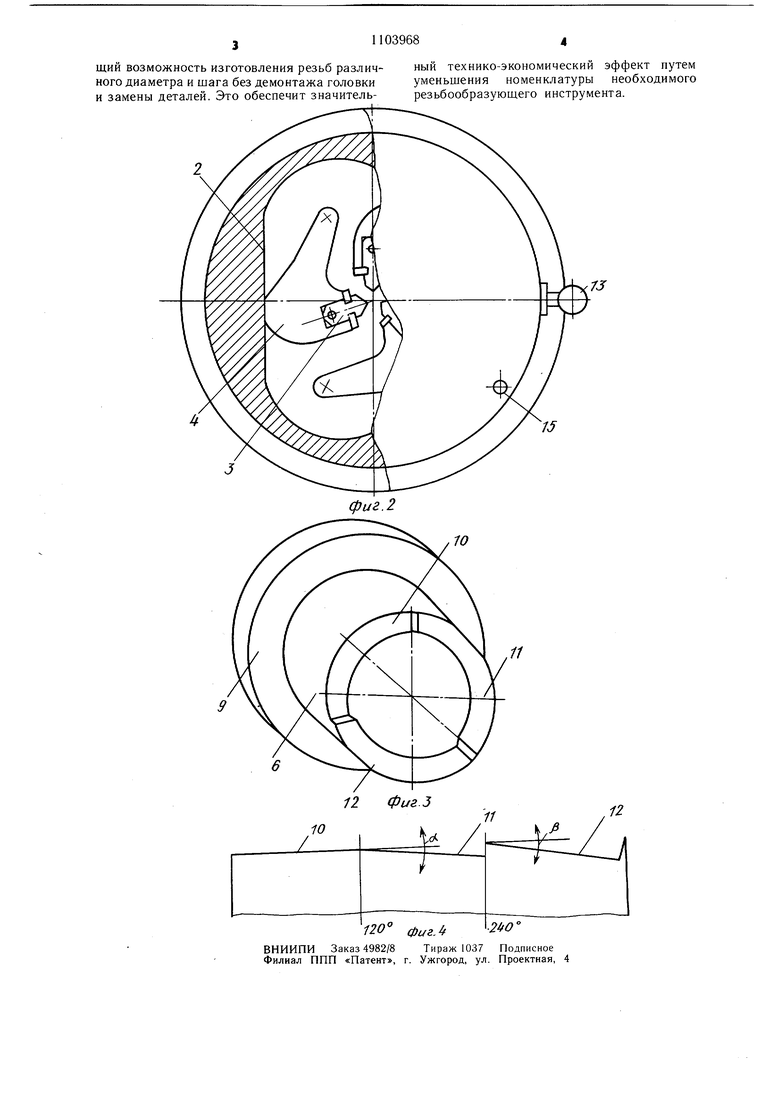

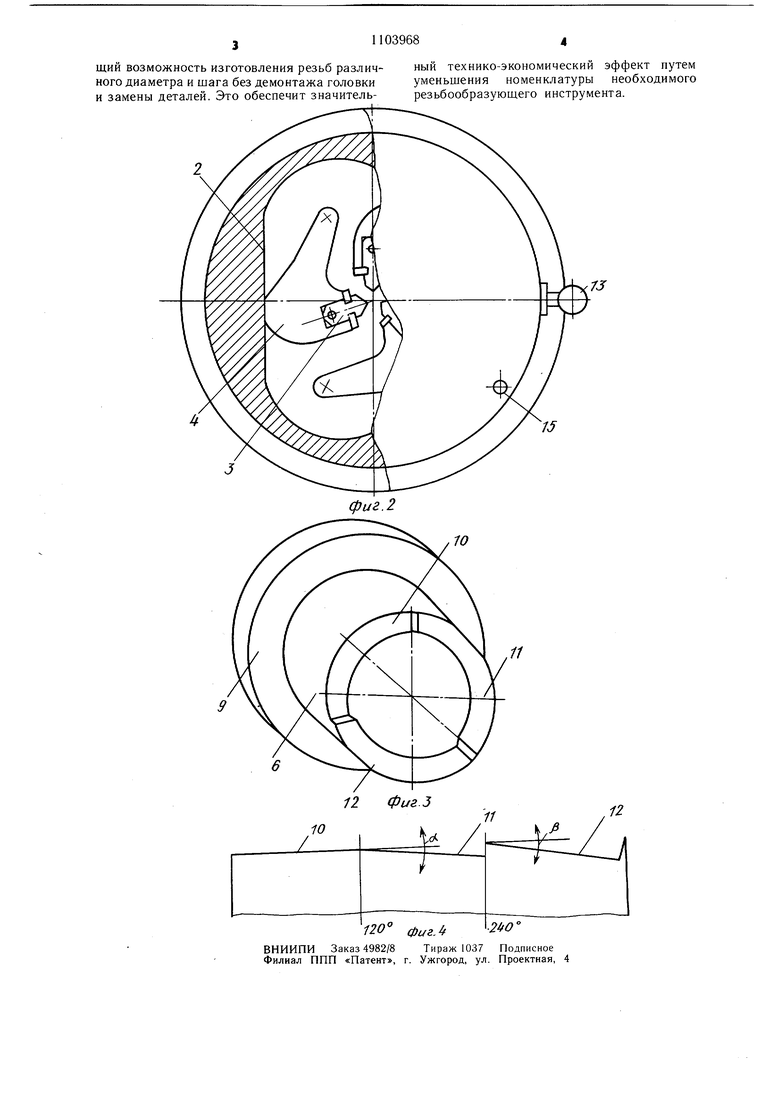

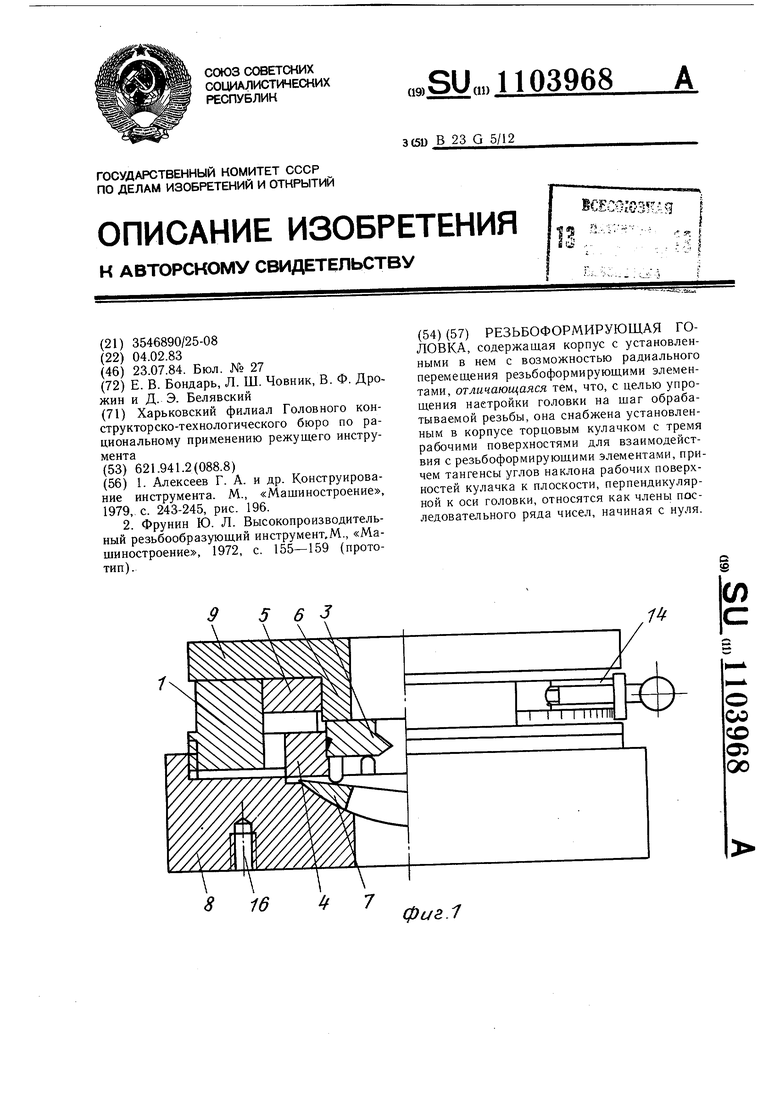

Изобретение относится к металлообработке, а именно к инструменту для формирования резьбы. Известны резьбоформирующие головки, в которых осевое смещение резьбообразующих элементов обеспечивается тем, что каждый из них в комплекте имеет свой номер, и витки резьбы или кольцевых канавок у каждого из элементов отличаются от соседнего на 1/п шага формируемой резьбы, где п - количество резьбообразующих элементов в комплекте 1. Такие резьбоформирующие головки изготавливаются для формирования резьбы заданного щага и не предусматривают возможности перестройки на другие типоразмеры резьбы. Наиболее близким техническим решением является резьбоформирующая головка, содержащая корпус с установленными в нем с возможностью радиального перемещения резьбоформирующими элементами. Внутренняя поверхность корпуса таких головок выполнена в виде кулачка, взаимодействующего с резьбовыми элементами, обеспечивая их радиальное положение. Такое устройство позволяет в щироких пределах изменять диаметр изготовляемой резьбы (например, головка типа Р27/42В может накатывать резьбу от М27 до М42) 2. Недостатком известной головки является сложность ее перестройки на изготовление резьбы другого шага. Для такой перестройки необходим демонтаж головки и замена как резьбовых роликов, так и рычагов, на которых установлены ролики. Цель изобретения - упрощение настройки головки на шаг обрабатываемой резьбы. Поставленная цель достигается тем, что резьбоформирующая головка, содержащая корпус с установленными в нем с возможностью радиального перемещения резьбоформирующими элементами, снабжена установленным в корпусе торцовым кулачком с тремя рабочими поверхностями для взаимодействия с резьбоформирующими элементами, причем тангенсы углов наклона рабочих поверхностей кулачка к плоскости, перпендикулярной к оси головки, относятся как члены последовательного ряда целых чисел, начиная с нуля. На фиг. 1 показана головка, общий вид; на фиг. 2 - взаимное расположение элементов; на фиг. 3 - торцовый кулачок; на фиг. 4 - развертка опорного кольца. Головка содержит корпус 1, внутренняя поверхность которого выполнена в форме кулачка 2. Резьбоформирующие элементы 3 установлены в рычагах 4. Оси рычагов размещены в кольце 5, имеющем возможность поворота относительно корпуса 1. Резьбоформирующие элементы 3 установлены с возможностью осевого перемещения относительно рычагов 4 и контактируют с одной стороны с торцовым кулачком 6, а с другой - с плоской поверхностью шайбы 7, противолежащая сферическая поверхность которой совпадает по форме со сферической выемкой в крышке 8 головки, навинченной на корпус. Торцовый кулачок 6 выполнен как одно целое с регулировочным кольцом 9. Рабочая поверхность торцового кулачка разделена на три участка 10-12 через 120°. Поверхность каждого из этих участков плоская. Участок 10 перпендикулярен оси инструмента, участок 11 наклонен относительно участка 10 под углом ot, а участок 12 - под углом , которые связаны отношением tg/ 2tgX В кольцо 5 ввинчена рукоятка 13 перестройки диаметра резьбы, выведенная через прорезь 14 в корпусе 1. В резьбовое отверстие на торце кольца 9 ввинчен винт 15, фиксирующий положение кольца 9 относительно корпуса 1. На торце крышки 8 выполнены резьбовые отверстия 16 для крепления головки к планшайбе (не показана), с помощью которой головка устанавливается на станке. Для настройки головки на необходимый диаметр и шаг освобождают элементы настройки поворотом крышки 8. Установку на заданный диаметр производят поворотом кольца 5 относительно корпуса 1. При этом рычаги 4 перемещаются по кулачку 2, что изменяет радиальное положение резьбоформирующих элементов 3. Установку на заданный шаг производят поворотом регулировочного кольца 9. При этом изменяются точки контакта резьбоформирующих элетов с рабочими поверхностями торцового кулачка 6. Осевое положение резьбоформирующего элемента, контактирующего с участком 10 торцового кулачка, остается неизменным, а элементы, контактирующие с участками 11 и 12, смещаются в осевом направлении, причем смещение резьбоформирующего элемента, контактирующего с участком 12, всегда в два раза превышает смещение резьбоформирующего элемента, контактирующего с участком 11, что при любом положении торцового кулачка обеспечивает размещение резьбоформирующих элементов по щагу. При осевом перемещении резьбоформирующие элементы воздействуют на торец щайбы 7, сферическая поверхность которой скользит по сопряженной с ней поверхности крыщки 8, что изменяет пространственное положение шайбы 7 при изменении шага резьбы. После настройки элементы головки фиксируются путем навинчивания крышки 8 на резьбу корпуса 1. Применение предлагаемой головки позволит получить инструмент, обеспечивающий возможность изготовления резьб различного диаметра и шага без демонтажа головки и замены деталей. Это обеспечит значитель12 Фиг 5

10

12

11

fl ный технико-экономический эффект путем уменьшения номенклатуры необходимого резьбообразующего инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2004 |

|

RU2253532C1 |

| Сборная плашка | 1982 |

|

SU1080935A1 |

| САМОРАСКРЫВАЮЩАЯСЯ РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2253533C1 |

| Устройство для формирования внутренних резьб пластическим деформированием | 1987 |

|

SU1551459A1 |

| Устройство к станку для образования внутренней резьбы | 1987 |

|

SU1442339A2 |

| Устройство для образования внутренней резьбы | 1981 |

|

SU967640A1 |

| Способ образования резьбы на полой детали и устройство для его осуществления (его варианты) | 1983 |

|

SU1292889A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ АБРАМОВА В. А. | 2016 |

|

RU2686648C9 |

| Способ обработки резьбовых отверстий | 1983 |

|

SU1219281A1 |

| СПОСОБ ФОРМИРОВАНИЯ НАКАТКОЙ РЕЗЬБЫ НА СТЕРЖНЕВЫХ ИЗДЕЛИЯХ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2179490C2 |

РЕЗЬБОФОРМИРУЮЩАЯ ГОЛОВКА, содержащая корпус с установленными в нем с возможностью радиального перемещения резьбоформирующими элементами, отличающаяся тем, что, с целью упрощения настройки головки на шаг обрабатываемой резьбы, она снабжена установленным в корпусе торцовым кулачком с тремя рабочими поверхностями для взаимодействия с резьбоформирующими элементами, причем тангенсы углов наклона рабочих поверхностей кулачка к плоскости, перпендикулярной к оси головки, относятся как члены последовательного ряда чисел, начиная с нуля. (Л о со ;о О5 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Алексеев Г | |||

| А | |||

| и др | |||

| Конструирование инструмента | |||

| М., «Машиностроение, 1979, с | |||

| Вагонетка для кабельной висячей дороги, переносной радиально вокруг центральной опоры | 1920 |

|

SU243A1 |

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Фрунин Ю | |||

| Л | |||

| Высокопроизводительный резьбообразующий инструмент.М., «Машиностроение, 1972, с | |||

| Канатное устройство для подъема и перемещения сыпучих и раздробленных тел | 1923 |

|

SU155A1 |

Авторы

Даты

1984-07-23—Публикация

1983-02-04—Подача