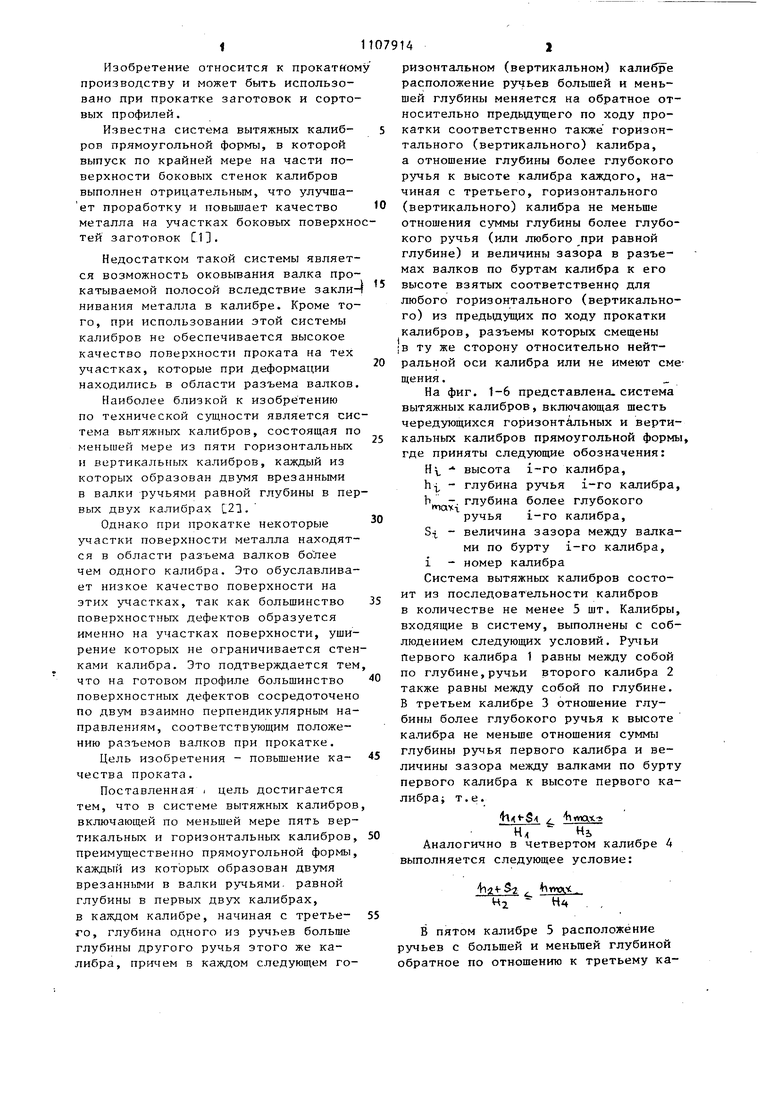

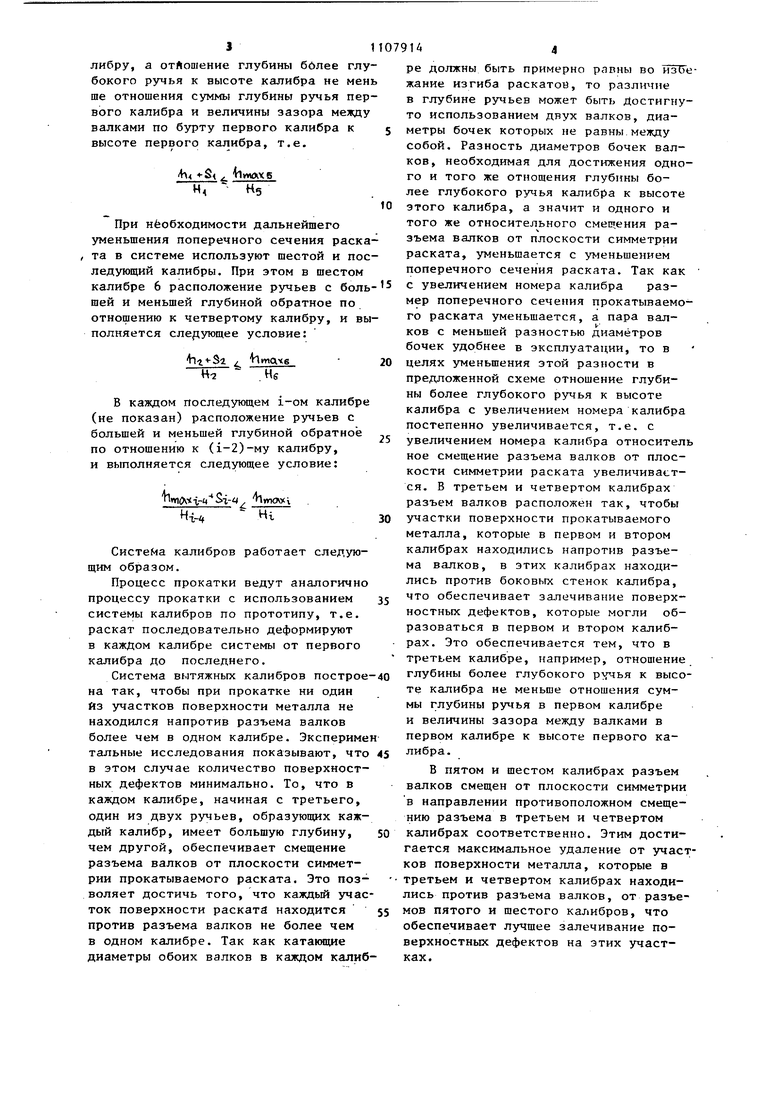

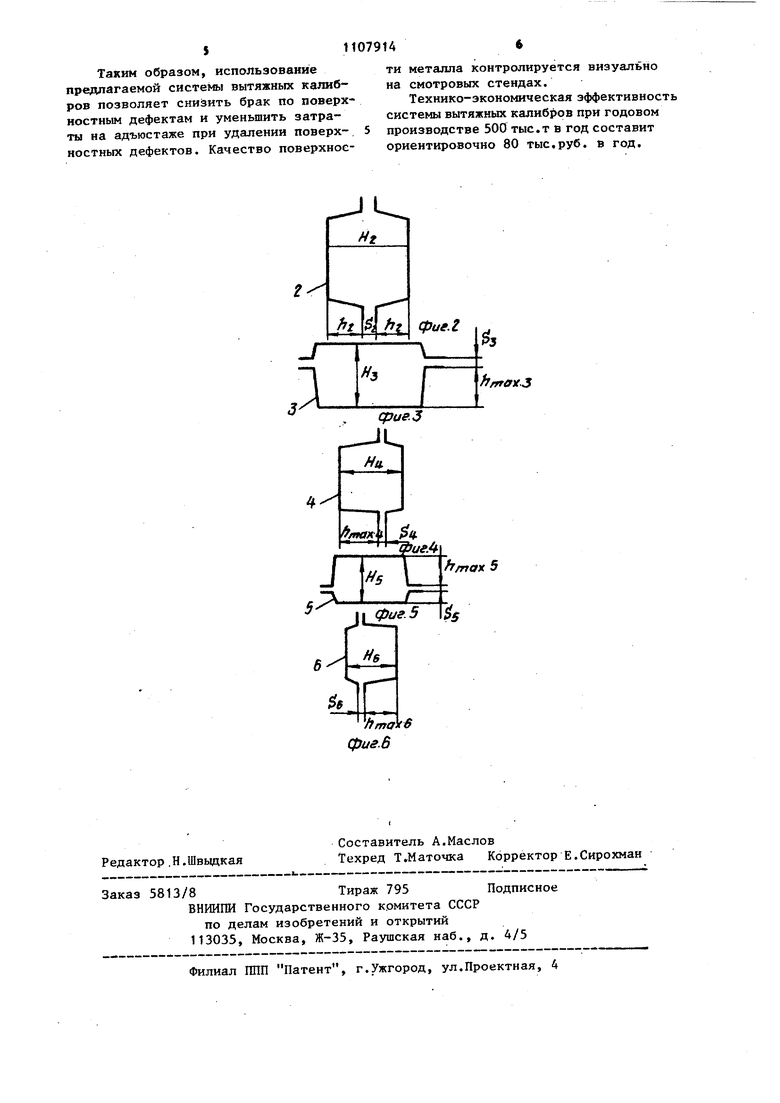

Изобретение относится к прокатно производству и может быть использовано при прокатке заготовок и сорто вых профилей. Известна система вытяжных калибров прямоугольной формы, в которой выпуск по крайней мере на части поверхности боковых стенок калибров выполнен отрицательным, что улучшает проработку и повьш5ает качество металла на участках боковых поверхн тей заготовок 1. Недостатком такой системы являет ся возможность оковывания валка про катываемой полосой вследствие закли нивания металла в калибре. Кроме то го, при использовании этой системы калибров не обеспечивается высокое качество поверхности проката на тех участках, которые при деформации находились в области разъема валков Наиболее близкой к изобретению по технической сущности является си тема вытяжных калибров, состоящая п меньшей мере из пяти горизонтальных и вертикальн 1х калибров, каждый из которых образован двумя врезанными в валки ручьями равной глубины в пе вых двух калибрах С21. Однако при прокатке некоторые участки поверхности металла находятся в области разъема валков более чем одного калибра. Это обуславливает низкое качество поверхности на этих участках, так как большинство поверхностных дефектов образуется именно на участках поверхности, уширение которых не ограничивается стен ками калибра. Это подтверждается тем что на готовом профиле большинство поверхностных дефектов сосредоточено по двум взаимно перпендикулярным направлениям, соответствующим положению разъемов валков при прокатке. Цель изобретения - повьш ение качества проката. Поставленная / цель достигается тем, что в системе вытяжных калибров включающей по меньшей мере пять вертикальных и горизонтальных калибров, преимущественно прямоугольной формы, каждый из которых образован двумя врезанными в валки ручьями, равной глубины в первых двух калибрах, в каждом калибре, начиная с третьего, глубина одного из ручьев больше глубины другого ручья этого же калибра, причем в каждом следующем горизонтальном (вертикальном) калибре расположение ручьев большей и меньшей глубины меняется на обратное относительно предьщущего по ходу прокатки соответственно также горизонтального (вертикального) калибра, а отношение глубины более глубокого ручья к высоте калибра каждого, начиная с третьего, горизонтального (вертикального) калибра не меньше отношения суммы глубины более глубокого ручья (или любого при равной глубине) и величины зазора в разъемах валков по буртам калибра к его высоте взятых соответственнр для любого горизонтального (вертикального) из предыдущих по ходу прокатки калибров, разъемы которых смещены в ту же сторону относительно нейтральной оси калибра или не имеют смещения . На фиг. 1-6 представлена, система вытяжных калибров, включающая шесть чередующихся горизонтальных и вертикальных калибров прямоугольной формы, где приняты следующие обозначения: Н, - высота i-ro калибра, h-j - глубина ручья i-ro калибра, Ь -. глубина более глубокого ручья i-ro калибра, S-i - величина зазора между валками по бурту i-ro калибра, i - номер калибра Система вытяжных калибров состоит из последовательности калибров в количестве не менее 5 шт. Калибры, входящие в систему, выполнены с соблюдением следующих условий. Ручьи Первого калибра 1 равны между собой по глубине,ручьи второго калибра 2 также равны между собой по глубине. В третьем калибре 3 отношение глубины более глубокого ручья к высоте калибра не меньше отношения суммы глубины ручья первого калибра и величины зазора между валками по бурту первого калибра к высоте первого калибра; т.е. Н, Hi Аналогично в четвертом калибре 4 выполняется следующее условие: В пятом калибре 5 расположение учьев с большей и меньшей глубиной братное по отношению к третьему калибру, а отЛошение глубины бблее глу бокого ручья к высоте калибра не мен ше отношения суммы глубины ручья пер вого калибра и величины зазора между валками по бурту первого калибра к высоте первого калибра, т.е. bSi flwxxe Hg При необходимости дальнейшего уменьшения поперечного сечения раск та в системе используют шестой и по ледующий калибры. При этом в шестом калибре 6 расположение ручьев с бол шей и меньшей глубиной обратное по отношению к четвертому калибру, и в полняется cлe yющee условие: у Vtmgxis Н .HS В каждом последующем i-ом калибр (не показан) расположение ручьев с большей и меньшей глубиной обратное по отношению к (1-2)-му калибру, и выполняется следующее условие: iWi(, ятоуу Hi-i, Hi Система калибров работает следующим образом. Процесс прокатки ведут аналогично процессу прокатки с использованием системы калибров по прототипу, т.е. раскат последовательно деформируют в каткдом калибре системы от первого калибра до последнего. Система вытяжных калибров постро на так, чтобы при прокатке ни один из участков поверхности металла не находился напротив разъема валков более чем в одном калибре. Эксперим тальные исследования показывают, чт в этом случае количество поверхност ных дефектов минимально. То, что в каждом калибре, начиная с третьего, один из двух ручьев, образующих каж дый калибр, имеет большую глубину, чем другой, обеспечивает смещение разъема валков от плоскости симметрии прокатываемого раската. Это поз воляет достичь того, что каждый уча ток поверхности раската находится против разъема валков не более чем в одном калибре. Так как катающие диаметры обоих валков в каждом кали ре должны быть примерно равны во изОежание изгиба раскатов, то различие в глубине ручьев может быть Достигнуто использованием двух валков, диаметры бочек которых не равны между собой. Разность диаметров бочек валков, необходимая для достижения одного и того же отношения глубины более глубокого ручья калибра к высоте этого калибра, а значит и одного и того же относительного смещения разъема валков от плоскости симметрии раската, уменьшается с уменьшением поперечного сечения раската. Так как с увеличением номера калибра размер поперечного сечения прокатываемого раската уменьшается, а пара валков с меньшей разностью диаметров бочек удобнее в эксплуатации, то в целях уменьшения этой разности в предложенной схеме отношение глубины более глубокого ручья к высоте калибра с увеличением номера калибра постепенно увеличивается, т.е. с увеличением номера калибра относитель ное смещение разъема валков от плоскости симметрии раската увеличивается. В третьем и четвертом калибрах разъем валков расположен так, чтобы участки поверхности прокатываемого металла, которые в первом и втором калибрах находились напротив разъема валков, в этих калибрах находились против боковых стенок калибра, что обеспечивает залечивание поверхностных дефектов, которые могли образоваться в первом и втором калибрах. Это обеспечивается тем, что в третьем калибре, например, отношение глубины более глубокого ручья к высоте калибра не меньше отношения суммы глубины ручья в первом калибре и величины зазора между валками в первом калибре к высоте первого калибра. В пятом и шестом калибрах разъем валков смещен от плоскости симметрии в направлении противоположном смещению разъема в третьем и четвертом калибрах соответственно. Этим достигается максимальное удаление от участков поверхности металла, которые в третьем и четвертом калибрах находились против разъема валков, от разъемов пятого и шестого ках1ибров, что обеспечивает лучшее залечивание поверхностных дефектов на этих участках.

Таким образом, использование предлагаемой системы вытяжных калибров позволяет снизить брак по поверхиостным дефектам и уменьшить затраты на адъюстаже при удалении поверхностных дефектов. Качество поверхности металла контролируется визуально на смотровых стендах.

Технико-экономическая эффективность системы вытяжных калибров при годовом производстве 500 тыс.т в год составит ориентировочно 80 тыс.руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система калибров для прокатки угловых профилей | 1981 |

|

SU1041181A1 |

| Способ прокатки слитков и заготовок | 1983 |

|

SU1098595A1 |

| Способ производства сортовых заготовок | 1982 |

|

SU1057130A1 |

| Способ многоручьевой прокатки заготовок | 1980 |

|

SU899169A1 |

| Прокатный стан для производства сортового металла и катанки | 1981 |

|

SU961807A1 |

| Способ прокатки | 1983 |

|

SU1088818A1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2016 |

|

RU2627140C1 |

| Комплект рабочих валков для широкополосных станов горячей прокатки | 1987 |

|

SU1475747A1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2019 |

|

RU2721265C1 |

| Способ горячей прокатки полосовой стали | 1985 |

|

SU1328011A1 |

СИСТЕМА ВЫТЯЖНЫХ КАЛИБРОВ, включающая по меньшей мере пять вертикальных и горизонтальных калибров, преимущественно прямоугольной формы, каждый из которых образован двумя врезанными в валки ручьями равной глубины в первых двух калибрах, о тличающаяся тем, что, с целью повышения качества проката в каждом калибре, начиная с третьего, глубина одного из ручьев больше глубины другого ручья этого же калибра, причем в каждом следующем горизонтальном (вертикальном) калибре расположение ручьев большей и меньшей глубины меняется на обратное относительно предьщущего по ходу прокатки соответственно также горизонтального (вертикального) калибра, а отношение глубины более глубокого ручья к высоте калибра каждого, начиная с третьего, горизонтального (вертикального) калибра не меньше отношения суммы глубины более глубокого ручья (Л (или любого при равной глубине) и вес личины зазора в разъемах, валков по буртам калибра к его высоте, взятых . соответственно для любого горизонтального (вертикального) из предыдущих по ходу прокатки калибров, разъемы которых смещены в ту же сторону относительно нейтральной оси калибра или не имеют смещения. со J , срие. 1

Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ КАЛИБРОВКИ МЕТАЛЛА | 0 |

|

SU386690A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Чекмарев А.П | |||

| и др | |||

| Калибровка прокатных валков | |||

| М., Металлургия, 1971, с | |||

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

1984-08-15—Публикация

1983-04-27—Подача