I Изобретение относится к металлур гии, точнее к непрерывной разливке металлов, k может, быть использовано в системах автоматического управления режимов работы кристаллизатора на машинах непрерьшного литья метал.ла (МНЛМ) . Известно устройство для контроля толщины оболочки слитка, в котором для контроля используется источник и приемник проникающего рентгеновского излучения nil , Недостаток этого устройства связан с необходимостью применения источника рентгеновского излучения, что вызывает серьезные трудности в условиях действующего оборудования МНЛМ. Наиболее близким к изобретению по технической сущности является устройство дпя контроля толщины обо лочки слитка на выходе из кристалли затора, содержащее датчик длины слитка, подсоединенный на первый вход первого счетчика, выход которо го соединен с первым входом схемы совпадения, второй вход которой соединен с выходом первого задатчика, а выход со вторым входом первого счетчика, с первым входом регистра, с первым входом второго счетчика, второй вход которого соединен с выходом генератора импульсов выхоп оегистра соеаинен с вхолом блока извлечения квадратного корня, выход которого подключен на первый вход блока умножения, второй запатчик. выход которого соединен со вторым входом блока умножения 24. Импульсы с генератора поступают на второй вход второго счетчика, где формируется сигнал, пропорциональный текущему времени пребывания слитка в кристаллизаторе. Выход второго счетчика соединен со вторым входом регистра, запоминакядим содер жимое второго счетчика по командам с выхода схемы совпадения, подключе ной на nepBbtfi вход регистра. Команд ный сигнал на выходе схемы совпадения формируется следующим образом Импульсы с датчика длины слитка поступают на первый вход первого счетчика, где формируется сигнал, пропорциональный перемещению слигка С выхода первого счетчика сигнал, пропорциональный перемещению слитка поступает на первьш вход схемы совп 92 дення. На второй вход схемы совпадения с выхода первого зад.атчика приходит сигнал, пропорциональный длине кристаллизатора. При совпадении указанных величин с выхода схемы совпадения выдается командный сигнал записи на второй вход регистра. Содержимое второго счетчика в момент записи соответствует прлному времени пребывания слитка в кристаллизаторе. Одновременно сигнал с выхода схемы совпадения поступает на вторые входы первого и второго счетчиков, сбрасывс1Я их в нулевое состояние. С выхода регистра сигнал, пропорциональный времени пребывания слитка в кристаллизаторе, через блок извлечения квадратного корня прохоДит на первый вход блока умножения. На второй вход блока умножения с выхода второго задатчика приходит сигнал, пропорциональный козффициенту затвердевания. Произведение указанных величин дает на выходе блока умножения сигнал, пропорциональный толщине оболочки слитка на выходе их кристсшлизатора . Однако в известном устройстве не учитывается зависимость коэффициента затвердевания К а от условий разливки (размеров кристаллизатора, скооости ,разливки, маоки стали и ло.) что увеличивает погрешность в определении толщины оболочки слитка более чем на 15%. Целью изобретения является увеличение точно.сти контроля и повышения надежности работы машины непрерывного литья металла. Указанная цель достигается тем, что в устройство для контроля толщины оболочки слитка в кристаллизаторе машины непрерьгоного литья металла 5 содержащее датчик длины слитка, соединенный с первым входом первого счетчика, схему совпадения, первый вход которой соединен с выходом первого счетчика, второй вход - с вь ходом первого задатчика, а выход соединен с первь м входом второго счетчика, выход которого соединен с первым входом регистра, а второй вход - с генератором импульсов, блок умножения,, первый вход которого соединен с выходом блока изрзлечения квадратного корня, второй вход - с выходом второго зядатчика, ныход

схемы совпадения также подсоединен на вторые входы первого счетчика и регистра соответственно, введены датчик температуры охлажд.ающей воды на входе в кристаллизатор, датчик температуры охлаждающей воды на выходе из кристаллизатора, датчик расхода воды на кристаллизатор, вычислительный блок, причем первый вход

вычислительного блока соединен с выходом датчика расхода воды на . кристаллизатор, второй вход - с выходом датчика температуры, охлаждающей воды на входе в кристаллизатор, третий вход - с датчиком температуры охлаждающей воды на выходе из кристаллизатора, четвертый вход - с выходом регистра, пятый вход - с выходом схемы совпадения, первый выход соединен с блоком извлечения квадратного корня, второй выход - со входом второго задатчика,

В качестве счетчиков, задатчиков схемы совпадения, регистра, генератора импульсов, блока извлечения квадратного корня, блока умножения могут быть использованы цифровые функциональные устройства. В качестве вычислительного устройства может быть использована универсальная ЭВМ например СМ-4. В качестве датчика длины слитка может бьп-ь использован серийный датчик типа БК-А-5-0. В качестве датчиков темпер.атуры - термометры сопротивления типа ТСМ-5071 а в качестве датчика расхода воды измерительная диафрагма в комплекте с дифманометром типа ДМЭР.

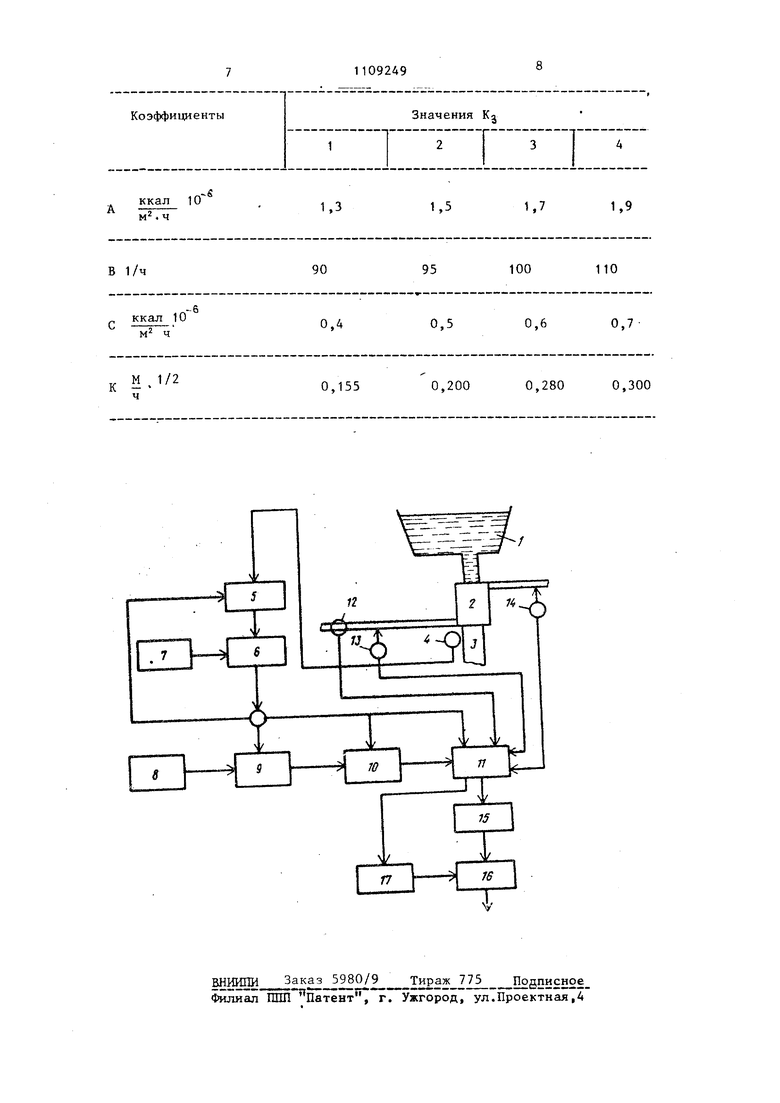

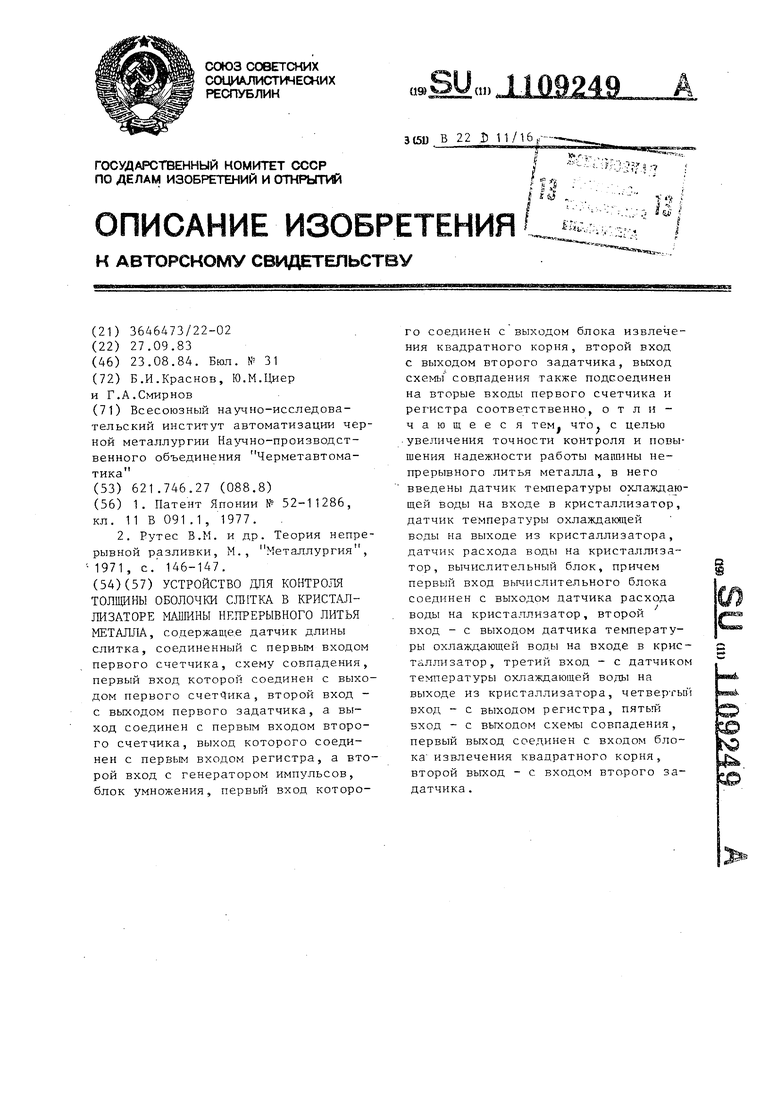

На чертеже показана функциональная схема устройства .

Из промежуточного ковша 1 жидка сталь поступает в кристаллизатор 2, откуда слиток 3 вытягивается в зону вторичного охлаждения тянущими клетями. Устройство содержит датчик 4 длину слитка, выход которого подключен на первый вход первого счетчика 5, выход которого подключен на первый вход схемы 6 совпадения, второй вход которой соединен с выходом первого задатчи.ка 7, генератор 8 импульсов. Выход схемы 6 совпадения подключен на второй вход первого счетчика 5, на первьпЧ вход второго счетчика 9, на первый вход регистра 10, на первый вход вычислительного блока 11. Второй вход второго счетчика 9 соединен с выходом импульсного генератора 8, выход

второго счетчика подключен на второй вход регистра 10, выход которого подключен на второй вход блока 11. Третий вход блока 11 соединен с

выходом датчика 12 расхода воды на кристаллизатор, четвертый - с выходом датчика 13 температу}эы охлаждаюшей подь1 на входе в кристаллизатор, пятый - с вь ходом датчика 14 температуры охлаждакхцей воды на выходе из кристаллизатора. Первый выход блока 11 подключен на вход блока 15 извлечения квадратного корня, выход которого подключен на

5 первый вход блока 16 умножения,

второй вход которого соединен с выходом второго задатчика 17 вход которого соединен со вторым выходом блока 11.

0 Устройство работает следующим образом.

Импульсы с генератора 8 поступают на первый вход второго счетчика 9, где формируется сигнал, пропорциональный текущему времени пребывания слитка в кристаллизаторе. Выход второго счетчика 9 соединен с первым входом регистра 10, запоминающим содержимое второго счетчика по ко0 мандам с выхода схемы 6 совпадения, подключенной на второй вход регистра 10.

Командный сигнал на выходе схемы 6 совпадения формр1руется следующим

5 образом.

Импульсы с датчика 5 длинь слиткэ поступают на первый вход первого счетчика 5, где формируется сигнал,

о пропорциональный перемещению слитка. С в-окода первого счетчика 5 сигнал, пропорциональный перемещению слитка, поступает на первый вход схемы 6 совпадения, Слиток в кристаллизато45 ре разбивается на N единичных слоев толщиной д1, перпендикулярньХ оси кристаллизатора. Сигнал, пропорциональный л2-, поступает на второй вход схемы 6 совпадения с выхода первого

CQ задатчика 7. При совпадении указанных сигналов с,выхода схемы совпадения выдается командный сигнал записи на второй вход регистра 10. Содержимое второго счетчика 9 в момент

записи соответствует времени, за

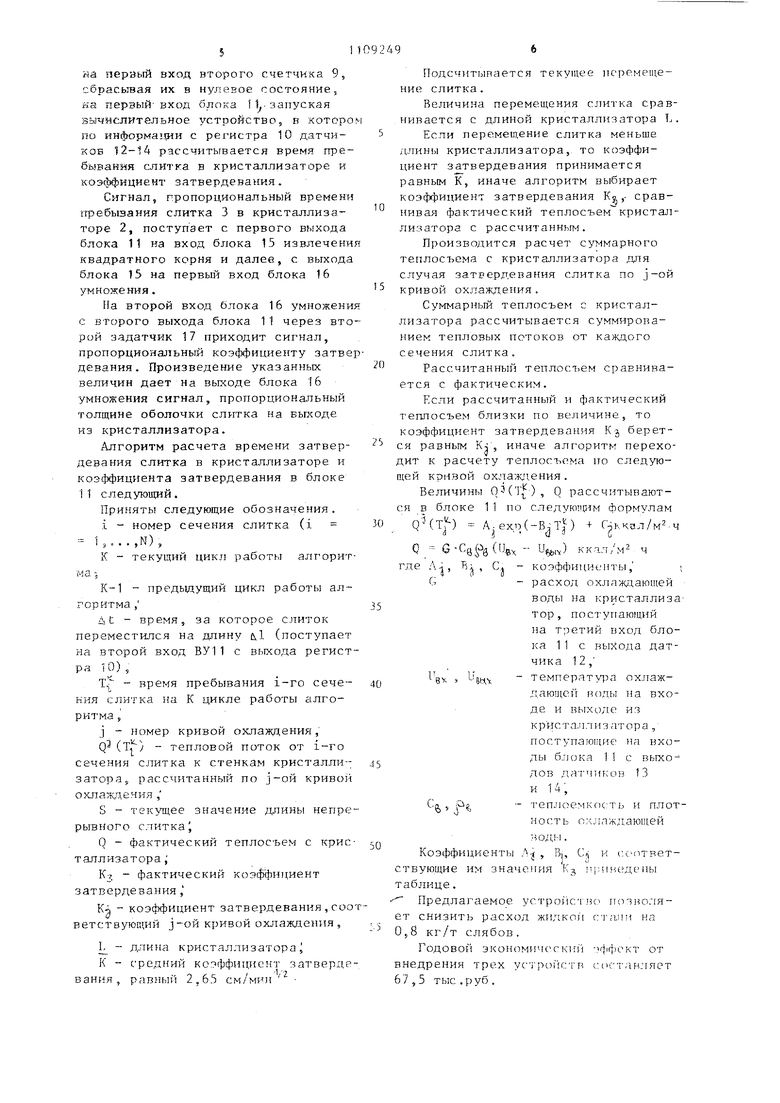

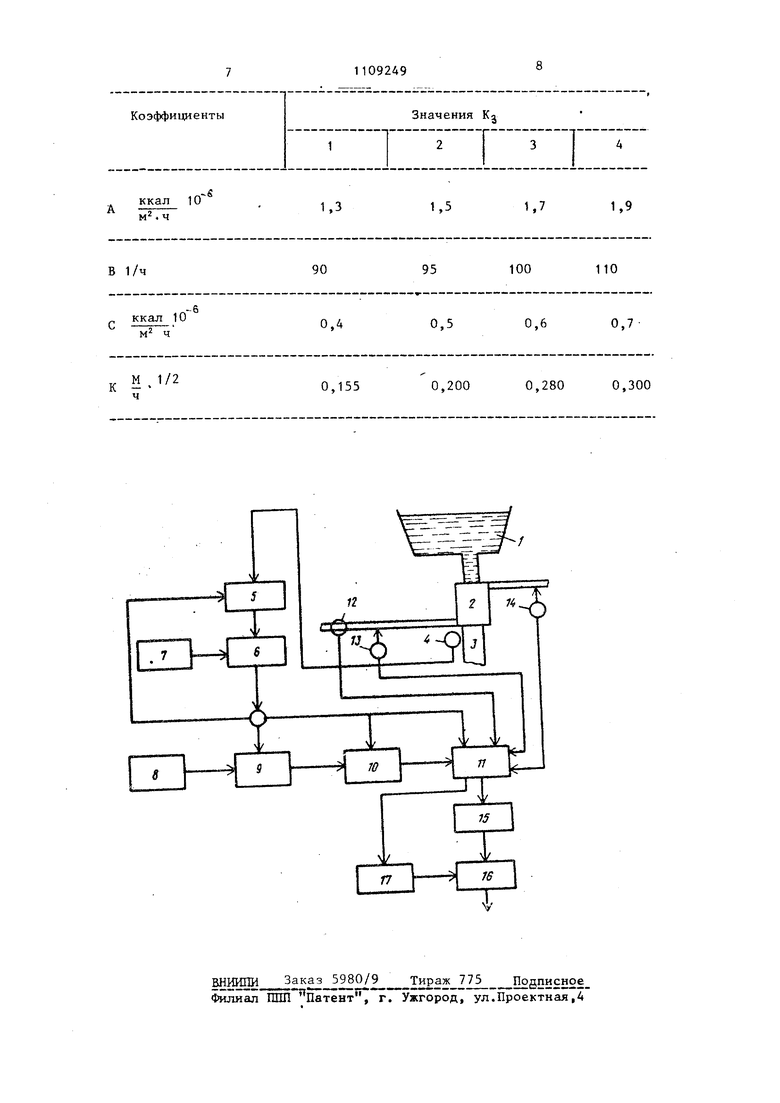

55 которое слиток переместился на величину ЛЕ- . Одновременно сигнал с выхода схемы 6 совпадения поступает на второй вход первого счетчика 5, на первый вход второго счетчика 9, сбрасывая их в нулевое состояние, ка первый- вход блока I 1. запуская вычислительное устройство, в котор по информации с регистра 10 датчиков 12-14 рассчитывается время пре бывания с,аитка в кристаллизаторе и коэйх|5ициент затвердевания. Сигнал, пропорциональный времен пребывания слитка 3 в кристаллизаторе 2, поступает с первого вьхода блока 11 на вход блока 15 извлечен квадратного корня и далее, с выход блока 15 на первьв вход блока 16 умножения. На второй вход блока 16 умножен с второго выхода блока 11 через вт рой задатчик 17 приходит сигнал, пропорциональный коэффициенту затв девания. Произведение указанных величин дает на выходе блока 16 умножения сигнал, пропорциональный толщине оболочки слитка на выходе из кристаллизатора. Алгоритм расчета времени затвер девания слитка в кристаллизаторе и коэффициента затвердевания в блоке 11 следующий. Приняты следующие обозначения. i - номер сечения слитка (i - i,...,N), К - текущий цикл работы алгорит ма К-1 - предыдущий цикл работы алгоритма , At - время, за которое слиток переместился на длину (поступает на второй вход ВУ11 с выхода регист ра 10) , - время пребывания i-ro сечения слитка на К цикле работы алгоритма , i - номер кривой охлаждения, Q () - тепловой поток от i-ro сечения слитка к стенкам кристаллизатора, рассчитанный по кривой охла:;кдения , S - текущее значение длины непре рывного слиткаi Q - фактический теплосъем с крис таллизатора j Kf - фактический коэффициент затвердевания , К- - коэффициент затвердевания , со ветствующий j-ой кривой охлаждения, L - длина кристаллизатора К - сред {ий коэффициент затверде BaHfiH, равный 2,65 см/мин Подсчитывается текущее перемещение слитка. Величина перемещения С1титка сравнивается с длиной кристаллизатора L. Если перемещение слитка меньше длины кристаллизатора, то коэффициент затвердевания принимается paBHbtM К, иначе алгоритм выбирает коэффициент затвердевания К;, , сравнивая фактический теплосъем кристаллизатора с рассчитанньм. Производится расчет суммарного теплосьема с кристаллизатора для случая затвердевания слитка по j-ой кривой охлаж дения . Суммарный теплосъем с кристаллизатора рассчитывается суммированием тепловых потоков от каждого сечения слитка. Рассчитанный теплосъем сравнивается с фактическим. Если рассчитанный и фактический теплосъем близки по величине, то коэффициент затвердевания Kj беретя равным Ki, иначе алгоритм перехоит к расчету теплосъема по следуюей кривой ох.1а;кдения . Величины ), Q рассчитываютя в блоке 11 по следующим формулам Q(Tj-) А.ехп(-В.Тр + Г- ккал/м.ч Q - G-Cfj ig (и,- - Uf,iv) ккал/м ч где /Ц, БД,, Сл - коэффициенты, ; G - расход охлаждающей воды на кристаллизатор, поступающий на третий вход блока 11 с выхода датчика 12, 5 4ltV -температ-ура охлаждающей гюды на входе и выхо/че из кристаллизатора, поступаю1цие на входы 6,rjoKa 1 i с выходов да-гчлко1з 13 -теплоемкос-ть и плотность п;чллждающей Коэффициенты Л , В,, С-; и ссптветтвующие им значения К приведены аблице. Предлагаемое устроГкп-нс гт(-1зно. снизить расход жИ71КО11 стяни на ,,8 кг/т слябов. Годовой эконом1 Ч ск1 11 ффект от недрения трех устройств (:(1С-т;1вляет 7,5 тыс .f)y6.

.S

ккал 10

1.3 м. ч

1.7

1,9

1,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления процессом непрерывного горизонтального литья заготовок | 1982 |

|

SU1100042A1 |

| Устройство автоматического управления порезом слитка | 1988 |

|

SU1526895A1 |

| Устройство для получения мерных заготовок на машине непрерывного литья металла | 1982 |

|

SU1068216A1 |

| Устройство автоматического управления машиной газовой резки | 1986 |

|

SU1395422A1 |

| Устройство автоматического управления порезом слитка | 1983 |

|

SU1082552A1 |

| Устройство автоматического управления установкой непрерывной разливки металла | 1981 |

|

SU997965A1 |

| Устройство управления порезом слитка на установке непрерывной разливки металла | 1986 |

|

SU1377167A1 |

| Устройство автоматического управления порезом слитка на машине непрерывной разливки металла | 1987 |

|

SU1574353A1 |

| Устройство автоматического управления режимом работы кристаллизатора машины непрерывного литья металла | 1983 |

|

SU1097442A2 |

| Устройство для управления перемоточным станком | 1982 |

|

SU1087594A1 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЛЩИНЫ ОБОЛОЧКИ СШ1ТКА В КРИСТАЛЛИЗАТОРЕ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛА, содержащее датчик длины слитка, соединенный с первым входом первого счетчика, схему совпадения, первый вход которой соединен с выходом первого счетЧика, второй вход с выходом первого задатчика, а выход соединен с первым входом второго счетчика, выход которого соединен с первым входом регистра, а второй вход с генератором импульсов, блок умножения, первьй вход которого соединен с выходом блока извлечения квадратного корня, второй вход с выходом второго задатчика, выход схемы совпадения также подсоединен на вторые входы первого счетчика и регистра соответственно отличающееся тем. что. с целью увеличения точности контроля и повышения надежности работы мапгины непрерывного литья металла, в него введены датчик температуры охлаждающей воды на входе в кристаллизатор, датчик температуры охлаждающей воды на выходе из кристаллизатора, датчик расхода воды на кристаллизатор, вычислительный блок, причем первый вход вычислительного блока соединен с выходом датчика расхода воды на кристаллизатор, второй вход - с выходом датчика температуры охлаждающей воды на входе в кристаллизатор, третий вход - с датчиком тe mepaтypы охлаждающей воды на выходе из кристаллизатора, четвертьп вход - с выходом регистра, пятый вход - с выходом схемы совпадения, первый выход соединен с входом блока извлечения квадратного корня, второй выход - с входом второго задатчика .

В 1/Ч

90

,-6

ккал 10

0,4

м ч

К ./2

0,155

ч

100

110

95

0,5

0,6

0,7

0,280 0,300

0,200

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рутес В.М | |||

| и др | |||

| Теория непрерывной разливки, М., Металлургия, 1971 , с | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

Авторы

Даты

1984-08-23—Публикация

1983-09-27—Подача