ten м

1о Изобретение относится к .питеСшому произполству и может исполь зовано для выбивки литейнг,1х форм, изготовленных из серьгх форморочньп смесей, Известен способ очистки отливок изготовленньгх пр€м--1му1цественно в обо лочковых формах, по которому форму помешают в герметическую камеру, ку да подают пар, доводят его до давле НТ1Я, соответствующего температуре касьгсцения, превьшшющей начальную температуру остатков оболочковых форм не менее чем на 5%, выдерживаю отллвки до HacbmiefUiH остатков оболо коных форм конденсатором пара и сбр сывают давление L1 , 1 звестен также способ нь(бивки ли тейьых форм,, находя1вдхся под атмосферным давлением, согласно которому литейная форма помещается в герметическую камеру при атмосферном давления, а затем производят декомпрессию и давление в камере снижают от атмосферного до величины не более 10 гПа 2 и ГЗ . Исследование способа, а также моделирование процесса на ЭВМ, пока зыпак1Т, что itpH выбивке низких форм требуется высокая скорость деком прессиИ; которая не всегда может быть обеспечена технически. Кроме того, замечено что поверхностные слои смеси диспергируются хуже, чем внутренние, и разрушаются куско вато. Лля уменьшения этих (-гедостатков приходится снижать остаточное давление; что требует дополнительны затрат энергии. Все это может быть объяснено тем что разру1 аюи ие форму силы непосред ственно зависят от разности давлени во внутреннш-; и наружньгх слоях формы, создающейся в результате; резкой декомпрессии. При одинаковых продолжительностях уменьшения давления в окружающем форму пространстве перепад давлений определяется вы:-отой слоя Формовочной смеси и ее газопроницаемостью, чем меньше высота слоя формовочной смеси (ниже опока) и выгае газопроницаемость смеси, тем меньше перепад давлений во внутренних и наружньгх слоях и , следовательно, меньше разрушающее форму си Высота используемьгх опок и величина газопроницаемости формовочной смеси выбираются из условий получения качественной отливки и не могут учитывать особенности используемого способа выбивки. Цель изобретения - расширение технологических возможностей способа при снижении его энергоемкости. Поставленная цель достигается тем, что согласно способу выбивки литейных форм, включающему помещение форм в герметическую камеру и создание в камере декомпрессии, перед выбивкой нез.ащищенные опокой поверхности формы пропитывают водой при 100 - в количестве 0,0250,150 г/см, выдерживают 5-10 с и подвергают форму резкой декомпрессии до остаточного давления 100-300 гПа. Механизм действия приемов способа и обоснование их параметров. Пропитка водой в количестве 0,025-0,150 г/см. Известно, что разрушение смеси при выбивке декомпрессией происходит за счет избыточного давления в порах смеси. Величина этого давления определяется разностью давлений в порах смеси и наружного давления. Как показывают исследования, при декомпрессии давление в порах наружных слоев толгциной 10-15 мм снижается лишь с небольшим отставанием от давления вокруг формы, а поэтому возникающие при этом разрывающие силы могут оказаться недостаточными для полного диспергирования смеси в этих слоях, и их разрушение происходит кусковато. То же самое можно сказать и о разрушении низких форм (форм малых размеров). Известно, что уплотненная формовочная смесь при влажности 4-5% обладает максимальной гаэопрор{ицаемостью, а именно такую влажность и имеет поверхность формы. Поэтому скорость падения давления газов в поверхностных слоях формы и оказывается весьма высокой. С целью ее снижения в предлагаемом способе рекомендуется увлажнение поверхностных слоев формы до влажности 7-9% когда газопроницаемость резко пони- . жается, вследствие чего снижение давления в порах формы при декомпрессии значительно отстает от падения давления снаружи, и, таким образом, разрушение во всем объеме формы происходит более полно: увлажненные наружные слои ее играют роль своеобразной пробки. Расчетн.1м н экспериментальным путем установлено, что для получения Указанно ; влажности в слое 10-15 мм требуется добавлять воды п количестве 0,025-0,150 г/см поверхности, Вьц ержка перед декомпрессией 5-10 с. Как показывают эксперименты, интенсивное проникновение воды с поверхности вглубь формы происходит лишь в начальный момент, в затем интенсивность фильтрации резко падает. Насыщение поверхностных слоев формы водой (на глубину 10-15 мм до требуемой влажности 7-9% достигается в течение 5-10 с после активного увлажнения), Пропитка водой при 100-90 С. Известно, что более полному разру шению формы способствует парообразование, возникающее в смеси при декомпрессии формы. Однако, как пока зывает эксперимент, в наружных сл формы (или в низких, небольших формах) парообразование практически не происходит. Это является следствием того, что наружные слои формы имеют температуру только на 10-20 С выше температуры окружающей среды, и содержащегося в них тепла недостаточно для сообщения находящейся в них воде теплоты парообразования ( /-539 кал/г.). За пает незначительная часть воды (0,01%), что приводит лишь к снижению температуры смеси, а смесь, практически, не разрушается зл сче парообразования. Для создания условий, необходимых для интенсивного закипания воды в поверхностных слоях, следует в смесь ввести дополнительное тепло, что делается с помощью горячей воды так как каждый ее грамм при 100°С вносит 100 кал. Проведенный эксперимент показывает, что введение воды при 100-90°С в количестве 4-6% может поднять температуру смеси на 30-40 С и создать необходимый запас тепла для образования объема пара, достаточного для разрушения формы при декомпрессии. Форма подвергается декомпрессии до остаточного давления 100-300 гПа Как показывают эксперименты на установке, пропитка открытых поверхностей формы водой позволяет снизить требования как к скорост (резкости) декомпр{ ссии, так и к глубине создаваемого разряжения вокруг нее. Опыты показывают, что выбивка форм вполне успешно происходит при начальном давлении в вакуумном ресиверсе 0,1-0,3 ати (100-300 гПа) . Возможность снизить требования к глубине вакуума объясняется тем, ijTo при пропитке поверхностей формы водой скорость выхода паровоздушной смеси 1гз пор формы резко снижается, и возникающий из-за этого перепад давлений достигает необхоДИМОЙ величины уже при большем внешнем давлении. Понижение требований к глубине вакуума в 10-30 раз позволяет снизить энергоемкость способа за счет применения менее производительных и более дешевых вакуумных установок. Предлагаемый способ выбивки литейных форм проверяется на экспериментальной установке, состоящей из герметичной камеры, через быстродействующий клапан соединенной с ресивером, в котором поддерживается разряжение. Используют опоки размерами в свету 500 х 400 мм и высотой 150 и 200 мм, в которых формуют отливку массой около 20 кг. Состав формовочной- смеси,%: отработанная смесь 94-97; песок 3-6; бентонит 0,4-0,8; уголь 0,15-0,5. Физико-механические свойства смеси: газопроницаемость - 100, прочность на сжатие - 1,1 кгс/см, влажность -3,1%. Выбивку производят через 1 ч после заливки. Часть форм перед выбивкой увлажняют сверху и снизу, распыляя с помощью пульверизатора 50 или 300 г воды, что соответствует 0,025 или 0,150 г/см- поверхности воды,с температурой около юос. Остаточное давление при выбивке зменяют от 150 до 300 гПа. Результаты выбивки форм размерами 500 х 400 X 200/200 мм приведены в абл. 1, где знаком плюс, отмечеы случаи выбивки формы, а.знаком минус - случаи, когда форма не ыбивается.

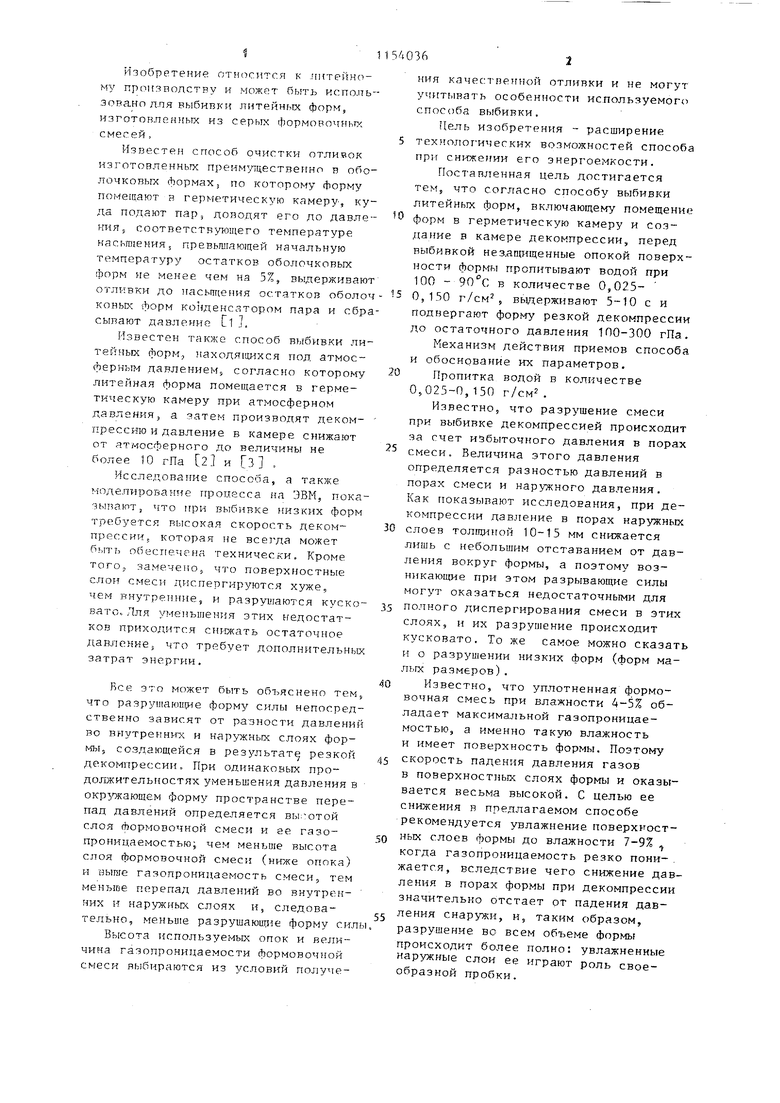

115А036 аблица 1

Продолжение табл. 2

Увлажнение, -г/см

Остаточное давповерхностиление,

О I 0,025 1 0,1 гПа

50

250 300 350

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выбивки сырых литейных форм | 1980 |

|

SU1063538A1 |

| Способ выбивки литейных форм | 1983 |

|

SU1154037A1 |

| Способ выбивки сырых литейных форм | 1984 |

|

SU1180154A1 |

| Способ изготовления литейной формы вакуумной формовкой и устройство для его осуществления | 1983 |

|

SU1122399A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2012 |

|

RU2495731C1 |

| Устройство для ускоренного охлаждения проката | 1980 |

|

SU908463A1 |

| Способ изготовления литейных форм | 1980 |

|

SU908483A1 |

| Устройство для выбивки литейных форм | 1984 |

|

SU1205993A1 |

| Устройство для выбивки литейных форм | 1983 |

|

SU1107961A1 |

| Способ изготовления облицованных литейных форм | 1973 |

|

SU522894A1 |

СПОСОБ ВЫБИВКИ-ЛИТЕЙНЫХ ФОРМ, включакщий помещение формы в герметичную камеру и создание в камере декомпрессии, отличающийся тем, что, с целью расширения технологических возможностей способа при снижении его энергоемкости, перед выбивкой незащищенные опокой поверхности формы пропитывают водой при 100-90 С в количестве 0,025-0,150 г/см, выдерживают 5-10 с и подвергают форму резкой декомпрессии до остаточного давления 100-300 гПа. ko

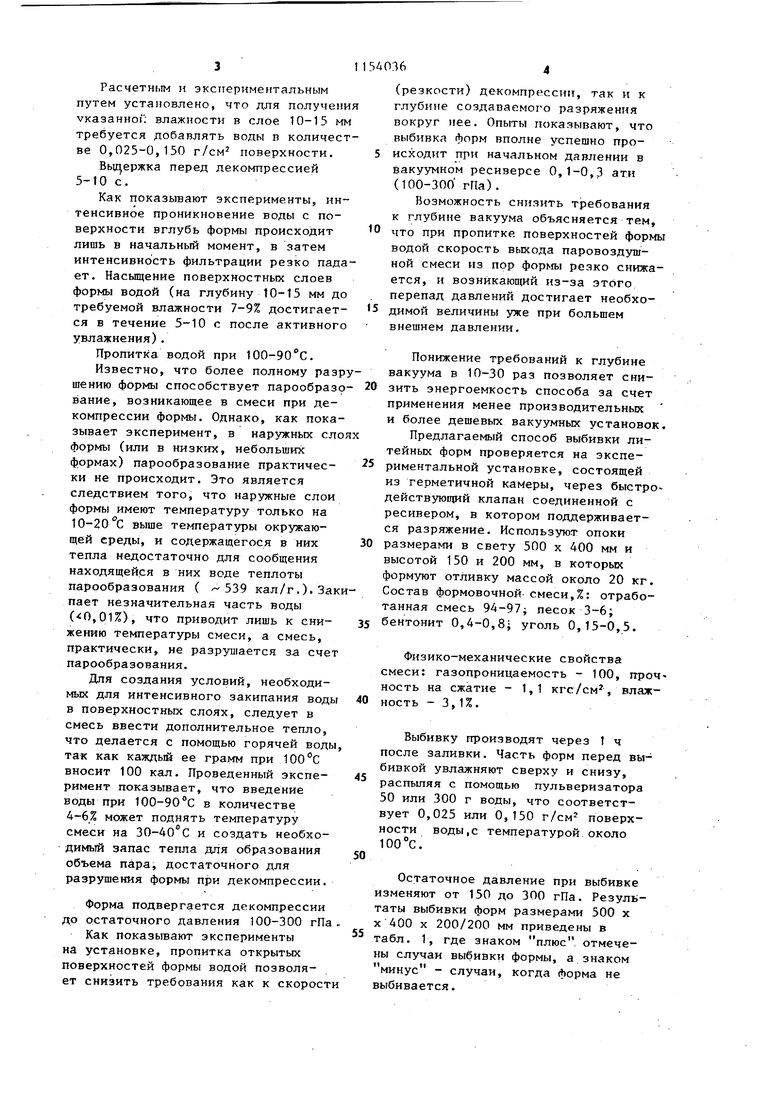

Результаты выбивки форм размерами 500x400x150/150 мм представлены в табл. 2.

Таблица2

Таким образом, эксперименты показывают, что для выбивки низких форм требуется большее разряжение (пп. 2 и 3 табл. 1 и 2). Недостаток устраняется, если газопроницаемость поверхностных слоев путем увлажнения понижена. Надежная выбивка обеспечивается при остаточном давлении не выше 300 гПа. Нижний предел давления может быть сколь угодно малым, однако для создания давления ниже 100 гПа требуется использование двух насосов предварительного и окончательного вакуумирова-ния, что значительно .удорожает стой. мость и усложняет эксплуатацию выбивной установки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| I ВСЕСОЮЗНАЯ * •' " TPL'~"'n " rV'f''Jf*r'"lf ^ ft/ | 0 |

|

SU383531A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Теоретические основы литейной технологии | |||

| Киев, , Высшая школа, 1981, с.48, рис | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| .. | |||

Авторы

Даты

1985-05-07—Публикация

1983-11-18—Подача