Изобретение относится к автоматизации производственных процессов и может найти применение в литейных цехах заводов, использующих автоматические литейные линии безопочной формовки, имеющие толкатели форм в стопку на шагающие конвейеры с двумя подвижными рамами (направляющими).

Целью изобретения является повышение надежности устройства в работе.

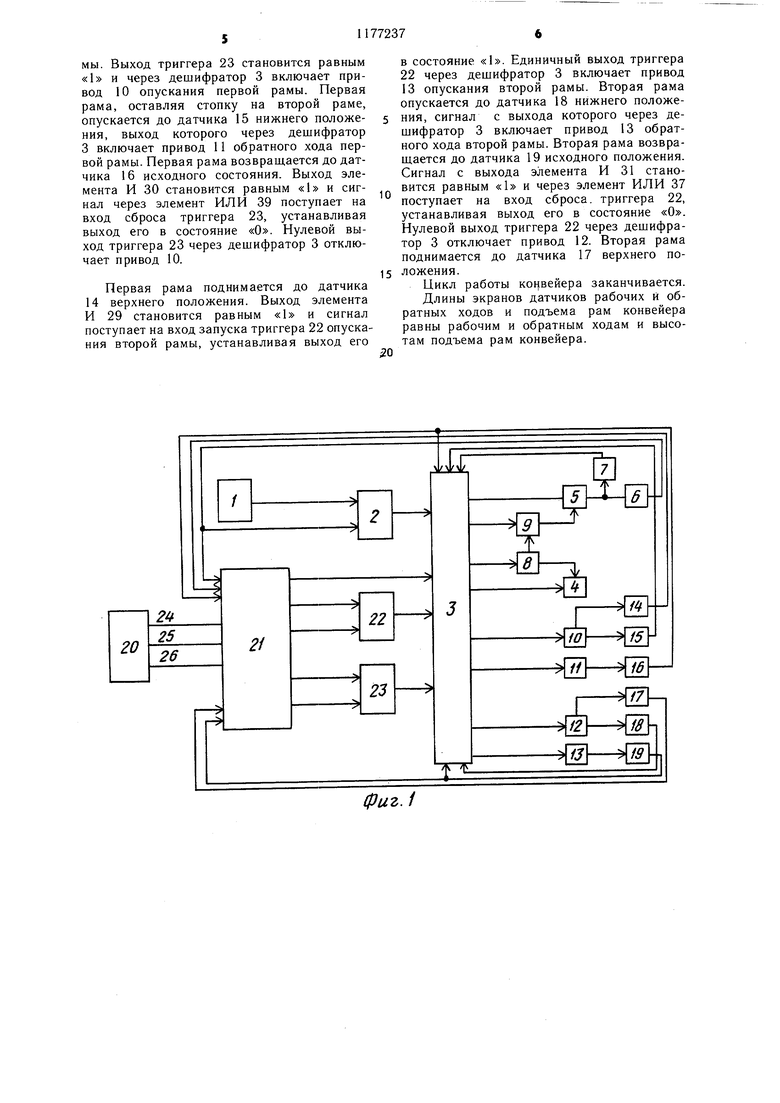

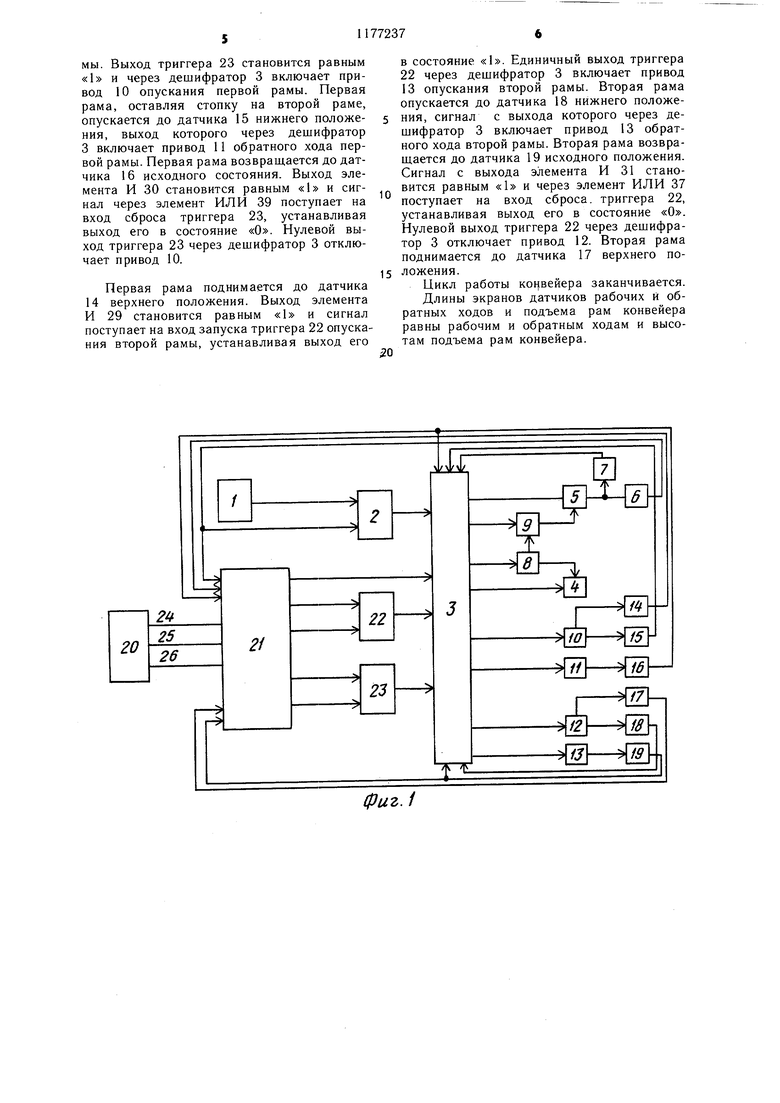

На фиг. 1 изображена структурная схема предлагаемого устройства; на фиг. 2 - состав и схема подключений блока селекции.

Устройство программного управления шагающим конвейером содержит генератор 1 циклов, триггер 2 цикла, дешифратор 3, привод 4 рабочего хода рам, привод 5 рабочего хода толкателя форм с датчиками конца хода 6 и промежуточного положения 7, привод 8 питателя, привод 9 замедления толкателя форм, приводы опусканий 10 и обратных ходов 11 первой рамы, приводы опусканий 12 и обратных ходов 13 второй рамы, датчики верхнего 14 и нижнего 15 положений первой рамы, датчик 16 исходного положения первой рамы, датчики верхнего 17 и нижнего 18 положений второй рамы, датчик 19 исходного положения второй рамы, блок 20 задания программ, блок 21 селекции и триггера опускания второй рамы 22 и первой рамы 23. Блок 20 задания программ выполнен с тремя выходами: первый - 24, второй - 25 и третий - 26. Блок 21 селекции содержит элементы И 27-34 и элементы ИЛИ 35-39.

Устройство работает следующим образом.

В нулевом положении блока 20 задания программ его единичный выход 26 через элемент ИЛИ 39 поступает на вход сброса триггера 23, обнуляет его выход, который через дещифратор 3 отключает привод 10 опускания первой рамы. Первая рама поднимается до датчика 14 верхнего положения. Выходы датчиков 14 и 16 исходного положения первой рамы через элемент И 27 запускает триггер 22, который своим единичным выходом через дещифратор 3 включает привод 12 опускания второй рамы. Вторая рама опускается до датчика 18 нижнего положения. Нулевое положение необходимо при подаче напряжения в систему управления для ориентации триггеров 22 и 23 опускания рам. Если в нулевом положении блока 20 первая рама была вверху, а вторая внизу, описанных выше переключений не произойдет и рамы останутся в данных положениях.

Подъем рам обеспечивается гидросистемой при отключении соответствующих приводов опускания.

При работе по первой программе единичный сигнал блока 20 появляется на выходе 24 и поступает на вход элементов И 27, 32 и 34, подготавливая их к работе. Первая рама останется вверху, так как выходы элементов ИЛИ 38 и 39 равны нулю, а триггер 23 предварительно был

сориентирован и его выход также равен нулю. Вторая рама останется внизу, так как выход элемента И 29 равен «1, выход элемента ИЛИ 37 равен нулю, а единичный выход триггера 22 оставит включенным привод 12 опускания второй рамы. При наличии формы на позиции выталкивания с выхода генератора 1 циклов поступает сигнал запуска триггера 2 цикла и устанавливает его в состояние «1. Сигнал с выхода триггера 2 цикла поступает на управляющий вход дешифратора 3, с выходов которого на управляющие входы поступают сигналы включения приводов 8 питателя и 5 рабочего хода толкателя форм. Толкатель рабочим ходом выталкивает форму на конвейер до включения датчика 7 промежуточного положения. С включением датчика 7 через дешифратор 3 включается привод 9, который замедляет движение толкателя форм. Форма соединяется со стопкой на конвейере. Через дешифратор 3 включается привод 4 рабочего хода рамы. Отключается датчик 7 промежуточного положения толкателя и отключается привод 9. Усилиями привода 4 рамы и привода 5 толкателя, выравненными давлением рабочей жидкости за питателем, первая рама с формами

Q передвигается на щаг до включения датчика 6 когда хода толкателя.

Включенное состояние описанных выше приводов на всей длине хода толкателя форм и рамы контролируется экраном датчика 14 через элементы ИЛИ 36, и 27 и ИЛИ

35 блока 21 и дешифратор 3. Сигнал датчика 6 поступая на вход сброса триггера 2 цикла, устанавливает выход его в состояние «О. Нулевой выход триггера 2 через дешифратор 3 отключает приводы рабочего хода 4 рамы, рабочего хода 5 толкателя и привод 8 питателя. Толкатель форм возвращается в свое исходное состояние. Кроме того, сигнал датчика 6 поступает на вход элемента И 34 блока 21. Единичный выход элемента И 34 через элемент

5 ИЛИ 37 поступает на вход сброса триггера 22 опускания второй рамы, обнуляя его выход. Нулевой выход триггера 22 через дещифратор 3 отключает привод 12 опускания второй рамы. Вторая рама поднимается до датчика 17 верхнего положения, сигнал

0 которого поступает на вход элемента И 32 блока 21. Единичный выход элемента И 32 через элемент ИЛИ 38 поступает на вход запуска триггера 23, устанавливая его выход в состояние «1. Этот сигнал через дешифратор 3 включает привод 10 опускания первой рамы. Первая рама, оставляя стопку на второй раме, опускается до датчика 15 нижнего положения, выход которого через дешифратор 3 включает привод 1 1

обратного хода первой рамы. Первый цикл работы конвейера окончен.

Во втором цикле при наличии на позиции выталкивания следующей формы с выхода генератора 1 цикла поступает новый сигнал запуска триггера 2 цикла и устанавливает его в состояние «1. Сигнал с выхода триггера 2 цикла поступает на управляющий вход дещифратора 3, с выходов которого на управляющие входы поступают сигналы включения приводов 8 питателя и 5 рабочего хода толкателя форм. Толкатель рабочим ходом выталкивает форму на конвейер до включения датчика 7 промежуточного положения. С включением датчика 7 через дещифратор 3 включается привод 9, который замедляет движение толкателя форм. Форма соединяется со стопкой на конвейере. Через дешифратор 3 включается привод 4 рабочего хода рамы. Отключается датчик 7 промежуточного положения толкателя и отключается привод 9. Усилиями привода 4 рамы и привода 5 толкателя, выравненными давлением рабочей жидкости за питателем, вторая рама с формами передвигается на шаг до включения датчика 6 конца рабочего хода толкателя. Включенное состояние описанных выше приводов на всей длине хода толкателя форм и рамы контролируется экраном датчика 17 через элементы ИЛИ 36, И 27 и ИЛИ 35 блока 21 и дешифратор 3. Первая рама заканчивает обратный ход и от датчика 16 через дешифратор 3 привод И отключается. Сигнал датчика 6, поступая на вход сброса триггера 2 цикла, устанавливает его в состояние «О. Нулевой выход триггера 2 через дешифратор 3 отключает приводы рабочего хода 4 рамы, рабочего хода 5 толкателя и привода 8 питателя. Толкатель форм возвращается в свое исходное положение. Кроме того, сигнал датчика 6 поступает на вход элемента И 34 блока 21 селективной работы. Единичный сигнал элемента И 34 через элемент ИЛИ 39 поступает на вход сброса триггера 23 опускания первой рамы, обнуляя его выход. Нулевой выход триггера .23 через дешифратор 3 отключает привод 10 опускания первой рамы.

Первая рама поднимается до датчика 14 верхнего положения, сигнал которого поступает на вход элемента И 29 блока 21. Единичный сигнал элемента И 29 поступает на вход запус1 а триггера 22 опускания второй рамы, устанавливая его в состояние «1. Сигнал с выхода триггера 22 через дешифратор 3 включает привод 12 опускания второй рамы. Вторая рама опускается, оставляя стопку на первой раме, до датчика 18 нижнего положения, выход которого через дещифратор 3 включает привод 13 обратного хода второй рамы.

Полный цикл работы конвейера окончен. Далее циклы повторяются.

При работе по второй программе единичный сигнал с выхода 25 блока 20 задания программ поступает на входы элементов И 28, 30, 31 и 33, подготавливая их к работе. Обе рамы находятся в исходных положениях, сигналы с выходов датчиков 16 и 19 равны «1, сигналы выходов элементов И 30 и 31 равны «1 и через элементы ИЛИ 39 и 37 поступают на входы сброса триггеров 23 и 22 опускания рам конвейера, обнуляя их выходы. При нулевых выходах триггеров 22 и 23 через дешифратор 3 отключаются приводы 10 и 12 опускания рам. Обе рамы поднимаются до датчиков 14 и 17 верхних положений. При наличии на позиции выталкивания формы с выхода генератора

5

1цикла поступает сигнал запуска триггера

2цикла и устанавливает его в состояние «1. Сигнал с выхода триггера 2 цикла поступает на управляющий вход дешифратора 3, с выходов которого на управляю0 ш,ие входы поступают сигналы включения приводов Питателя 8 и рабочего хода 5 толкателя форм. Толкатель рабочим ходом выталкивает форму на конвейер до включения датчика 7 промежуточного положения. С включением датчика 7 через дешифратор

3 включается привод 9, который замедляет движение толкателя форм. Форма соединяется со стопкой на конвейере. Через дещифратор 3 включается привод 4 рабочего хода рам. Отключается датчик 7 промежуточного положения толкателя и

0 отключается привод 9. Усилиями приводов 4, рам и 5 толкателя, выравненными давлением рабочей жидкости за питателем, обе рамы с формами передвигаются на шаг до включения датчика 6 конца

5 рабочего хода толкателя форм. Рамы механически блокированы между собой, потому совместное движение их строго синхронизировано.

Экраны датчиков 16 и 19 исходных положений рам выполнены таким образом,

0 что вначале теряет сигнал датчик 16 исходного положения первой рамы, затем теряет сигнал датчик 19 исходного положения второй рамы для обеспечения правильной работы триггера 22. Включенное состояние описанных выше приводов на всей длине хода толкателя форм и рам контролируется экранами датчиков 14 и 17 через элементы И 28 и ИЛИ 35 блока 21 и дешифратор 3. Сигнал датчика 6, поступая на вход сброса триггера 2 цикла, устанавливает его

0 в состояние «О. Нулевой выход триггера 2 через дещифратор 3 отключает приводы рабочего хода 4 рам, рабочего хода 5 толкателя форм и привода 8 питателя. Толкатель форм возвращается в свое исходное положение. Кроме того, сигнал датчика 6 по5 ступает на вход элемента И 33 блока 21. Единичный выход элемента И 33 через элемент ИЛИ 38 поступает на вход запуска триггера 23 опускания первой рамы. Выход триггера 23 становится равным «1 и через дешифратор 3 включает привод 10 опускания первой рамы. Первая рама, оставляя стопку на второй раме, опускается до датчика 15 нижнего положения, выход которого через дешифратор 3 включает привод 11 обратного хода первой рамы. Первая рама возвращается до датчика 16 исходного состояния. Выход элемента И 30 становится равным «1 и сигнал через элемент ИЛИ 39 поступает на вход сброса триггера 23, устанавливая выход его в состояние «О. Нулевой выход триггера 23 через дешифратор 3 отключает привод 10.

Первая рама поднимается до датчика 14 верхнего положения. Выход элемента И 29 становится равным «1 и сигнал поступает на вход запуска триггера 22 опускания второй рамы, устанавливая выход его

в состояние «1. Единичный выход триггера 22 через дешифратор 3 включает привод 13 опускания второй рамы. Вторая рама опускается до датчика 18 нижнего положения, сигнал с выхода которого через дешифратор 3 включает привод 13 обратного хода второй рамы. Вторая рама возвраш,ается до датчика 19 исходного положения. Сигнал с выхода элемента И 31 становится равным «1 и через элемент ИЛИ 37 поступает на вход сброса, триггера 22, устанавливая выход его в состояние «О. Нулевой выход триггера 22 через дешифратор 3 отключает привод 12. Вторая рама поднимается до датчика 17 верхнего положения.

Цикл работы конвейера заканчивается. Длины экранов датчиков рабочих и обратных ходов и подъема рам конвейера равны рабочим и обратным ходам и высотам подъема рам конвейера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления шагающим конвейером | 1983 |

|

SU1106763A1 |

| Устройство управления шагающим конвейером | 1985 |

|

SU1331753A1 |

| Система управления гидравлическим прессом | 1983 |

|

SU1108020A1 |

| Установка для изготовления,сборки и перемещения безопочных форм,собранных в непрерывную горизонтальную стопку | 1984 |

|

SU1183284A1 |

| Система программного управления | 1980 |

|

SU875342A1 |

| Устройство для управления формовочной машиной | 1987 |

|

SU1405945A1 |

| Многоканальное устройство для программного управления | 1988 |

|

SU1580321A1 |

| Устройство управления формовочным прессом | 1985 |

|

SU1268435A1 |

| Устройство для программного управления формовочной линией | 1987 |

|

SU1564591A1 |

| Устройство для программного управления формовочной линией | 1980 |

|

SU883873A1 |

УСТРОЙСТВО ПРОГРАММНОГО УПРАВЛЕНИЯ ШАГАЮЩИМ КОНВЕЙЕРОМ, содержащее блок задания про-грамм, генератор циклов, подключенный к первому входу триггера циклов, второй вход которого соединен с выходом датчика конца хода толкателя форм, а выход - с первым входом дешифратора, выходы которого подключены соответственно к приводам рабочего хода толкателя форм, замедления толкателя форм, питателя, рабочего хода рам, опусканий рам, обратного хода рам, при этом привод опусканий первой рамы соединен с входами датчиков верхнего и нижнего положений пер.вой рамы, выход привода обратного хода рам соединен с входом датчика исходного положения первой рамы, выходы привода опусканий второй рамы соединены с входами датчиков верхнего и нижнего положений второй рамы, а привод обратного хода второй рамы соединен с датчиком исходного положения второй рамы, привод замедления толкателя форм соединен с приводом питателя и приводом рабочего хода толкателя форм, который соединен с датчиком промежуточного положения толкателя форм и с датчиком конца хода, привод питателя соединен с приводом рабочего хода рам, отличающееся тем, что, с целью повышения надежности устройства в работе, оно снабжено триггерами опускания рам и блоком селекции, выполненным на восьми элементах И и пяти элементах ИЛИ, при этом выход первого элемента И соединен с первым входом первого элемента ИЛИ, второй вход которого соединен с выходом второго элемента И, первый и второй входы которого соединены с входами второго элемента ИЛИ, выход четвертого элемента И соединен с первым входом пятого элемента ИЛИ, второй вход которого объединен с первым входом третьего элемента ИЛИ и подключен к выходу восьмого элемента И, выход пятого элемента И соединен с вторым входом третьего элемента ИЛИ, выходы шестого и седьмого элементов И соединены с входами четвертого элемента ИЛИ, первые входы первого, шестого и восьмого элементов И объединены и. подключены к первому выходу блока задания программ, третий вход второго (Р элемента И объединен с первыми входами четвертого, пятого и седь.мого элементов И и (Л подключен к второму выходу блока задания программ, третий выход которого соединен с третьим входом пятого элемента ИЛИ, первые входы второго и третьего элементов И объединены и подключены к выходу датчика верхнего положения первой рамы, вторые входы второго, шестого и седьмого элементов И объединены и подключены к датчику верхнего положения второй рамы, to вторые входы третьего и четвертого элементов И подключены к датчику ис.ходного положения первой рамы, второй вход пятого со и третий вход шестого элементов И подключены к датчику исходного положения второй рамы, а третий вход седьмого и второй вход восьмого элементов И подключены к датчику конца хода толкателя форм, при этом выходы третьих элементов И и ИЛИ подключены к входам триггера опускания второй рамы, а выходы четвертого и пятого элементов ИЛИ подключены к входам триггера опускания первой рамы, выходы триггеров опускания первой и второй рам соединены соответственно с вторым и третьим входами дешифратора, четвертый вход которого соединен с выходами первого элемента ИЛИ.

фиг.2

| Устройство для программного управления перемещением транспортного механизма | 1977 |

|

SU739474A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1985-09-07—Публикация

1984-03-27—Подача