Изобретение относится к области обработки металлов давлением и может быть использовано при получении осесимметричных деталей с фланцем и одновременным формированием периодического профиля на периферийной поверхности фланца, например цилиндрических и конических зубчатых колес.

Цель - повышение производительности процесса путем одновременного формирования фланца и периодического профиля на его периферии.

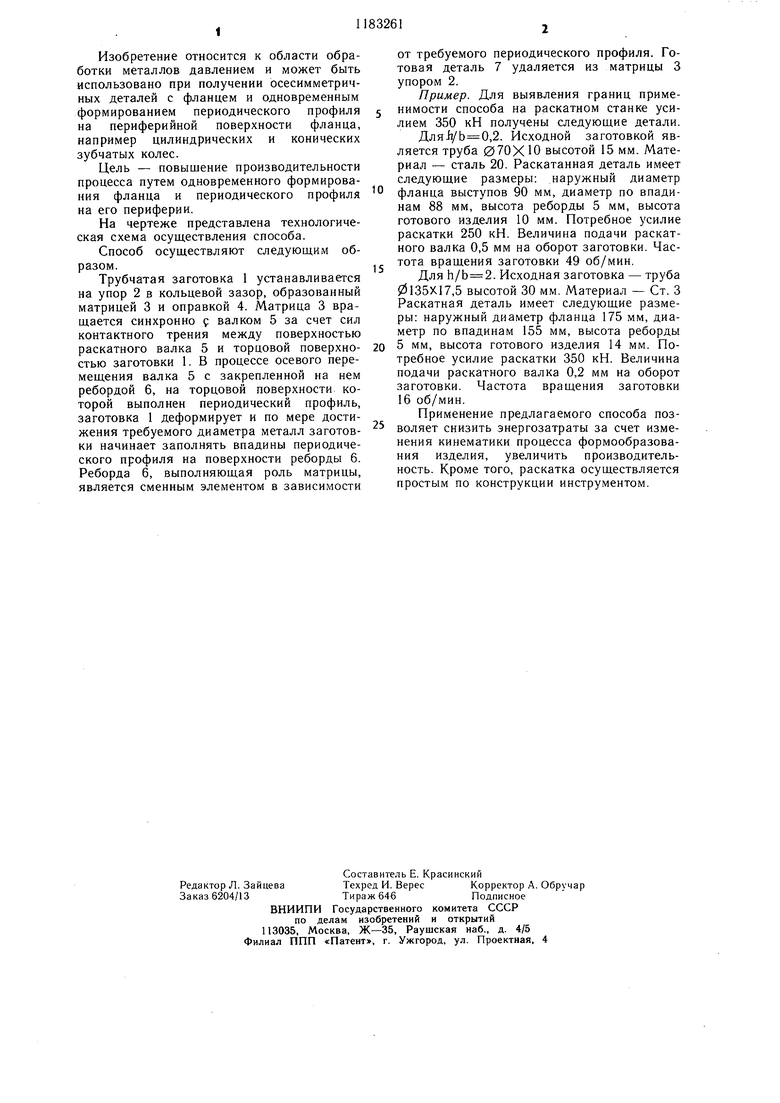

На чертеже представлена технологическая схема осуществления способа.

Способ осуществляют следующим образом.

Трубчатая заготовка 1 устанавливается на упор 2 в кольцевой зазор, образованный матрицей 3 и оправкой 4. Матрица 3 вращается синхронно 9 валком 5 за счет сил контактного трения между поверхностью раскатного валка 5 и торцовой поверхностью заготовки 1. В процессе осевого перемещения валка 5 с закрепленной на нем ребордой 6, на торцовой поверхности которой выполнен периодический профиль, заготовка 1 деформирует и по мере достижения требуемого диаметра металл заготовки начинает заполнять впадины периодического профиля на поверхности реборды 6. Реборда 6, выполняющая роль матрицы, является сменным элементом в зависимости

от требуемого периодического профиля. Готовая деталь 7 удаляется из матрицы 3 упором 2.

Пример. Для выявления границ применимости способа на раскатном станке усилием 350 кН получены следующие детали.

ДляЬ/Ь 0,2. Исходной заготовкой является труба 070X10 высотой 15 мм. Материал - сталь 20. Раскатанная деталь имеет следующие размеры: наружный диаметр фланца выступов 90 мм, диаметр по впадинам 88 мм, высота реборды 5 мм, высота готового изделия 10 мм. Потребное усилие раскатки 250 кН. Величина подачи раскатного валка 0,5 мм на оборот заготовки. Частота вращения заготовки 49 об/мин.

Для . Исходная заготовка - труба

0135X17,5 высотой 30 мм. Материал - Ст. 3 Раскатная деталь имеет следующие размеры: наружный диаметр фланца 175 мм, диаметр по впадинам 155 мм, высота реборды 5 мм, высота готового изделия 14 мм. Потребное усилие раскатки 350 кН. Величина подачи раскатного валка 0,2 мм на оборот заготовки. Частота вращения заготовки 16 об/мин.

Применение предлагаемого способа позволяет снизить энергозатраты за счет изменения кинематики процесса формообразования изделия, увеличить производительность. Кроме того, раскатка осуществляется простым по конструкции инструментом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для раскатки осесимметричных изделий | 1984 |

|

SU1222376A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| Способ изготовления кольцевых заготовок раскаткой | 1982 |

|

SU1038033A1 |

| Устройство для раскатки осесимметричных изделий | 1989 |

|

SU1703223A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2009 |

|

RU2400317C1 |

| СПОСОБ БОКОВОГО ВЫДАВЛИВАНИЯ КОЛЬЦЕВЫХ ПРОФИЛЕЙ ПРИ ГОРЯЧЕЙ РАСКАТКЕ МАЛОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2573461C1 |

| СПОСОБ КОМБИНИРОВАННОЙ РАСКАТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2567071C1 |

| Способ выдавливания зубьев на изделиях | 1977 |

|

SU940974A1 |

| Способ получения осесимметричных деталей | 1986 |

|

SU1488087A1 |

| Способ изготовления кольцевых деталей | 1988 |

|

SU1697953A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ, преимущественно с фланцем, из малоуглеродистых сталей, включающий установку полой цилиндрической заготовки в матрицу, введение внутрь заготовки оправки и холодную торцовую раскатку, отличающийся тем, что, с целью повышения производительности путем одновременного формирования фланца и периодического профиля на его периферии, раскатку заготовки осуществляют валки с ребордой, на поверхности которой, обращенной к наружной боковой поверхности заготовки, выполнен периодический профиль в виде впадины и выступов, при этом -h-

| Половников В | |||

| В | |||

| и др | |||

| Изготовление цилиндрических зубчатых колес прокаткой | |||

| - М.-Л.: Машгиз, 1961, с | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Панасенков О | |||

| И | |||

| Новый технологический процесс изготовления давлением венцов зубчатых колес наружного зацепления | |||

| - Кузнечно-штамповочное производство | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Инструмент для раскатки круглых заготовок | 1977 |

|

SU711732A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Полуавтомат для холодной прокатки заготовок в торец | 1979 |

|

SU884809A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| nScx | |||

Авторы

Даты

1985-10-07—Публикация

1983-07-08—Подача