2. Устройство по п, 1. о т л и- чающееся тем. что формовочная поверхность дополнительного валка выполнена рельефной.

3. Устройство по п. I, о т л и чающееся тем, что консольные части валков соединены стяжной планкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для прокатки зубчатых колес | 1989 |

|

SU1750824A1 |

| Стенд для прокатки кольцевых деталей с внутренним профилем | 1989 |

|

SU1697958A1 |

| Стан для прокатки порошка | 1978 |

|

SU732076A1 |

| Устройство для накатки зубьев на кольцевых заготовках | 1979 |

|

SU780940A1 |

| Устройство для восстановления зубчатых колес с внутренними зубьями | 1988 |

|

SU1641495A1 |

| Устройство для формования изделий из порошка | 1987 |

|

SU1528669A1 |

| Устройство для раскатки осесимметричных изделий | 1980 |

|

SU860929A1 |

| Инструмент для накатки зубчатыхКОлЕС | 1979 |

|

SU841746A1 |

| Комплект инструмента для накатки цилиндрических зубчатых колес | 1980 |

|

SU927399A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ВОССТАНОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 1996 |

|

RU2113311C1 |

1. УСТРОЙСТВО ДЛЯ НАКАТКИ ПОРОШКА НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ КОЛЕЦ,- включающее матрицу, формовочный валок и прижимной механизм, отличающееся тем, что, с целью повьтеш1я производительно- сти накатки, улучшения качества изделий j расшиоения технологических возможностей и упрощения его конструкции оно снабжено дополнительным формовочным валком, матрица имеет неподвижную планшайбу, валки - ре-. борды с коническими поверхностями, нажимной механизм выполнен в виде конусного холостого хвостовика, валки установлены в планшайбе с возможностью вертикального перемещения, а конусный хвостовик уста9 новлен эксцентрично оси матрицы с возможностью взаимодействия с ребордами валков. эо 9д СО ЭО

1

. Изобретение относится к порошко- вой металлургии а именно к устройствам для нанесения покрытий из по- рощков на внутренние поверхности колец, а также для формования кольцевых деталей из металлических порошков .

Целью изобретения является повышение производительности накатки, улучшение качества изделий, расши- рение технологических возможностей и упрощение конструкции устройства.

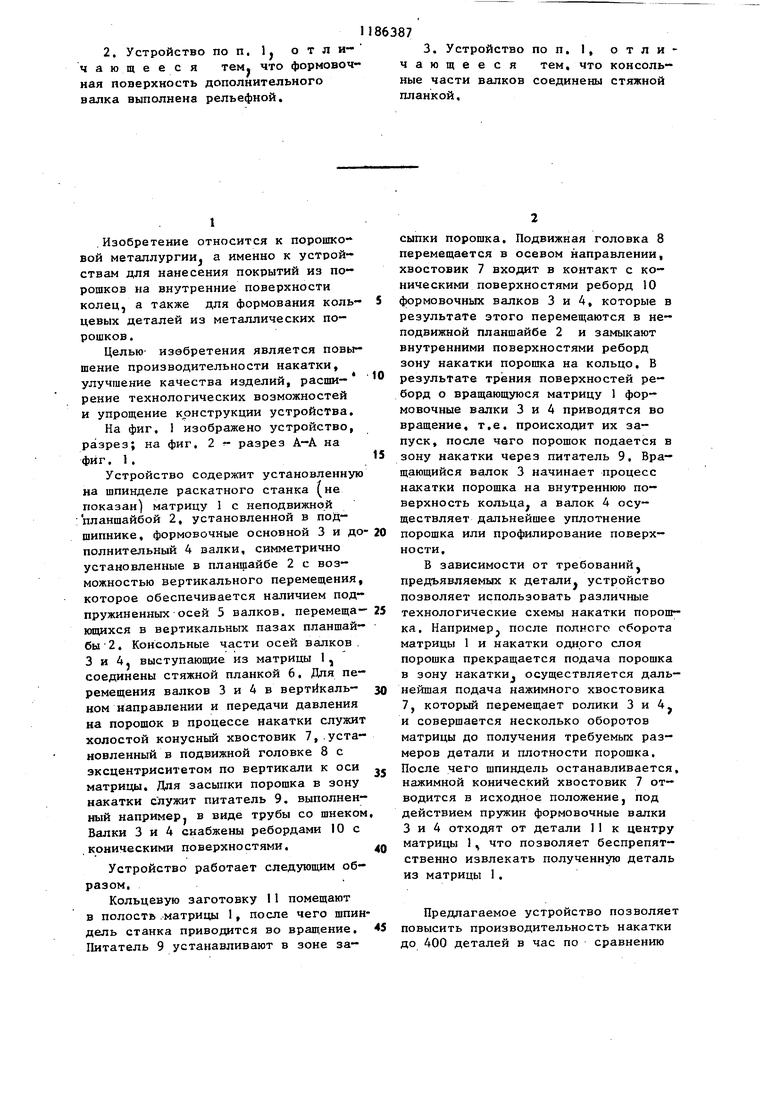

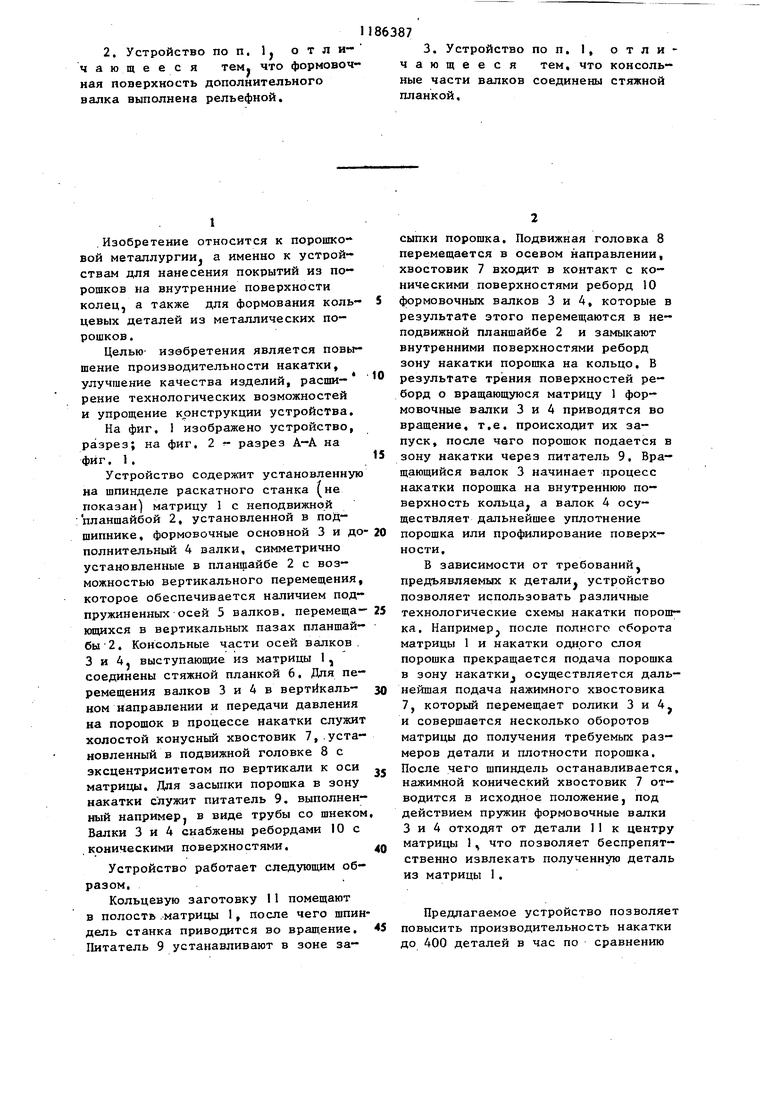

На фиг, 1 изображено устройство, разрез; на фиг. 2 разрез А-А на фиг. 1.

Устройство содержит установленную на шпинделе раскатного станка не показан) матрицу 1 с неподвижной : планшайбой 2, установленной в подшипнике, формовочные основной 3 и до полнительный 4 валки, симметрично установленные в планшайбе 2 с возможностью вертикального перемещения, которое обеспечивается наличием подпружиненных осей 5 валков, перемеща- ющихся в вертикальных пазах планшай- бы2. Консольные части осей валков. 3 и 4. выступающие из матрицы 1 . соединены стяжной планкой 6. Для перемещения валков 3 и 4 в вертикальном направлении и передачи давления на порошок в процессе накатки служит холостой конусный хвостовик 7,.установленный в подвижной головке 8 с эксцентриситетом по вертикали к оси матрицы. Для засыпки порошка в зону накатки служит питатель 9. выполненный напримерJ в виде трубы со шнеком Валки 3 и 4 снабжены ребордами 10 с .коническими поверхностями,

Устройство работает следующим образом.

Кольцевую заготовку 11 помещают в полость .-матрицы 1, после чего шпиндель станка приводится во вращение. Питатель 9 устанавливают в зоне засыпки порошка. Подвижная головка 8 перемещается в осевом направлении, хвостовик 7 входит в контакт с коническими поверхностями реборд 10 формовочных валков 3 и 4, которые в результате этого перемещаются в неподвижной планшайбе 2 и замыкают внутренними поверхностями реборд зону накатки порошка на кольцо. В результате трения поверхностей реборд о вращающуюся матрицу 1 формовочные валки 3 и 4 приводятся во вращение, т.е. происходит их запуск, после чего порошок подается в зону накатки через питатель 9. Вращающийся валок 3 начинает процесс накатки порошка на внутреннюю поверхность кольца а валок 4 осуществляет дальнейшее уплотнение порошка или профилирование поверхности.

В зависимости от требованийj предъявляемых к детали устройство позволяет использовать различные технологические схемы накатки порошка. НапримерJ после полного оборота матрицы 1 и накатки одного слоя порошка прекращается подача порошка в зону накатки осуществляется дальнейшая подача нажимного хвостовика 7, который перемещает ролики 3 и 4 и совершается несколько оборотов матрицы до получения требуемых размеров детали и плотности порошка. После чего шпиндель останавливается нажимной конический хвостовик 7 отводится в исходное положение, под действием пружин формовочные валки 3 и 4 отходят от детали 11 к центру матрицы 1 что позволяет беспрепятственно извлекать полученную деталь из матрицы 1.

Предлагаемое устройство позволяе повысить производительность накатки до 400 деталей в час по сравнению

3

с 180-1240 деталями в час на извест ном устройствеJ при этом повьшается качество слоя за счет- ликвидации трещин и расслоений, вызванных проскальзыванием порошка в известном устройстве.

Кроме того, расширяются технологические возможности устройства в связи с возможностью изготовления

деталей сложного профиля, многослойных изделий, в том числе из различных порошков, а также изделий с переменной плотностью слоя по сечению.

Предлагаемое устройство характеризуется простотой и экономичностью, поскольку не требует специального привода.

| Устройство для электроконтактного нанесения покрытий из порошка | 1982 |

|

SU1030096A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Рабочая клеть стана для прокатки порошков | 1978 |

|

SU725817A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-10-23—Публикация

1982-04-06—Подача