Изобретение относится к обработке металлов давлением, в частности к матрицам для прессования профилей с выступами и впадинами, и может быть использовано в металлургии и машиностроении преимущественно для изготовления заготовок спирального конце- В.ого режущего инструмента типа кон цевых фрез, сверл, зенкеров и т.п.

Цель изобретения - уменьшение габаритных размеров, снижение трудоемкости приготовления и расширение технологических возможностей путем обеспечения прессования профилей с пресс-остатком.

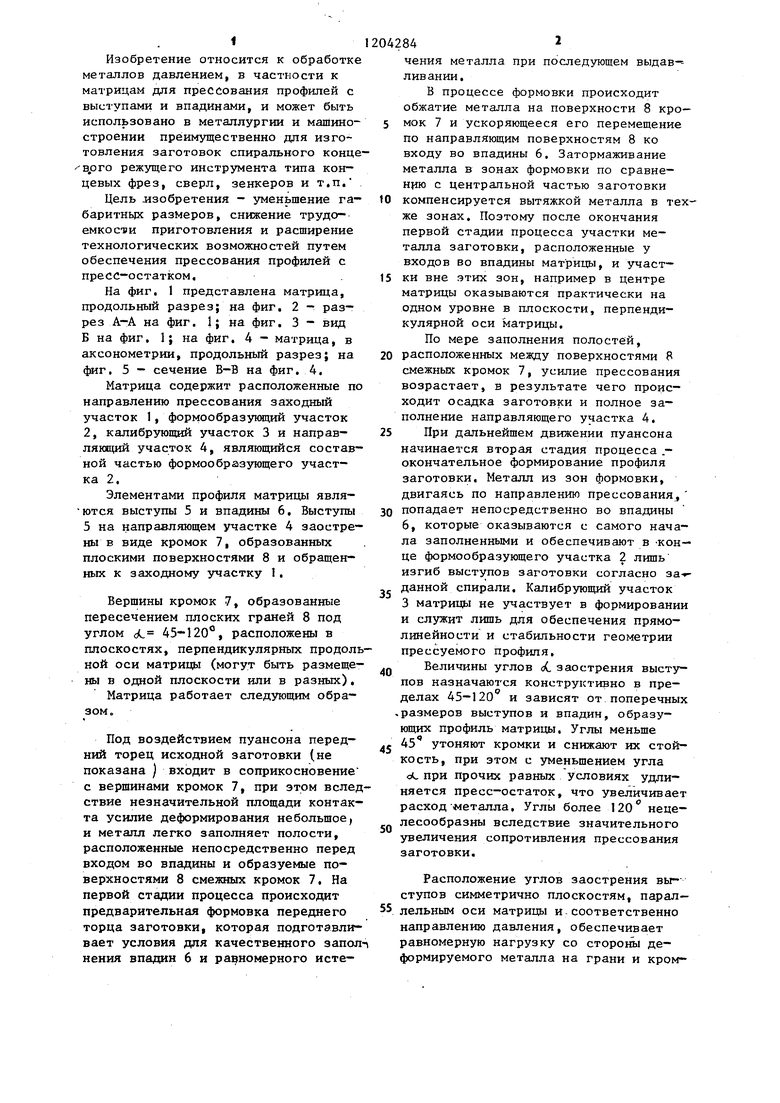

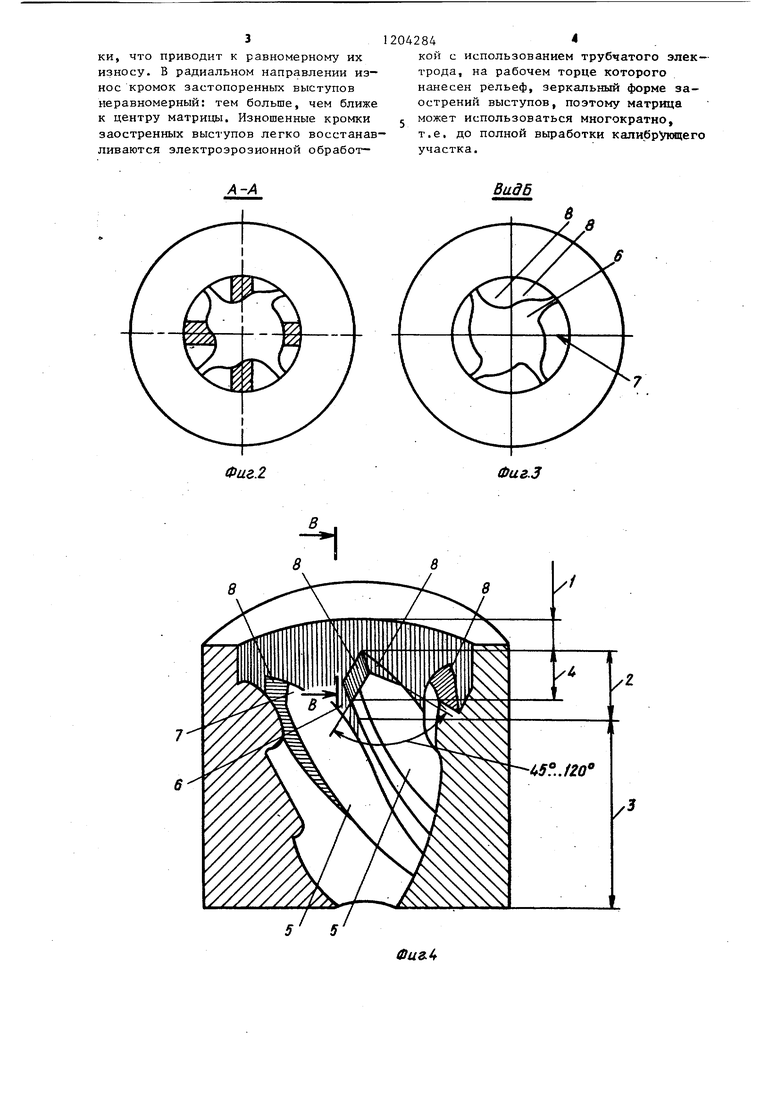

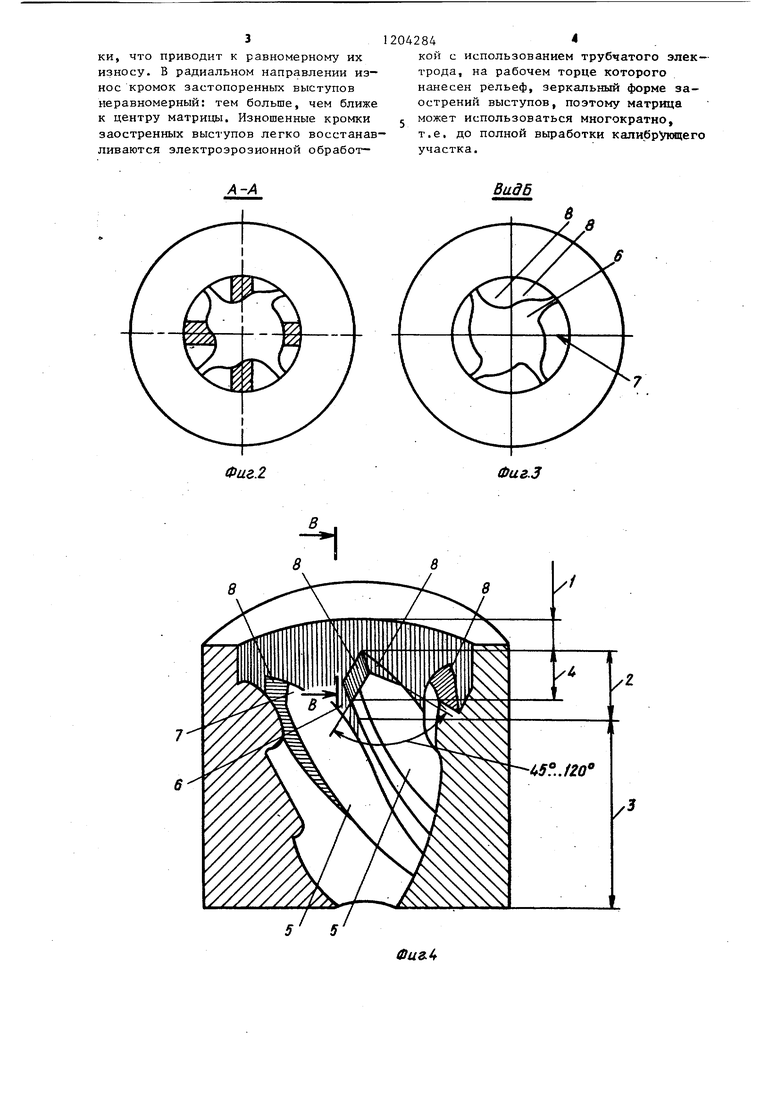

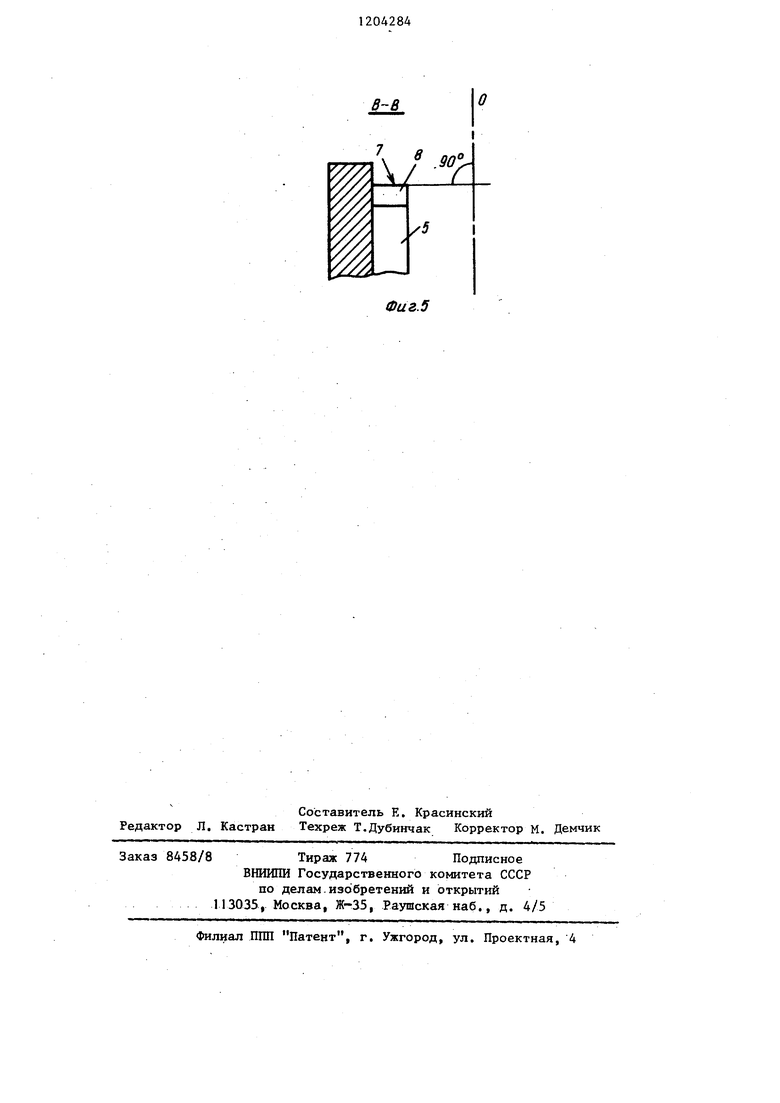

На фиг. 1 представлена матрица, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - матрица, в аксонометрии, продольный разрез; на фиг. 5 - сечение В-В на фиг. 4.

Матрица содержит расположенные по направлению прессования заходный участок 1, формообразунщий участок 2, калибрующий участок 3 и направляющий участок 4, являющийся составной частью формообраззпощего участка 2.

Элементами профиля матрицы явля- ются выступы 5 и впадины 6. Выступы 5 на направляющем участке 4 заострены в виде кромок 7| образованных плоскими поверхностями 8 и обращенных к заходному участку 1.

Вершины кромок 7, образованные пересечением плоских граней 8 под углом dL 45-120, расположены в плоскостях, перпендикулярных продольной оси матри1 1 (могут быть размещены в одной плоскости или в разных).

Матрица работает следующим образом.

Под воздействием пуансона передний торец исходной заготовки (не показана ) входит в соприкосновение с вершинами кромок 7, при этом вследствие незначительной площади контакта усилие деформирования небольшое, и металл легко заполняет полости, расположенные непосредственно перед входом во впадины и образуемые поверхностями 8 смежных кромок 7. На первой стадии процесса происходит предварительная формовка переднего торца заготовки, которая подготавливает условия для качественного заполп нения впадин 6 и ра |номерного исте

5

чения металла при последующем выдавливании.

В процессе формовки происходит обжатие металла на поверхности 8 кромок 7 и ускоряющееся его перемещение по направляющим поверхностям 8 ко входу во впадины 6. Затормаживание металла в зонах формовки по сравнению с центральной частью заготовки компенсируется вытяжкой металла в тех- же зонах. Поэтому после окончания первой стадии процесса участки металла заготовки, расположенные у входов во впадины матрицы, и участки вне этих зон, например в центре матрицы оказываются практически на одном уровне в плоскости, перпендикулярной оси матрицы.

По мере заполнения полостей, 0 расположенных между поверхностями 8 смежных кромок 7, усилие прессования возрастает, в результате чего происходит осадка заготовки и полное заполнение направляющего участка 4.

При дальнейшем движении пуансона

начинается вторая стадия процесса .- окончательное формирование профиля

заготовки. Металл из зон формовки, двигаясь по направлению прессования, попадает непосредственно во впадины 6, которые оказываются с самого начала заполненными и обеспечивают в Кон- це формообразующего участка 2 лшпь изгиб выступов заготовки согласно данной спирали. Калибрующий участок 3 матрицы не участвует в формировании и служит лишь для обеспечения прямолинейности и стабильности геометрии прессуемого профиля.

Величины углов вС заострения высту-

5

0

5

0

5

0

пов назначаются конструктивно в пределах 45-120 и зависят от поперечных .размеров выступов и впадин, образующих профиль матрицы. Углы меньше 45 утоняют кромки и снижают их стойкость, при этом с уменьшением угла при прочих равных условиях удлиняется пресс-остаток, что увеличивает расход -металла. Углы более 120 нецелесообразны вследствие значительного увеличения сопротивления прессования заготовки.

Расположение углов заострения выступов симметрично плоскостям, парал- 55 лельным оси матрицы и соответственно направлению давления, обеспечивает равномерную нагрузку со сторода деформируемого металла на грани и кромки, что приводит к равномерному их износу. В радиальном направлении износ кромок застопоренных выступов неравномерный: тем больше, чем ближе к центру матрицы. Изношенные кромки заостренных выступов легко восстанавливаются электрозрозионной обработ-

А-А

1204284

кой с использованием трубчатого электрода, на рабочем торце которого нанесен рельеф, зеркальный форме заострений выступов, поэтому матрица , может использоваться многократно, т.е. до полной выработки кали(5рую1цего участка.

Вадб

а

Фи.г.2

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ВНУТРЕННИМ ВИНТООБРАЗНЫМ ОРЕБРЕНИЕМ | 2014 |

|

RU2554261C1 |

| Матрица для прессования круглых прутков | 1981 |

|

SU975135A1 |

| Инструмент для изготовления шестигранных головок болтов | 1989 |

|

SU1690940A1 |

| Матрица для прессования изделий из тугоплавких металлов | 1980 |

|

SU961812A1 |

| Матрица для прессования профилированных заготовок и способ ее изготовления | 1986 |

|

SU1389989A1 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1995 |

|

RU2092259C1 |

| Матрица для прессования изделий с выступами и впадинами | 1974 |

|

SU504575A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРЯМОУГОЛЬНЫХ ПРОФИЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2003 |

|

RU2255823C1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329108C2 |

| Способ изготовления полых тонкостенных изделий с многослойным краевым утолщением в виде профильного венца | 1987 |

|

SU1480956A1 |

,1 ,

Фиг.

:fl.

Составитель Е. Красинский Редактор Л. Кастран Техреж Т.Дубинчак Корректор М. Демчик

8458/8

Тираж 774 Подписное ВНИИПИ Государственного комитета СССР

по делам.изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ШШ Патент, г. Ужгород, ул. Проектная, 4

Фиг.5

| МАТРИЦА С КАЛИБРУЮЩИМ ПОЯСКОМ ДЛЯ ПРЕССОВАНИЯ ТРУБ И ПРОФИЛЕЙ | 0 |

|

SU194736A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Матрица для прессования изделий | 1981 |

|

SU1021487A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Матрица для прессования изделий | 1972 |

|

SU455766A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-01-15—Публикация

1984-02-22—Подача