Изобретение относится к производству железобетонных изделий и может быть использовано при армировании форм напряженными стержнями .

Цель изобретения - повышение произ- водительности труда за счет точности установки стержней в упоры формы.

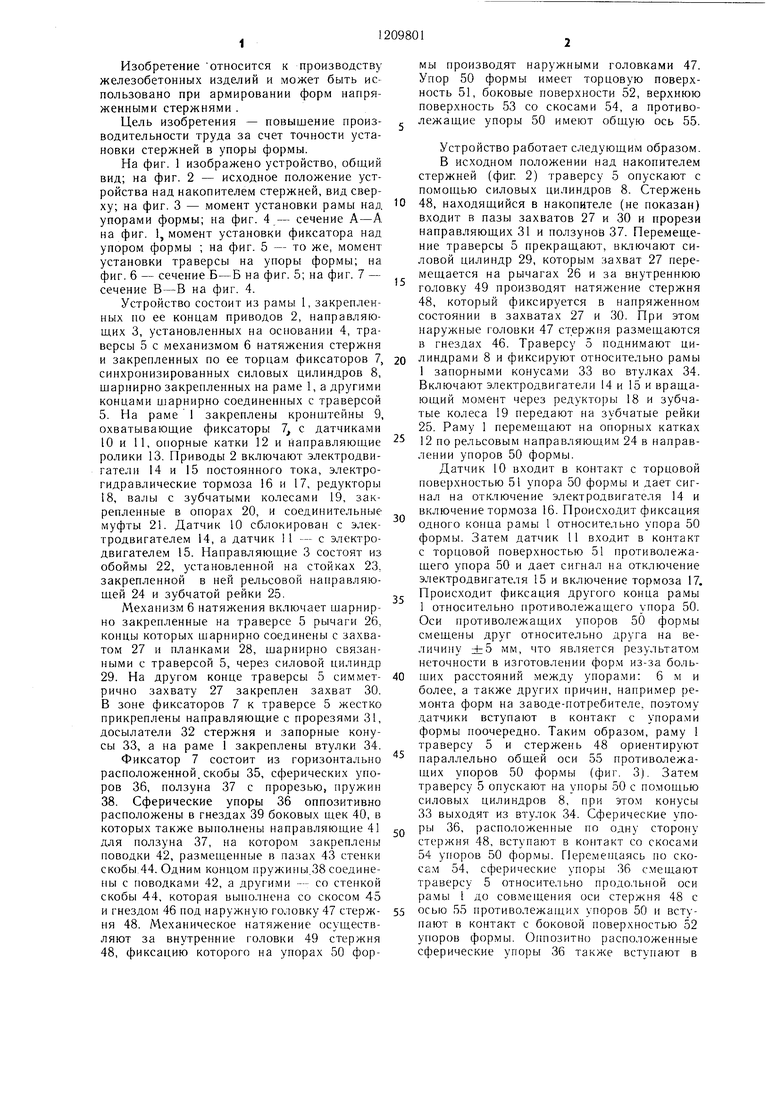

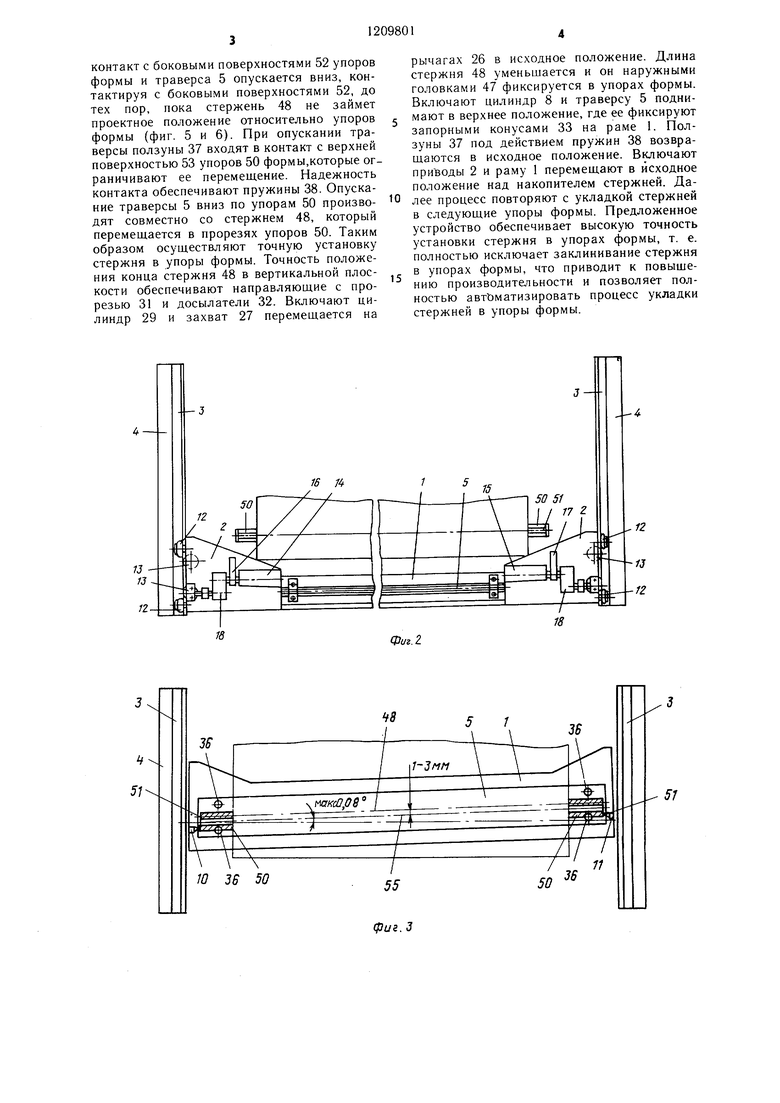

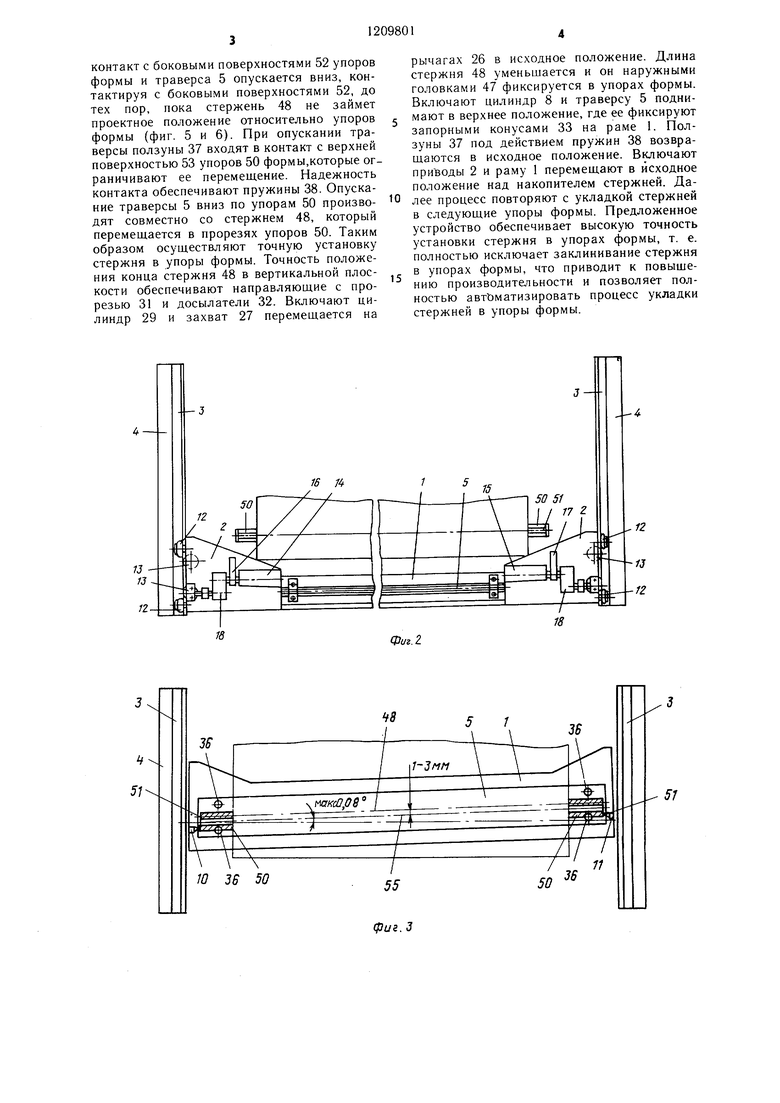

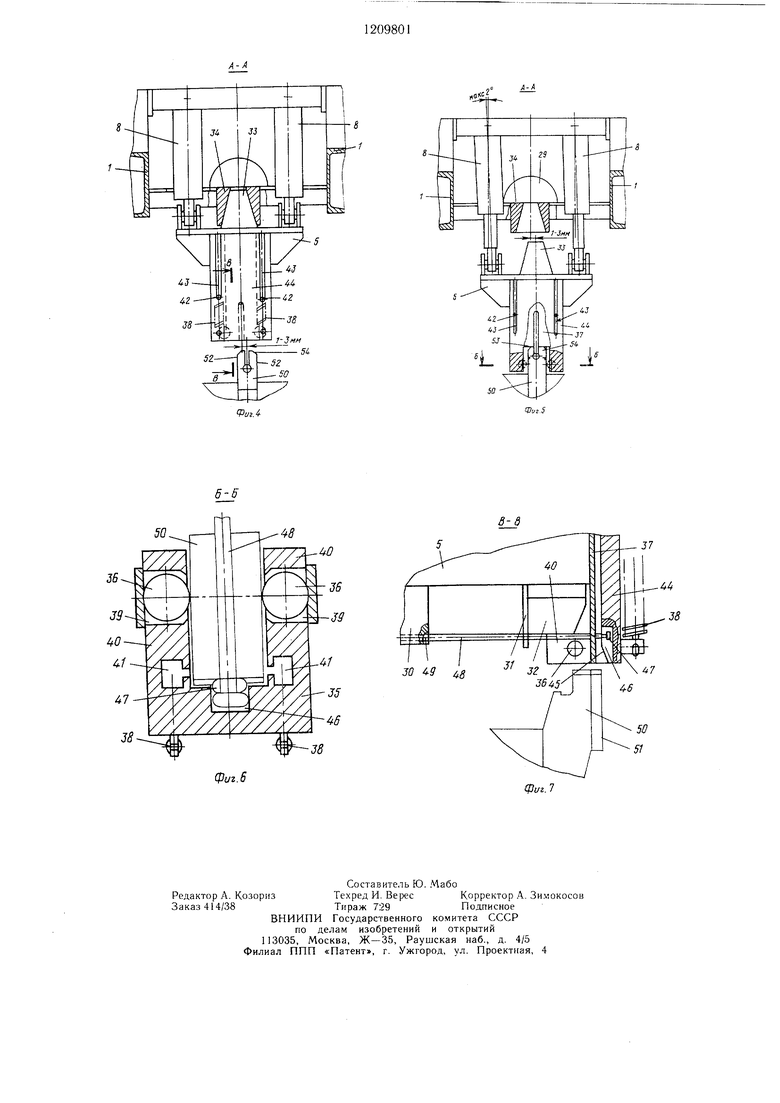

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - исходное положение устройства над накопителем стержней, вид сверху; на фиг. 3 - момент установки рамы над упорами формы; на фиг. 4 - сечение А-А на фиг. 1, момент установки фиксатора над упором формы ; на фиг. 5 - то же, момент установки траверсы на упоры формы; на фиг. 6 - сечение Б-Б на фиг. 5; на фиг. 7 - сечение В-В на фиг. 4.

Устройство состоит из рамы 1, закрепленных по ее концам приводов 2, направляющих 3, установленных на основании 4, траверсы 5 с механизмом 6 натяжения стержня и закрепленных по ее торцам фиксаторов 7, синхронизированных силовых цилиндров 8, щарнирно закрепленных на раме 1, а другими концами щарнирно соединенных с траверсой 5. На раме 1 закреплены кронштейны 9, охватывающие фиксаторы 1, с датчиками 10 и 11, опорные катки 12 и Направляющие ролики 13. Приводы 2 включают электродвигатели 14 и 15 постоянного тока, электрогидравлические тормоза 16 и 17, редукторы 18, валы с зубчатыми колесами 19, закрепленные в опорах 20, и соединительные муфты 21. Датчик 10 сблокирован с электродвигателем 14, а датчик 1 1 - с электродвигателем 15. Направляющие 3 состоят из обоймы 22, установленной на стойках 23, закрепленной в ней рельсовой направляющей 24 и зубчатой рейки 25.

Механизм 6 натяжения включает щарнирно закрепленные на траверсе 5 рычаги 26, концы которых щарнирно соединены с захватом 27 и планками 28, щарнирно связанными с траверсой 5, через силовой цилиндр 29. На другом конце траверсы 5 симмет- рично захвату 27 закреплен захват 30. В зоне фиксаторов 7 к траверсе 5 жестко прикреплены направляющие с прорезями 31, досылатели 32 стержня и запорные конусы 33, а на раме 1 закреплены втулки 34.

Фиксатор 7 состоит из горизонтально расположенной, скобы 35, сферических упоров 36, ползуна 37 с прорезью, пружин 38. Сферические упоры 36 оппозитивно расположены в гнездах 39 боковых щек 40, в которых также выполнены направляющие 41 для ползуна 37, на котором закреплены поводки 42, размеп 1енные в пазах 43 стенки скобы.44. Одним концом пружины,38 соединены с поводками 42, а другими -- со стенкой скобы 44, которая выполнена со скосом 45 и гнездом 46 под наружную головку 47 стерж- ня 48. Механическое натяжение осуществляют за внутренние головки 49 стержня 48, фиксацию которого на упорах 50 фор

j

О

0

Q 5

5

мы производят наружными головками 47. Упор 50 формы имеет торцовую поверхность 51, боковые поверхности 52, верхнюю поверхность 53 со скосами 54, а противолежащие упоры 50 имеют общую ось 55.

Устройство работает следующим образом.

В исходном положении над накопителем стержней (фиг. 2) траверсу 5 опускают с помощью силовых цилиндров 8. Стержень 48, находящийся в накопителе (не показан) входит в пазы захватов 27 и 30 и прорези направляющих 31 и ползунов 37. Перемещение траверсы 5 прекращают, включают силовой цилиндр 29, которым захват 27 перемещается на рычагах 26 и за внутреннюю головку 49 производят натяжение стержня 48, который фиксируется в напряженном состоянии в захватах 27 и 30. При этом наружные головки 47 стержня размещаются в гнездах 46. Траверсу 5 поднимают цилиндрами 8 и фиксируют относительно рамы 1 запорными конусами 33 во втулках 34. Включают электродвигатели 14 и 15 и вращающий момент через редукторы 18 и зубчатые колеса 19 передают на зубчатые рейки 25. Раму 1 перемещают на опорных катках 12 по рельсовым направляющим 24 в направлении упоров 50 формы.

Датчик 10 входит в контакт с торцовой поверхностью 51 упора 50 формы и дает сигнал на отключение электродвигателя 14 и включение тормоза 16. Происходит фиксация одного конца рамы 1 относительно упора 50 формы. Затем датчик 11 входит в контакт с торцовой поверхностью 51 противолежащего упора 50 и дает сигнал на отключение электродвигателя 15 и включение тормоза 17, Происходит фиксация другого конца рамы 1 относительно противолежащего упора 50. Оси противолежащих упоров 50 формы смещены друг относительно друга на величину ±5 мм, что является результатом неточности в изготовлении форм из-за боль- щих расстояний между упорами: 6 м и более, а также других причин, например ремонта форм на заводе-потребителе, поэтому датч.ики вступают в контакт с упора.ми формы поочередно. Таким образом, раму 1 траверсу 5 и стержень 48 ориентируют параллельно общей оси 55 противолежащих упоров 50 формы (фиг. 3). Зате.м траверсу 5 опускают на упоры 50 с помощью силовых цилиндров 8, при этом конусы 33 выходят из втулок 34. Сферические упоры 36, расположенные по одну сторону стержня 48, вступают в контакт со скосами 54 упоров 50 формы. Перемещаясь но скоса.м 54, сферические упоры 36 с.мещают траверсу 5 относительно продо.чьной оси рамы 1 до совмещения оси стержня 48 с осью 55 противолежапиьх упоров 50 и вступают в контакт с боковой поверхностью 52 упоров формы. Онпозитно расположенные сферические упоры 36 также вступают в

контакт с боковыми поверхностями 52 упоров формы и траверса 5 опускается вниз, контактируя с боковыми поверхностями 52, до тех пор, пока стержень 48 не займет проектное положение относительно упоров формы (фиг. 5 и 6). При опускании траверсы ползуны 37 входят в контакт с верхней поверхностью 53 упоров 50 формы,которые ограничивают ее перемещение. Надежность контакта обеспечивают пружины 38. Опускание траверсы 5 вниз по упорам 50 производят совместно со стержнем 48, который перемещается в прорезях упоров 50. Таким образом осуществляют точную установку стержня в упоры формы. Точность положения конца стержня 48 в вертикальной плоскости обеспечивают направляющие с прорезью 31 и досылатели 32. Включают цилиндр 29 и захват 27 перемещается на

рычагах 26 в исходное положение. Длина стержня 48 уменьщается и он наружными головками 47 фиксируется в упорах формы. Включают цилиндр 8 и траверсу 5 поднимают в верхнее положение, где ее фиксируют запорными конусами 33 на раме 1. Ползуны 37 под действием пружин 38 возвращаются в исходное положение. Включают приводы 2 и раму 1 перемещают в исходное положение над накопителем стержней. Далее процесс повторяют с укладкой стержней в следующие упоры формы. Предложенное устройство обеспечивает высокую точность установки стержня в упорах формы, т. е. полностью исключает заклинивание стержня в упорах формы, что приводит к повыще- нию производительности и позволяет полностью автЪматизировать процесс укладки стержней в упоры формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для загрузки деталей на каретку автооператорной линии | 1977 |

|

SU708000A1 |

| Станок для фрезерования карманов во втулках | 1983 |

|

SU1151376A1 |

| Линия для склеивания пиломатериалов по ширине | 1981 |

|

SU1020244A1 |

| Устройство для формированияпАчКи щиТОВ | 1979 |

|

SU812583A1 |

| Автомат для изготовления радиаторных пластин и сборки радиаторов | 1960 |

|

SU133457A1 |

| Клепальный станок | 1975 |

|

SU526432A1 |

| Станок для заплетки канатов | 1976 |

|

SU614144A1 |

| Устройство для перемещения детали низа обуви в рабочую зону | 1983 |

|

SU1466636A3 |

| Полуавтоматический станок для совместной обработки грифа и корпуса музыкальных инструментов | 1986 |

|

SU1339016A1 |

| Намоточное устройство | 1981 |

|

SU963598A1 |

11

Фиг.2

51

/)-/

иг4

Фиг5

50

8

35

38

Фиг. 6

37

ФигЛ

| Устройство для предварительного натяжения арматурных стержней | 1975 |

|

SU571565A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для фиксации формы при укладке в ее упоры арматурных стержней | 1983 |

|

SU1138467A1 |

Авторы

Даты

1986-02-07—Публикация

1984-03-02—Подача