Изобретение относится к литейному производству и может быть использовано при изготовлении форм и стержней из холоднотвердеющих фосфатных смесей.

Цель изобретения - снижение осыпаемости смеси и увеличение ее прочности.

Предлагаемая смесь содержит материал на основе окислов железа, орто- фосфорную кислоту, аминосилан и огне- упорный наполнитель.

В качестве материала ни основе окислов железа исполь зуют железную окалину, включающую FejO 90 - 100%, FeO - следы, примеси - остальное; Kpofcyc, содержащий, %: - 80-90, FeO 10-20; отход электросталеплавильного производства, содехйсащий, %: fe,04 49-51, SiOj 28-30, MgO 4-6, CaO 1-3, MnO 6-8, AlzO, 2-3; порошок магнитный черный, содержащий, %: ,Fej,0, 92-1ОО, FeO 0-8; железорудный магнетитовь1й концентрат, содержащий, %: Fe.,, 60-70, FeO 20-30, примеси JCDilf

остальное,

В качестве аминосилана используют )f -аминопропилтриэтоксиснлан марки АГМ-9.

В качестве огнезторного наполнителя, можно использовать кварцевый пе- сок, дистен-силлиманит, циркон и т.п.

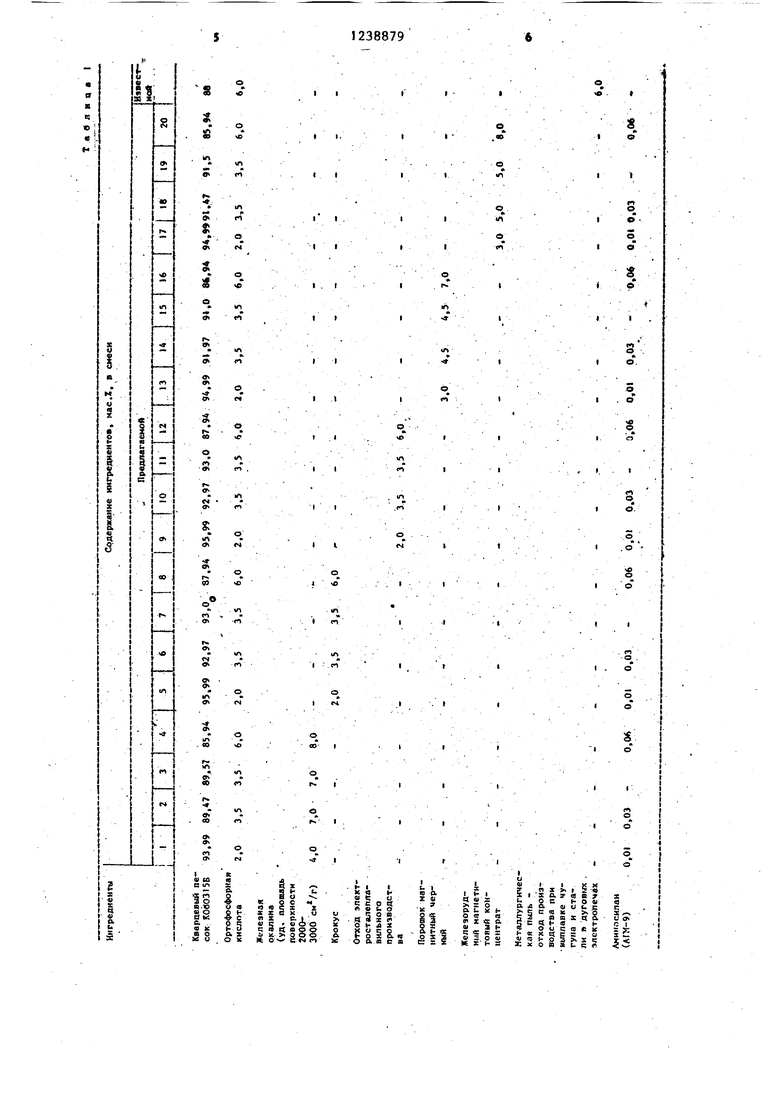

Смеси (табл. 1) готовят следующим образом.

Сгнда

NH2-(CH2)3 SHOC2H5)3-fH3POii Г :

О

(СН2)зШ

- -0-R-0 Si-0

..

Образовавшийся полисилоксанфосфат. представляет собой неорганический полимер, состоящий из цейи, образованной атомами кремния, кислорода и фосфора. Исходя, из схожести в строении ocHOBHbtx структурных элементов силикатов и фосфатов (у силикатов тетраэдр Si04, у фосфатов тетраэдр РОц ), близости размеров тетраэдров (среднее расстояние Si-0 в.тетраэдрах SiO| составляет 1.62 А, а Р-0 в тетраэдрах ,55 А), аналогичного характера связей Р-О-Р и81-0-5, определяющегося близостью электрон-

В песок вводят необходимое количество аминосилана, растворенного в этиловом спирте в соотнощении 1:20, и перемешивают, в течение 5 мин, после чего добавляют материал на основе окислов железа и перемешивают 2 мин, затем вводят ортофосфорную кислоту (перемешивают 1-1,5 мин), полученную смесь вручную или вибро-.

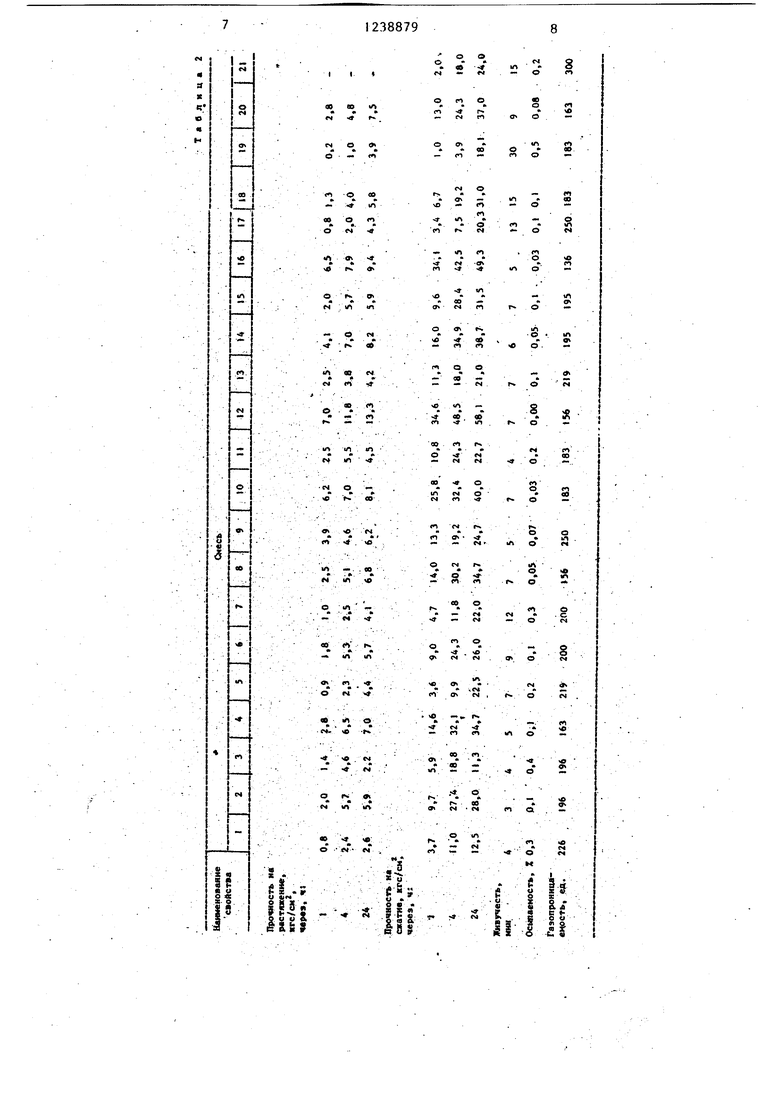

упло- нением набивают в стандартные пробы для определения прочности на растяжение и сжатие и других характеристик. Физико-механические свойства приведены в табл. 2.

В процессе приготовления и отверждения смесей .происходит химическое взаимодействие с участием связующего (материала на основе окислов железа плюс ортофосфорная кислота), .

аминосилана и двуокиси кремния, которая является основой огнеупорного наполнителя. В результате этого повышается когезион ная и адгезионная прочность связующего, что приводит к

уменьшению осьшаемости и повышению прочности смеси на всех этапах отверждения.

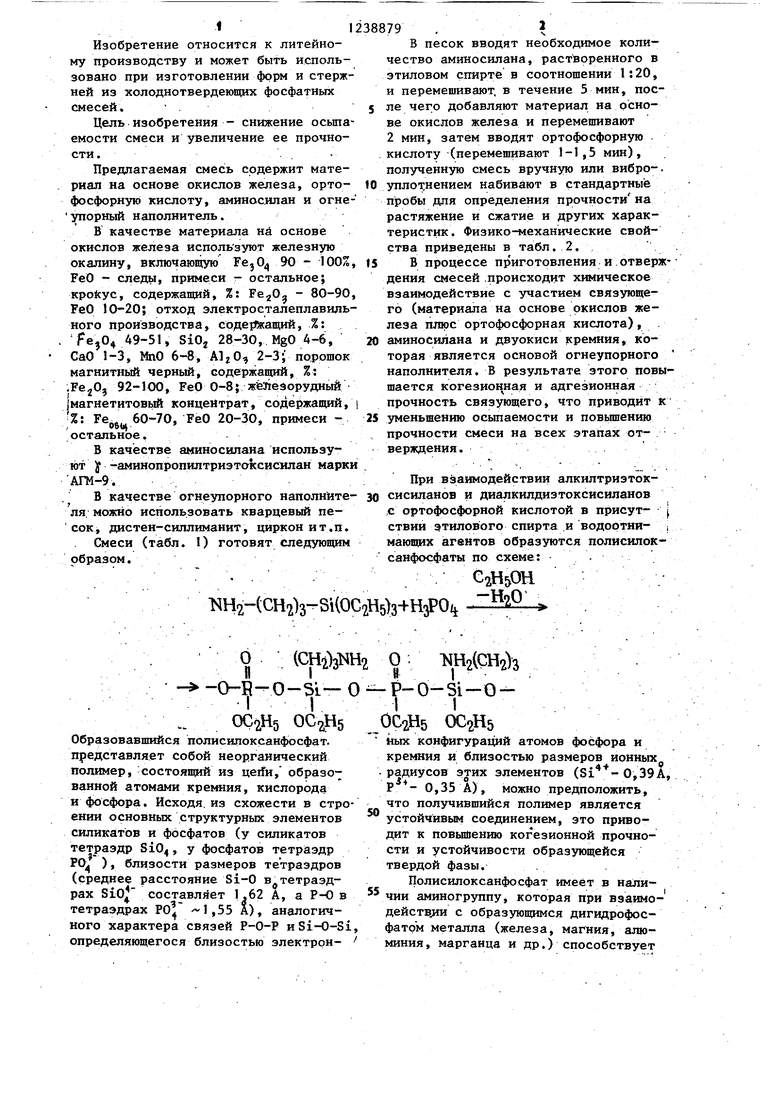

При взаимодействии алкилтриэток- сисиланов и диалкилдизтоксисиланов ,с ортофосфорной кислотой в присут- ствии этилового спирта и водоотни- j макщих агентов образуются полиснлок- санфосфаты по схеме: .

0

5

о: ТШ2(СН2) -P-0-Si-O- ОС2Н5 ОС2Н5

йых конфигураций атомов фосфора и кремния и близостью размеров ионных - радиусов этих элементов ( 0,39А, Р - 0,35 А), можно предположить, что получившийся полимер является устойчивым соединением, это приводит к повышению когезионной прочности и устойчивости образующейся твердой фазы. .

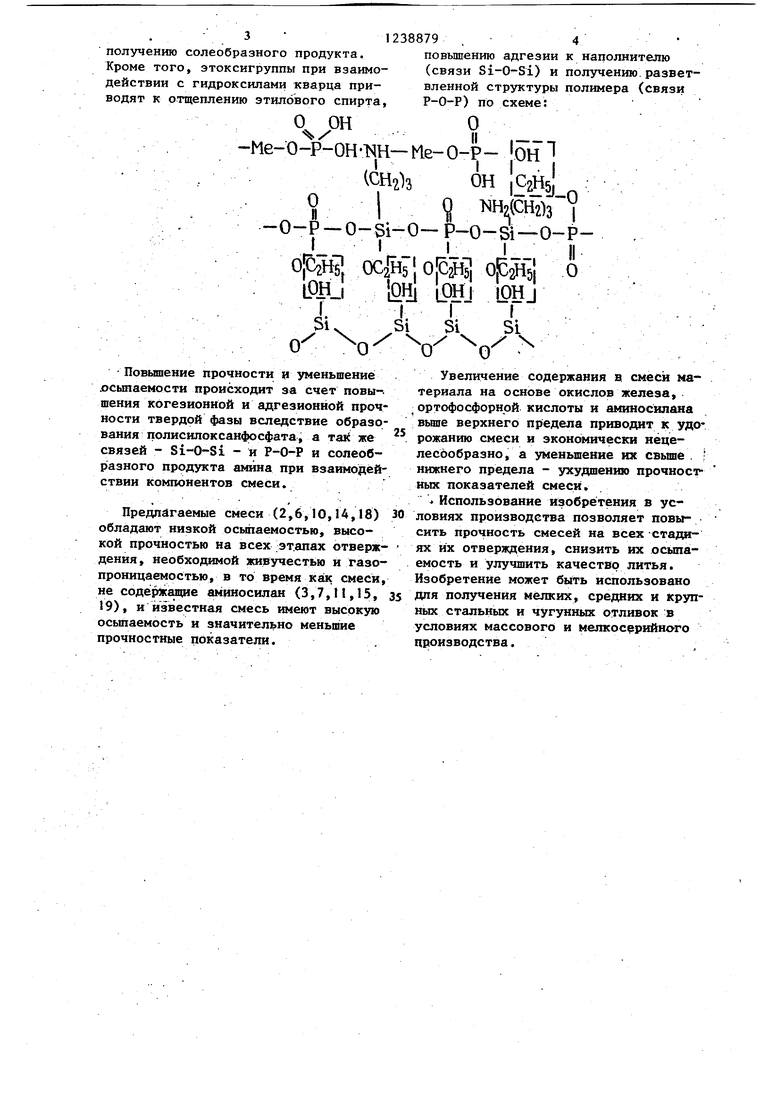

Полисилоксанфосфат имеет в наличии аминогруппу, которая при взаимо- действдга с образующимся дигидрофос- фатом металла (железа, магния, алюминия , марганца и др.) способствует

нию солеобразного продукта. того, этоксигруппы при взаимоии с гидроксилами кварца прик отщеплению этилового спирта,

/он

-Me-O-P-OH -NH

( О

0-Р-0

OlCzH OClHs

о

f

ЮШ

.

I

Si-0

Itin

О

Si X

Повышение прочности ti уменьшение jocbmaeMocTH происходит за счет повы-- шения когезиониой и адгезионной проч ности твердой фазы вследствие образования полисилоксанфосфата, а так же связей - Si-0-Si - и Р-О-Р и солеобразного продукта амина при взаимодействии компонентов смеси.

Предп гаемые смеси (2,6,10,14,18) 30 обладают низкой осыпаемостью, высокой прочностью на всех этапах отверж- дения, необходимой живучестью и газопроницаемостью, в то время как смеси, не содёрясащие аминосилан (3,7,11,15, 35 19), и известная смесь имеют высокую осыпаемость и значительно меньшие прочностные показатели.

4

адгезии к наполнителю 0-Si) и получению разветруктуры полимера (связи схеме:

1

т,

да2)з 1

i-О-Р- .

QHJ

Si

О

Увеличение содержания в смеси материала на основе окислов железа, .ортофосфорнрй кислоты и аминосилана выше верхнего предела приводит к уде рожанию смеси и экономически нецелесообразно, а уменьшение их свьш1е . нижнего предела - ухудшению прочностных показателей смеси.

Использование изобретения в условиях производства позволяет повысить прочность смесей на всех -стадиях их отверждения, снизить их осыпаемость и улучшить качество литья. Изобретение может быть использовано для получения мелких, средних и крупных стал ьиых и чугунных отливок в условиях массового и мелкосерийного производства.,

| название | год | авторы | номер документа |

|---|---|---|---|

| Холоднотвердеющее связующее | 1981 |

|

SU956130A1 |

| Связующее для литейного производства | 1979 |

|

SU865476A1 |

| Связующее для изготовления литейных стержней,форм и футеровочных масс | 1983 |

|

SU1091978A1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1991 |

|

RU2022678C1 |

| Самотвердеющая смесь для изготовления форм и стержней | 1990 |

|

SU1766575A1 |

| Самотвердеющая смесь для изготов-лЕНия лиТЕйНыХ СТЕРжНЕй и фОРМ | 1978 |

|

SU850254A1 |

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1662736A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1983 |

|

SU1156805A1 |

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1660830A1 |

| Смесь для изготовления литейных форм и стержней | 1988 |

|

SU1567314A1 |

| Холоднотвердеющее связующее | 1981 |

|

SU956130A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Холоднотвердеющее связующее для изготовления литейных стержней и форм,а также огнеупорных изделий | 1981 |

|

SU959888A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Самотвердеющее связующее | 1981 |

|

SU952407A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ приготовления самотвердеющей формовочной смеси | 1970 |

|

SU339091A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Связующее для литейного производства | 1979 |

|

SU865476A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-06-23—Публикация

1984-08-03—Подача