Изобретение относится к механизированному инструменту для завинчивания или развинчивания резьбовых соединений и может быть использовано для завинчивания и развинчивания крупногабаритных и тяжеловесных деталей в различных отраслях промышленности.

Цель изобретения --- повышение эффективности работы устройства за счет уменьшения сил трения в затягиваемом резьбовом соединении путем закрепления завертываемой детали в головке шпинделя и последующего уравновешивания веса завертываемой детали и шпинделя.

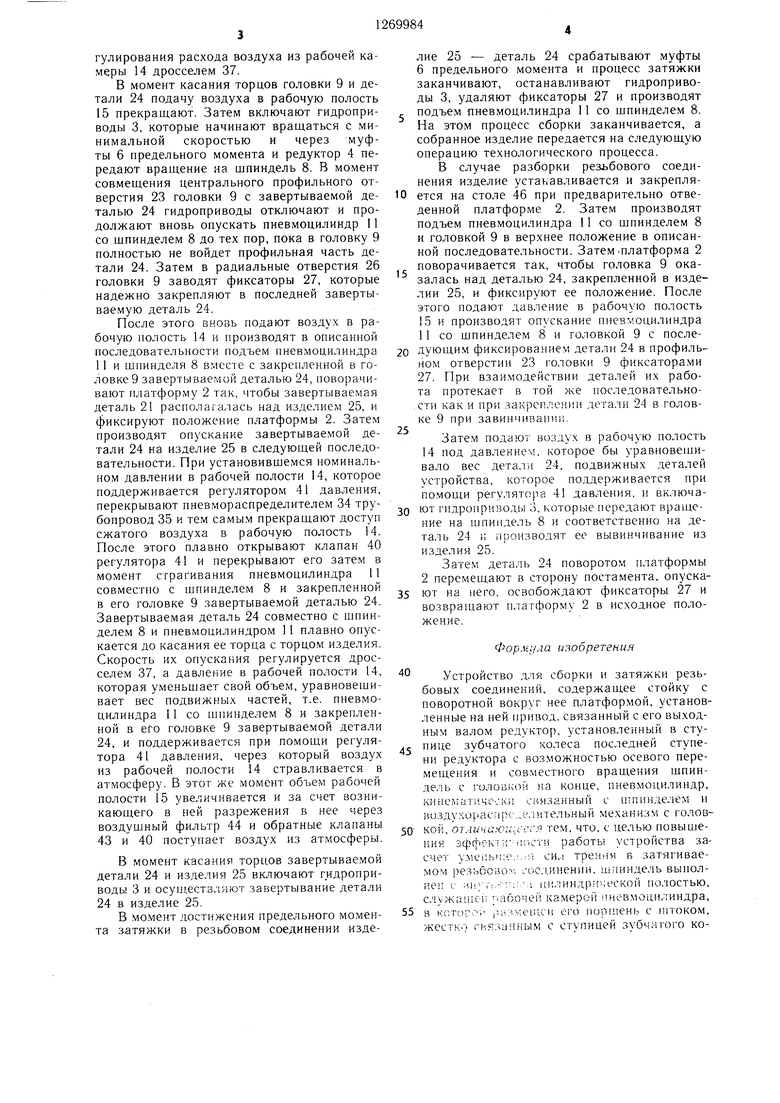

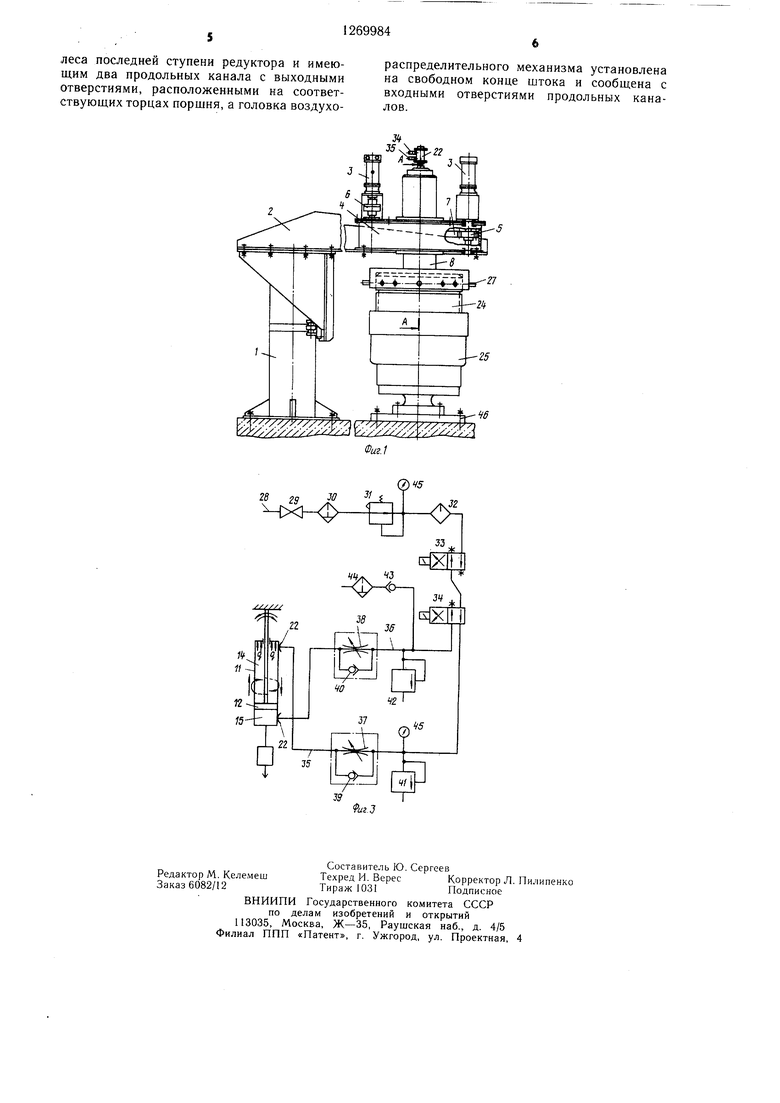

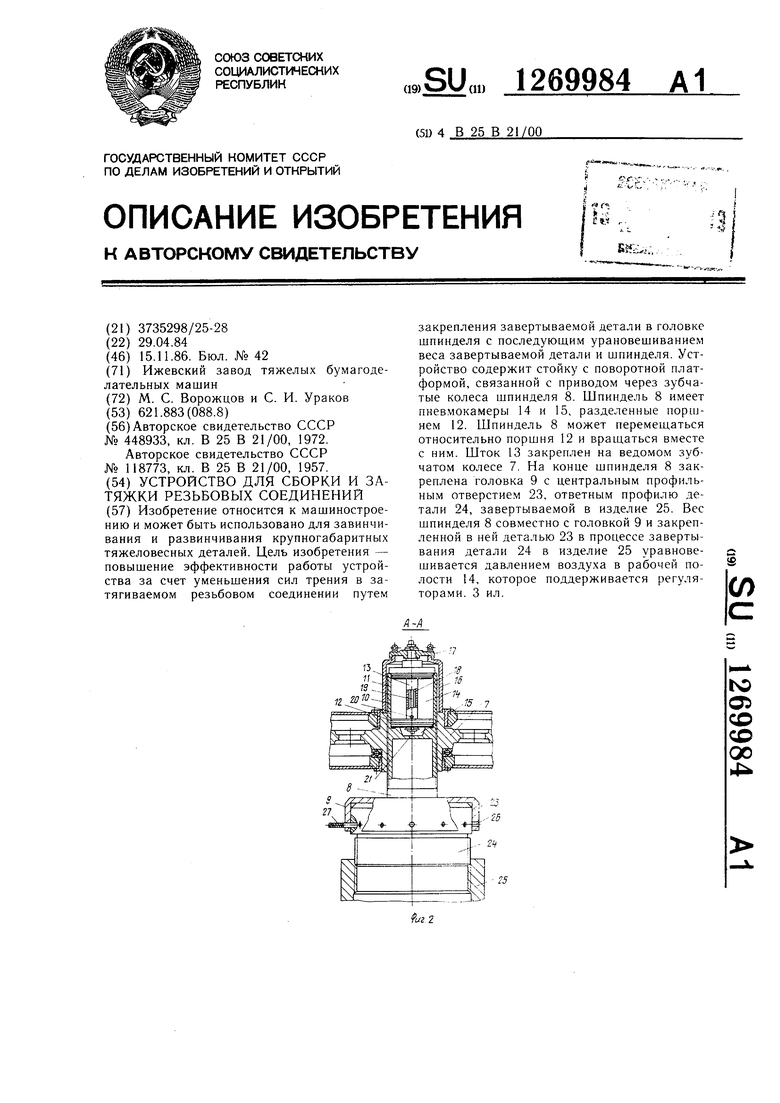

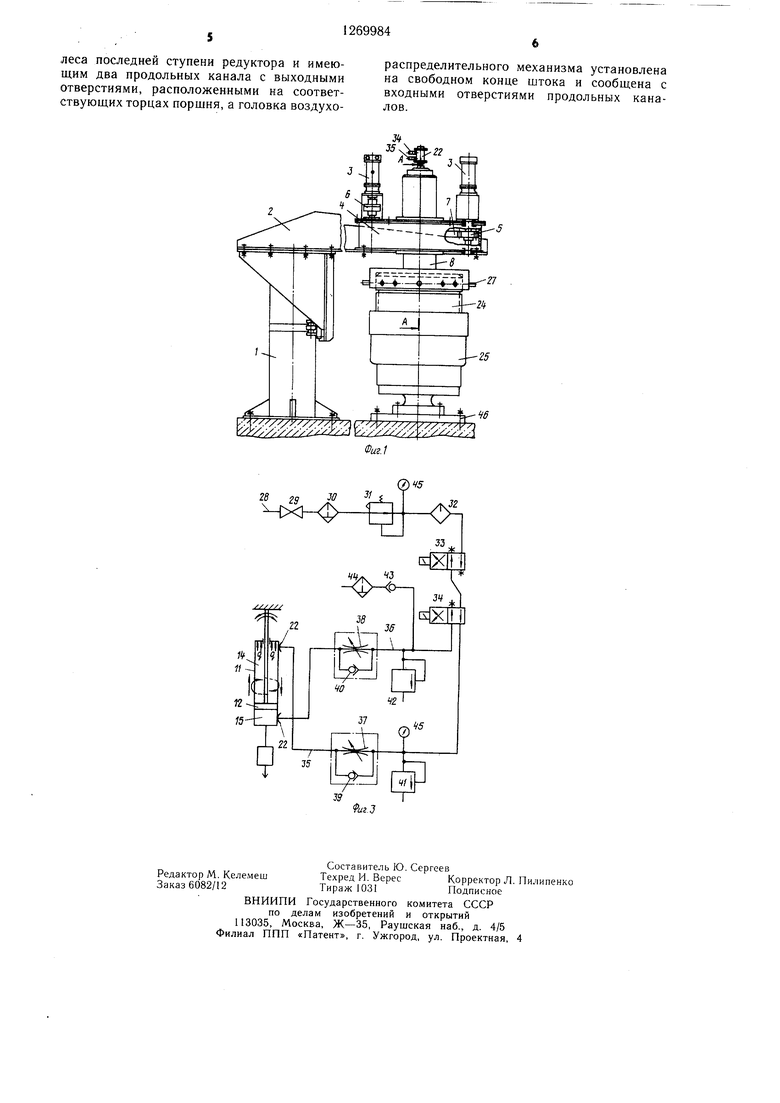

На фиг. I изображено устройство, общий вид; на фиг, 2 - разрез А-А на фиг. I; на фиг. 3 - схема воздухораспределения.

5стройство содержит стойку I с поворотной вокруг нее платформой 2, установленные на ней гидроприводы 3, редуктор 4, включаюп),ий ведущие зубчатые колеса 5, связанные с выходными валами гидроприводов 3 через муфты 6 предельного момента, и ведомое зубчатое колесо 7.

В ступице ведо.мого зубчатого колеса 7 с возможностью осевого перемепхення и совместного вращения, например, при помощи шлицевого соединения установлен шпиндель 8 с головкой 9 на конце. Шпиндель 8 выполнен с внутренней цилиндрической полостью 10, служащей рабочей камерой пневмоцилиьдра Г, в котором размещен поршень 2 со штоком 13, образующим с пневлюци.линдром 11 рабочие полости 14 и 15. Шток 13 посредством стакана 16 и крышки Г/ жестко связан со ступицей ведомого зубчатого колеса 7 и имеет два продольных канала iS и 19 с выходными отверстиями 20 и 21, расположенными на соответствующих торца.х тюршня 12, и входными отверстиями (не показаны), размеп1енными на его свобо.а.ном конце, который охватывается головкой 22 воздухораспределительного механизма, С15Язанной с системой воздухораспреде.юния. Головка 9 выполнена с центральным профильным отверстие.м 23, ответным профилю .аетали 24, завертываемой в изделие 25, и радиальными сквозными отверстиями 26, в которых устанавливаются фиксаторы 27. Система воздухораспределения включает в себя последовательно установленные на воздухоподводяплем трубопроводе 28 вентиль 2;), воздушный фильтр 30, регулятор 31 давления, маслораспылитель 32, два пневмораспределителя 33 и 34. Пневмораспре; л-1итель 33 служит для экстренного отсече ия рабочих полостей 14 и 15 пневмоцилин.,ра I : от воздугпной магистрали. Рабочие полости 14 и 15 связаны с пневмораспределнтелем 34 трубо.ароводами 35 и 36, подсоединенными к головке 22 воздухораспределительного механизма с дроссе.пями 37 и

38 и обводными каналами с обратными клапанами 39 и 40 соответственно. Для поддержания необходимого давления в рабочих полостях 14 и 1,5 на трубопроводах

35 и 36 установлены регуляторы 41, 42 давления соответственно. Трубопровод 36 связан с атмосферой через обратный клапан 43 и воздушный фильтр 44. Для контроля давления, создаваемого регуляторами 31 и 41, используются мано.метры 45, установленные

на соответствующих трубопроводах.

Устройство работает следующим образом. Перед началом завинчивания детали 24 в изделие 25 на шпинделе 8 закрепляется головка 9 с профильным отверстием 23, соответствующим профилю детали 24, и подают сжатый воздух в рабочую полость 14 пневмоцилиндра 11 путем открытия вентиля 29, размещенного на воздухоподводящем трубопроводе 28. При этом воздух последовательно проходит через воздушный фильтр 30, регулятор 31 давления, маслораспылитель 32, пневмораспределители 33 и 34, трубопровод 35 с дросселем 37, головку 22 воздухораспределительного механизма,канал 18 и через выходное отверстие 20 штока 13 поступает в

рабочую полость 14. Под давлением сжатого воздуха, поступающего в рабочую полость 14, пневмоцилиндр 11 совместно со шпинделем 8 и закрепленной в ней головкой 9 пере.меш,ается относительно поршня 12 и штока 13 с одной стороны и относительно ступицы ведомого зубчатого колеса 7 с другой стороны и занимает крайнее верхнее положение. В процессе перемещения пневмо.чилиндра 11 воздух из рабочей по,лости 15 через выходное отверстие 21 и канал 19 цпока 13, головку 22 воздухораспре.целительного механизма, трубопровод 36 с дросселем 38 и регулятор 42 давления сбрасывается в атмосферу. Затем платформу 2 поворачивают до постамента, где находится дегаль 24, так, чтобы головка 9 оказалась над деталью 24, и опускают пшиндель 8 с головкой 9 ни деталь 24. При этом воздух из воздухоно.чводягцего трубопровода 28 через пнев.мо)аспределитель 34 подеется в трубопровод /j() и через обратный клапан 40 на головку 22 1и;здухораспредслительного механизма, 19 и выходное отверстие 21 поступает в рабочую полость 15. В результате под давлением сжатого воздуха пневмоцилкндр 11 совместно со 1ипи}1делем 8 начинает перемещаться относительно ступицы ведомого зубч:зтого Ko;ieca 7, в этот же момомент воздух из рабочей полости 14 через вьгходное отверстие 20 и каьал 19, головку 22 иоздухораспределительного механизма, трубопровод 35, дроссель 37 и регулятор 41 давления сбрасывается ь атмосферу. Скорость движения пневмоцилиндра 11 со шпинделем 8 ограничивается за счет давления воздуха в рабочей полости 15 и за счет регулирования расхода воздуха из рабочей камеры 14 дросселем 37.

В момент касания торцов головки 9 и детали 24 подачу воздуха в рабочую полость 15 прекращают. Затем включают гидроприводы 3, которые начинают вращаться с минимальной скоростью и через муфты 6 предельного момента и редуктор 4 передают вращение на шпиндель 8. В момент совмещения центрального профильного отверстия 23 головки 9 с завертываемой деталью 24 гидроприводы отключают и продолжают вновь опускать пневмоцилиндр 11 со щпинделем 8 до тех пор, пока в головку 9 полностью не войдет профильная часть детали 24. Затем в радиальные отверстия 26 головки 9 заводят фиксаторы 27, которые надежно закрепляют в последней завертываемую деталь 24.

После этого вновь подают воздух в рабочую полость 14 и производят в описанной последовательности подъем пневмоцилиндра 11 и шпинделя 8 вместе с закрепленной в головке 9 завертываемой деталью 24, поворачивают платформу 2 так, чтобы завертываемая деталь 21 располагалась над изделием 25, и фиксируют положение платформы 2, Затем производят опускание завертываемой детали 24 на изделие 25 в следующей последовательности. При установившемся номинальном давлении в рабочей полости 14, которое поддерживается регулятором 41 давления, перекрывают пневмораспределителем 34 трубопровод 35 и тем самым прекращают доступ сжатого воздуха в рабочую полость 14. После этого плавно открывают клапан 40 регулятора 41 и перекрывают его затем в момент страгивания пневмоцилиндра 11 совместно с шпинделем 8 и закрепленной в его головке 9 завертываемой деталью 24. Завертываемая деталь 24 совместно с щпинделем 8 и пневмоцилиндром 11 плавно опускается до касания ее торца с торцом изделия. Скорость их опускания регулируется дросселем 37, а давление в рабочей полости 14, которая уменьшает свой объем, уравновешивает вес подвижных частей, т.е. пневмоцилиндра 11 со шпинделем 8 и закрепленной в его головке 9 завертываемой детали 24, и поддерживается при помощи регулятора 41 давления, через который воздух из рабочей полости 14 стравливается в атмосферу. В этот же момент объем рабочей полости 15 увеличивается и за счет возникающего в ней разрежения в нее через воздушный фильтр 44 и обратные клапаны 43 и 40 поступает воздух из атмосферы.

В момент касания торцов завертываемой детали 24 и изделия 25 включают гидроприводы 3 и осуш.ествляют завертывание детали 24 в изделие 25.

В момент дости.жения предельного момента затяжки в резьбовом соединении изделие 25 - деталь 24 срабатывают муфты 6 предельного момента и процесс затяжки заканчивают, останавливают гидроприводы 3, удаляют фиксаторы 27 и производят подъем пневмоцилиндра 11 со щпинделем 8. На этом процесс сборки заканчивается, а собранное изделие передается на следующую операцию технологического процесса.

В случае разборки резьбового соединения изделие устанавливается и закрепля0 ется на столе 46 при предварительно отведенной платформе 2. Затем производят подъем пневмоцилиндра 11 со шпинделем 8 и головкой 9 в верхнее положение в описанной последовательности. Затем-платформа 2 поворачивается так, чтобы головка 9 ока5залась над деталью 24, закрепленной в изделии 25, и фиксируют ее положение. После этого подают давление в рабочую полость 5 и производят опускание пневмоцилиндра 11 со щпинделем 8 и головкой 9 с после0 дующим фиксированием детали 24 в профильном отверстии 23 головки 9 фиксаторами 27. При взаимодействии деталей их работа протекает в той же последовательно.сти как и при закреплении детали 24 в головке 9 при завинчнванн -:.

5,.

Затем подают воздух в раоочую полость

14 под давление ;, которое бы уравновешивало вес деталн 24, подвижных деталей устройства, которое поддерживается при помощи регулятора 4 давления, и включа0 ют гидроприводы 3, которые передают вращение на 1ппиндель 8 и соответственно на деталь 24 и производят ее вывинчивание из изделия 25.

Затем деталь 24 поворотом платформы 2 перемещают в сторону постамента, опуска5 ют на него, освобождают фиксаторы 27 и возвращают платформу 2 в исходное положение.

Формула изобретения

Устройство для сборки и затяжки резьбовых соединений, содержащее стойку с поворотной вокруг нее платформой, установленные на ней привод, связанный с его выходным валом редуктор, установленный в сту5 пице зубчатого колеса последней ступени редуктора с возможностью осевого перемещения и совместного вращения шпиндель с головкой lia конце, пневмоцилиндр, ки1гел:ат1,чс-:ки связанный с птинделем и р,озду: орасир-:л,е, 11тельный механизм с голов0 кой, отличаюи.ссся тем, что, с целью повышения эффектvr.ir.cTH работы устройства засчет умекы ;с :.:и сил трении в затягиваемом резьОойо , сосл.иненпи. шпннде.чь выполнен с: ни Г:.;:;:; 11илиндрической полостью, с, .абочен камерой пневмоцилиндра,

5 в isOTupoi .ле111си его поршень с штоком, жестко гияланкым с ступицей зубчатого ко

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки крепежных элементов | 1987 |

|

SU1511103A1 |

| Станок для доводки плоских поверхностей деталей | 1976 |

|

SU648389A1 |

| Сверлильная головка с автоматической подачей | 1978 |

|

SU706199A1 |

| Привод подачи сверлильного станка | 1979 |

|

SU917958A1 |

| Установка для горизонтального внутреннего хромирования | 2023 |

|

RU2811352C1 |

| КЛЕПАЛЬНЫЙ СТАНОК | 1970 |

|

SU268874A1 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| Устройство для обработки отверстий | 1980 |

|

SU876326A1 |

| Устройство для завинчивания шурупов | 1986 |

|

SU1404233A1 |

| Способ обработки глубоких отверстий и устройство для его осуществления | 1984 |

|

SU1230752A1 |

Изобретение относится к машиностроению и может быть использовано для завинчивания и развинчивания крупногабаритных тяжеловесных деталей. Цель изобретения - повышение эффективности работы устройства за счет уменьшения сил трения в затягиваемом резьбовом соединении путем закрепления завертываемой детали в головке шпинделя с последующим урановешиванием веса завертываемой детали и и:пинделя. Устройство содержит стойку с поворотной платформой, связанной с приводом через зубчатые колеса шпинделя 8. Шпиндель 8 имеет пневмокамеры 14 и 15, разделенные поршнем 12. Шпиндель 8 может перемеш,аться относительно поршня 12 и вращаться вместе с ним. Шток 13 закреплен на ведомом зубчатом колесе 7. На конце шпинделя 8 закреплена головка 9 с центральным профильным отверстием 23. ответным профилю детали 24, завертываемой в изделие 25. Вес шпинделя 8 совместно с головкой 9 и закрепленной в ней деталью 23 в процессе завертывания детали 24 в изделие 25 уравнове шивается давлением воздуха в рабочей полости 14, которое поддерживается регуля(Л торами. 3 ил. ю О5 со со оо 4

| Гайконверт для сборки корпуса силового цилиндра с сопрягаемой деталью | 1972 |

|

SU448933A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Приводной механический гайковерт | 1957 |

|

SU118773A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1986-11-15—Публикация

1984-04-29—Подача