Изобретение относится к тепловой обработке стекла и может быть использовано на заводах, выпускающих стеклянные трубы, и предприятиях, ис- пользуюЕЩХ стеклянные трубы.

Цель изобретения - повышение качества за счет исключения трения скольжения при формовании бурта.

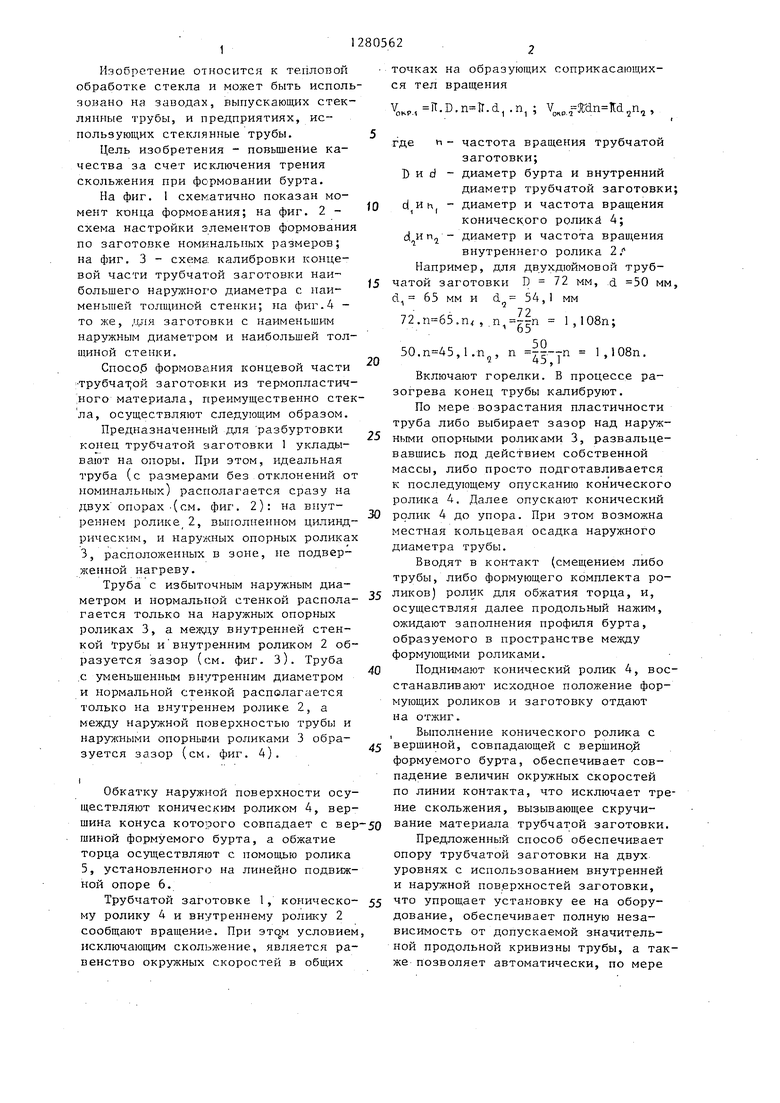

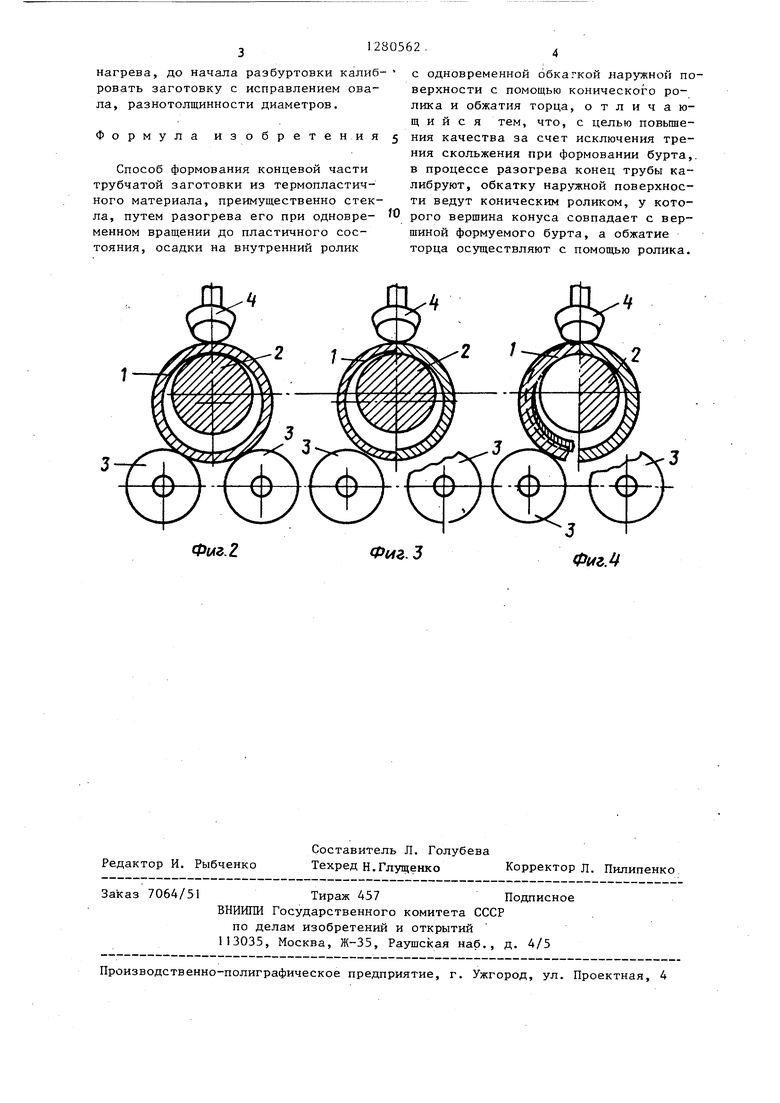

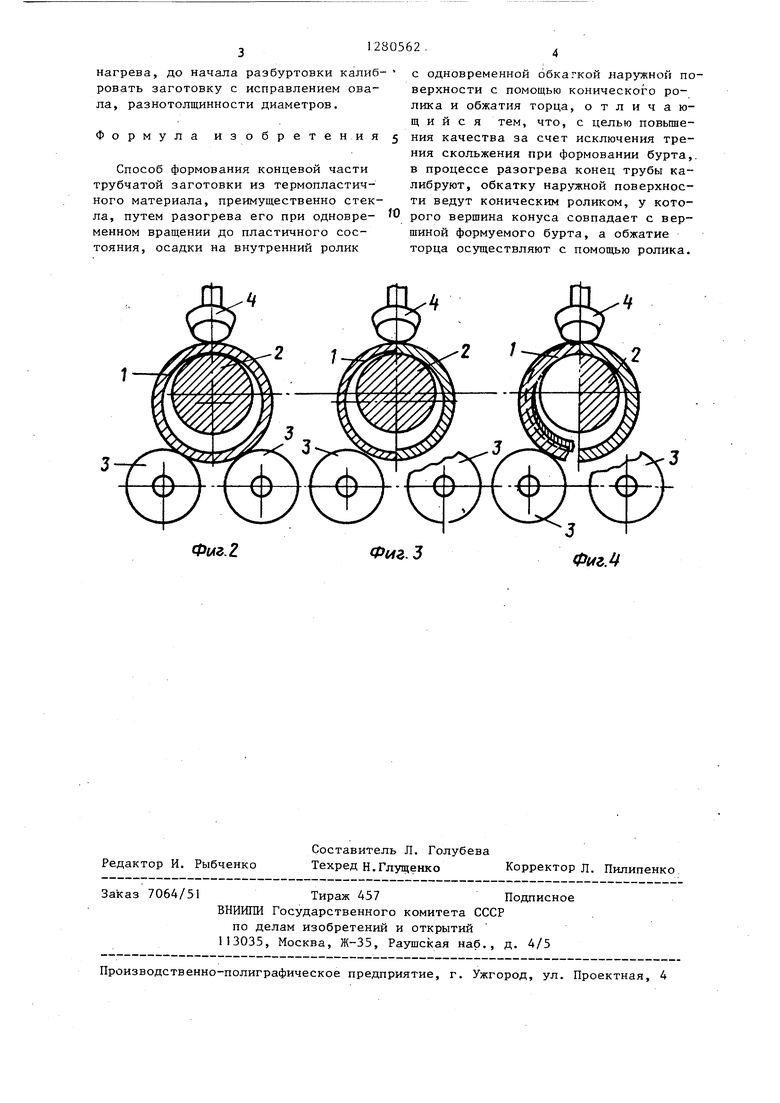

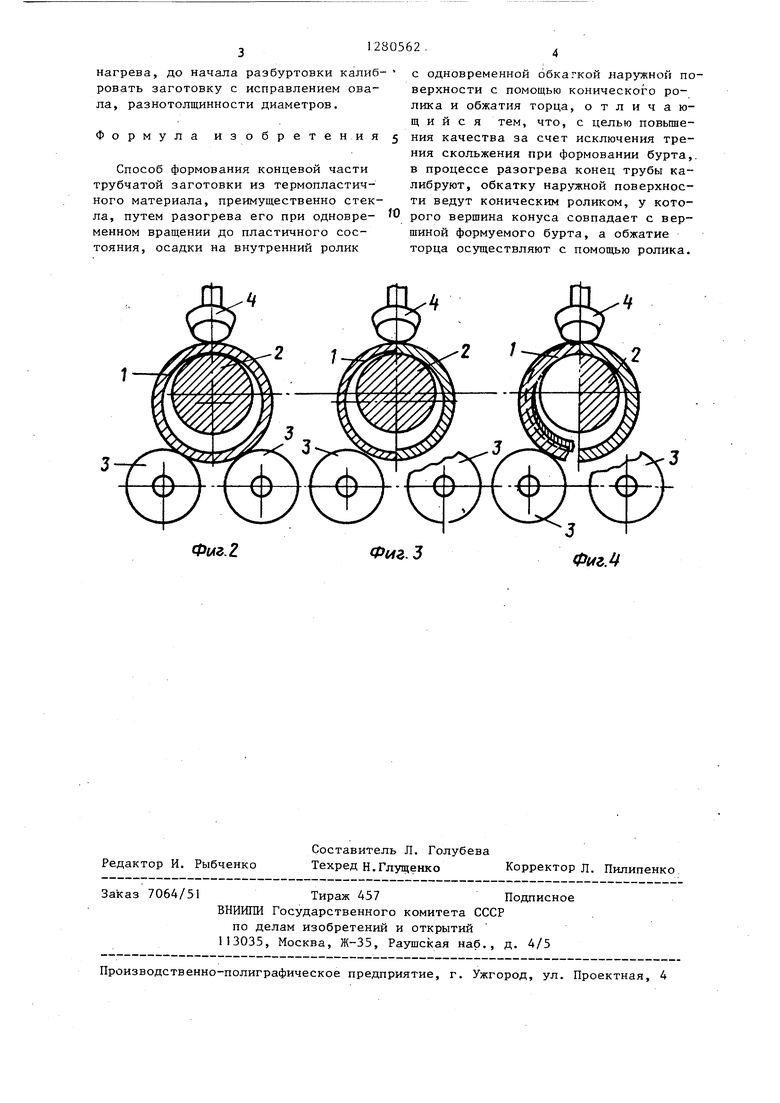

На фиг. 1 схематично показан момент конца формоЕ.ания; на фиг. 2 - схема настройки элементов формования по заготовке номинальных размеров; на фиг. 3 - схема калибровки концевой части трубчатой заготовки наибольшего наружного диаметра с наименьшей толщиной стенки; на фиг.4 - то же, дош заготовки с наименьшим наружным диаметром и наибольшей толщиной стенки.

Спосо.б формования концевой части :Трубча 1;ой заготовки из термопластич- ного материала, преимущественно стек ла, осуществляют следующим образом.

Предназначенный для разбуртовки конец трубчатой :-1аготовки 1 укладывают на опоры. При этом, идеальная труба (с размерами без отклонений от номиналы-1ых) располагается сразу на двух опорах -(см. фиг. 2): на внутреннем ролике 2, выполненном цилиндрическим, и наружных опорных роликах 3, расположенных в зоне, не подверженной нагреву.

Труба с избыточным наружным диаметром и нормальной стенкой располагается только на наружных опорных роликах 3, а между внутренней стенкой Трубы и внут 5енним роликом 2 образуется зазор (см. фиг. З). Труба ,с уменьщеннь м внутренним диаметром и нормальной стенкой располагается только на внутреннем ролике 2, а между наружной поверхностью трубы и нару7{сными опорньп и роликами 3 образуется зазор (см, фиг. 4).

Обкатку наружной поверхности осуществляют коническим роликом 4, вершина конуса которого совпадает с вершиной формуемого бурта, а обжатие торца осуществляют с помощью ролика 5, установленного на линейно подвижной опоре 6.

Трубчатой заг(зтовке 1, коническо- 55 ° упрощает установку ее на оборуму ролику 4 и внутреннему ролику 2 сообщают вращение. При эт(м условием, исключающим скольжение, является равенство окружных скоростей в общих

точках на образующих соприкасающихся тел вращения

V IT.D..d

, п

X..,n,,

где

частота вращения трубчатой заготовки;

диаметр бурта и внутренний диаметр трубчатой заготовки; диаметр и частота вращения конического ролики 4; диаметр и частота вращения внутреннего ролика 2. Например, для двухдюймовой трубчатой заготовки D 72 мм, .d 50 мм.

D и d d Hh,

,

d, 54,1

72 65

MM

1,I08n;

0

5

0

5

0

5

0

50.,l.n,

n

j-n 1 ,108n.

pa5g

4 45,

Включают горелки. В процессе зогрева конец трубы калибруют.

По мере возрастания пластичности труба либо выбирает зазор над наружными опорными роликами 3, развальце- вавшись под действием собственной массы, либо просто подготавливается к последующему опусканию конического ролика 4. Далее опускают конический ролик 4 до упора. При этом возможна местная кольцевая осадка наружного диаметра трубы.

Вводят в контакт (смещением либо трубы, либо формующего комплекта роликов) ролик для обжатия торца, и, осуществляя далее продольный нажим, ожидают заполнения профиля бурта, образуемого в пространстве между формующими роликами.

Подн11мают конический ролик 4, восстанавливают исходное положение формующих роликов и заготовку отдают на отжиг.

, Выполнение конического ролика с вершиной, совпадающей с вершино формуемого бурта, обеспечивает совпадение величин окружных скоростей по линии контакта, что исключает трение скольжения, вызывающее скручивание материала трубчатой заготовки.

Предложенный способ обеспечивает опору трубчатой заготовки на двух уровнях с использованием внутренней и наружной поверхностей заготовки.

дование, обеспечивает полную независимость от допускаемой значительной продольной кривизны трубы, а также позволяет автоматически, по мере

нагрева, до начала разбуртовки калиб- ровать заготовку с исправлением овала, разнотолщинности диаметров.

Формула изобретения 5

Способ формования концевой части трубчатой заготовки из термопластичного материала, преимущественно стекс одновременной обкагкой наружной поверхности с помощью конического ролика и обжатия торца, отличающийся тем, что, с целью повышения качества за счет исключения трения скольжения при формовании бурта,. в процессе разогрева конец трубы калибруют, обкатку наружной поверхности ведут коническим роликом, у котола, путем разогрева его при одновре- О рого вершина конуса совпадает с вер- менном вращении до пластичного сое- шиной формуемого бурта, а обжатие тояния, осадки на внутренний ролик торца осуществляют с помощью ролика.

с одновременной обкагкой наружной поверхности с помощью конического ролика и обжатия торца, отличающийся тем, что, с целью повышения качества за счет исключения трения скольжения при формовании бурта,. в процессе разогрева конец трубы калибруют, обкатку наружной поверхности ведут коническим роликом, у которого вершина конуса совпадает с вер- шиной формуемого бурта, а обжатие торца осуществляют с помощью ролика.

Фиг.г

Редактор И. Рыбченко

Составитель Л. Голубева

Техред Н.Глущенко Корректор л. Пилипенко

Заказ 7064/51Тираж 457Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

- ™ - -- - ------- -- ------------- ----- -- - -- i -- -i.----Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг.З

Ф14гМ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для РАЗБУРТОВКИ СТЕКЛЯННЫХ ТРУБ | 1973 |

|

SU364568A1 |

| Способ резьбового трубного соединения для пластмассовых труб и устройство для его осуществления | 1989 |

|

SU1728568A1 |

| Способ получения на трубе плоского фланца | 1986 |

|

SU1412839A1 |

| Устройство для торцовой раскатки осесимметричных изделий | 1985 |

|

SU1291260A1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНОЙ ПОДКРЕПЛЁННОЙ РЁБРАМИ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2566689C2 |

| СПОСОБ ОКОНЧАТЕЛЬНОЙ ФОРМОВКИ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ U-ОБРАЗНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2340422C2 |

| Способ поперечно-клиновой обкатки труб и инструмент для его осуществления | 1986 |

|

SU1494996A1 |

| СПОСОБ ФОРМОВАНИЯ ЗАГОТОВОК АБРАЗИВНОГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2149750C1 |

| ОБКАТНАЯ ГОЛОВКА | 2016 |

|

RU2632747C2 |

| Устройство для отбортовки труб | 1977 |

|

SU745575A1 |

| Патент США № 3257186, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

| УСТРОЙСТВО для РАЗБУРТОВКИ СТЕКЛЯННЫХ ТРУБ | 0 |

|

SU364568A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ устранения перекоса осей цилиндрических деталей при сварке трением | 1980 |

|

SU956198A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

Авторы

Даты

1986-12-30—Публикация

1985-03-29—Подача