Изобретение относится к nojsoiuKo- вой металлургии, в частности к способам прессования металлических порошков.

Цель изобретения - повышение качества изделий.

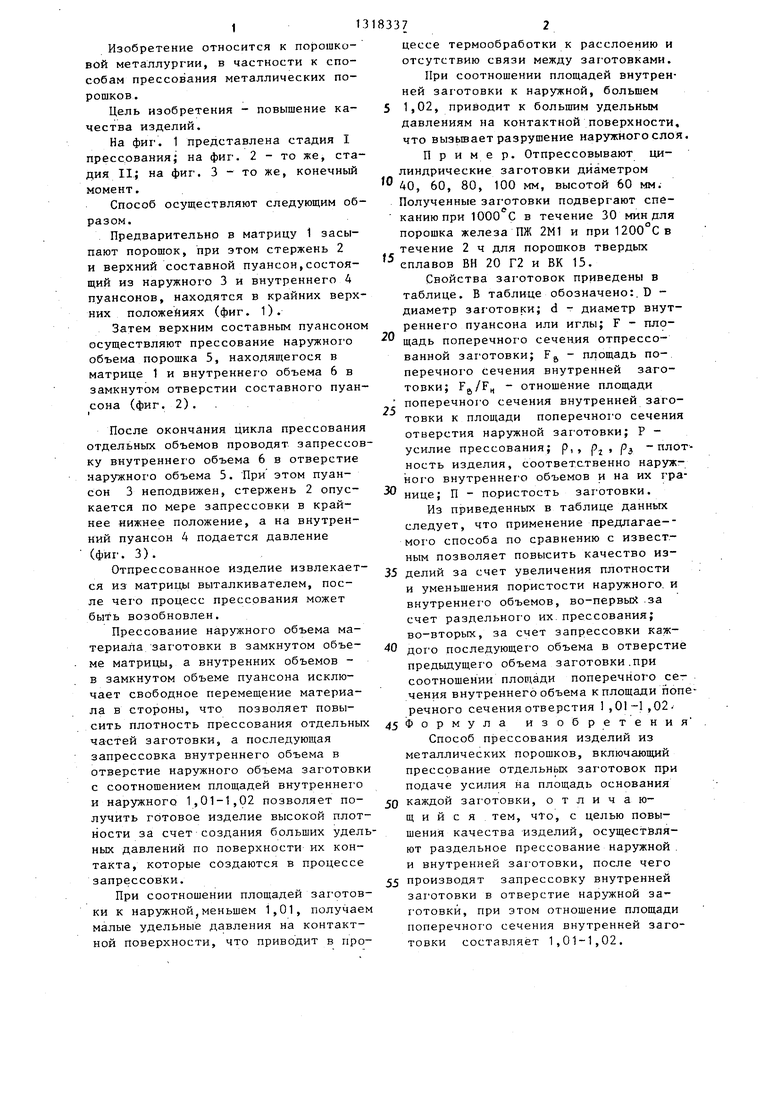

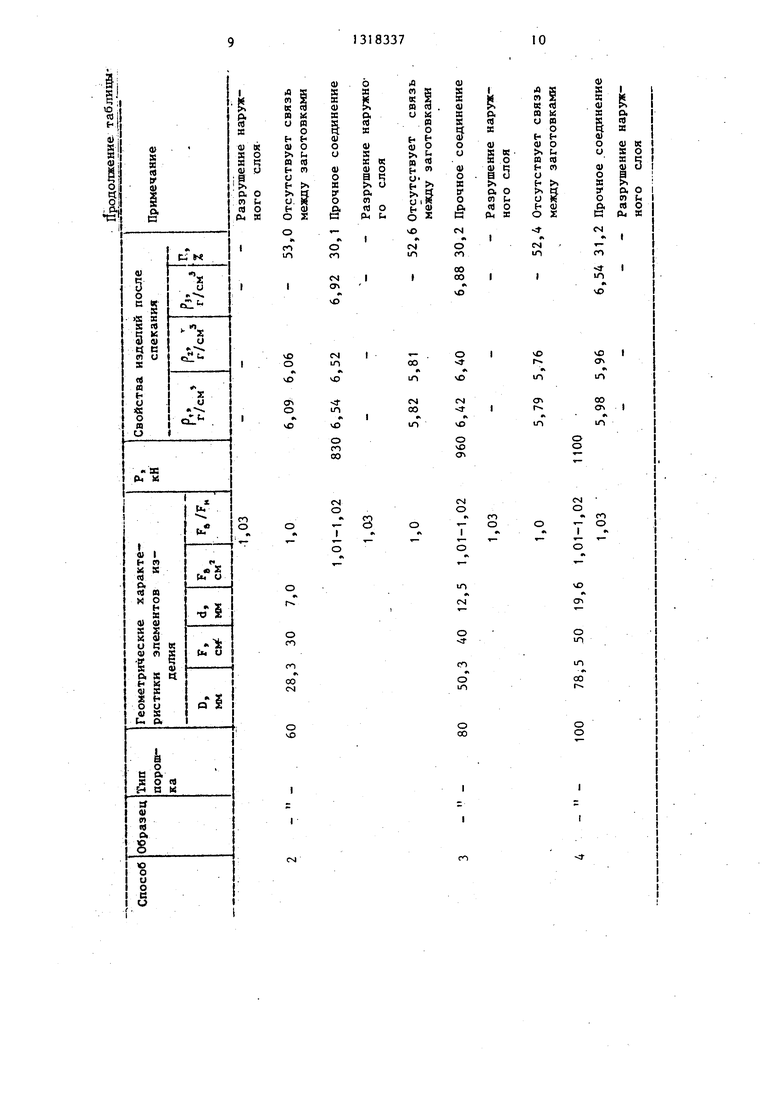

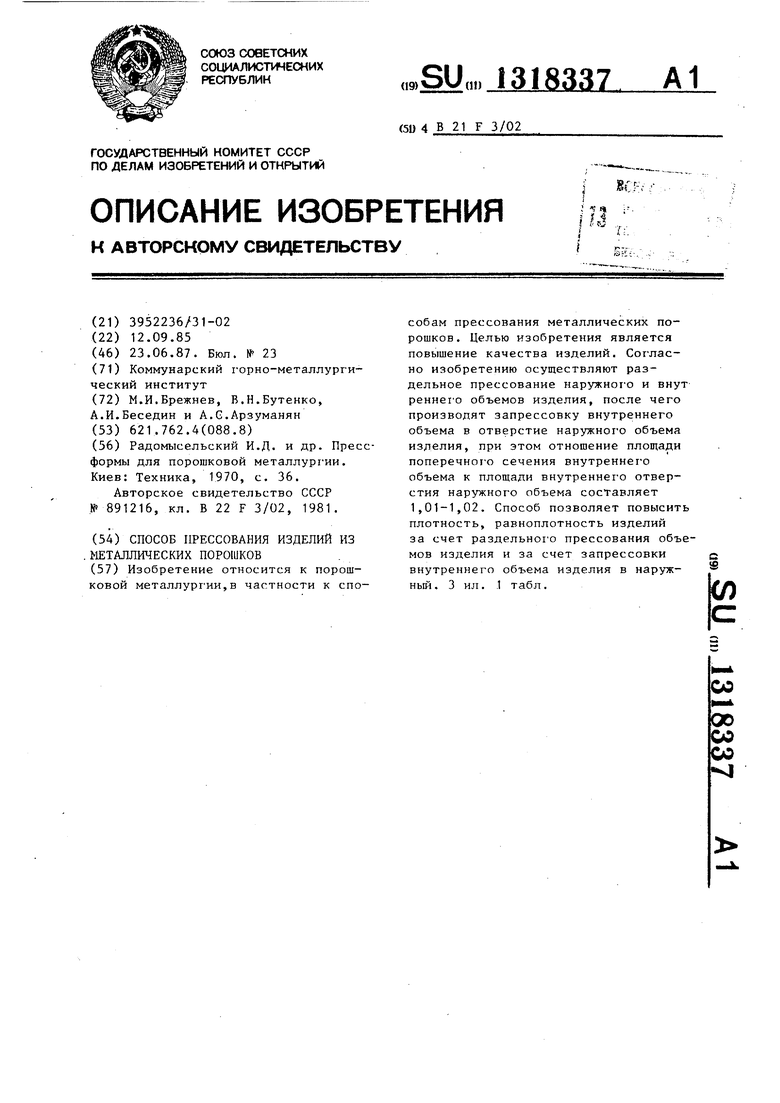

На фиг. 1 представлена стадия I прессования; на фиг. 2 - то же, стадия II; на фиг. 3 - то же, конечный момент.

Способ осуществляют следующим образом.

Предварительно в матрицу 1 засыпают порошок, при этом стержень 2 и верхний составной пуансон,состоящий из наружнот о 3 и внутреннего А пуансонов, находятся в крайних верхних положениях (фиг. 1).

Затем верхним составным пуансоном осуществляют прессование наружного объема порошка 5, находящегося в матрице 1 и внутреннего объема 6 в замкнутом отверстии составного пуансона (фиг. 2). .

После окончания цикла прессования отдельных объемов проводят запрессовку внутреннего объема 6 в отверстие наружног о объема 5. При этом пуансон 3 неподвижен, стержень 2 опускается по мере запрессовки в крайнее нижнее положение, а на внутренний пуансон 4 подается давление (фиг. 3).

Отпрессованное изделие извлекается из матрицы выталкивателем, после чег о процесс прессования может быть возобновлен.

Прессование наружного объема материала заг отовки в замкнутом объеме матрицы, а внутренних объемов - в замкнутом объеме пуансона исключает свободное перемещение материала в стороны, что позволяет повысить плотность прессования отдельных частей заготовки, а последующая запрессовка внутреннего объема в отверстие наружного объема заготовки с соотношением площадей внутреннет-о и наружного 1,01-1,02 позволяет получить гЬтовое изделие высокой плотности за счет создания больших удель ньк давлений по поверхности их контакта, которые создаются в процессе запрессовки.

При соотношении площадей заг отов- ки к наружной,меньшем 1,01, получаем малые удельные давления на контактной поверхности, что приводит в проO

5

0

цессе термообработки к расслоению и отсутствию связи между заготовками. При соотношении площадей внутренней заготовки к наружной, большем 5 1,02, приводит к большим удельным давлениям на контактной поверхности, что вызьтаетразрушение наружного елоя.

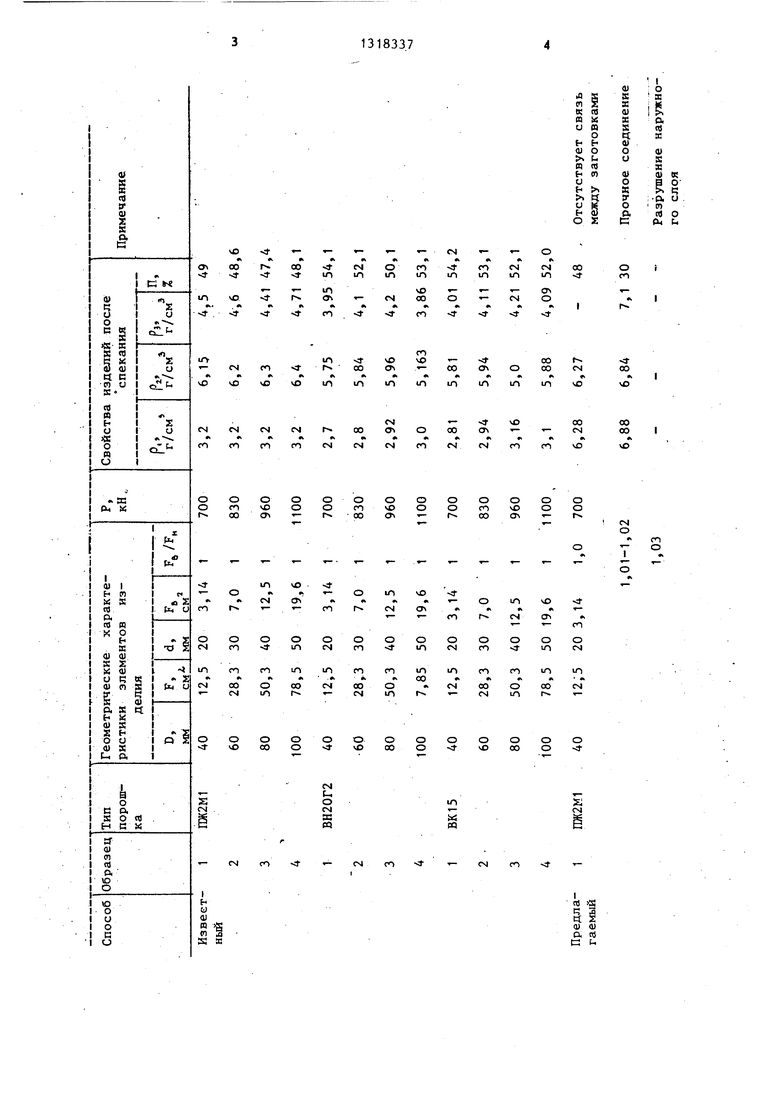

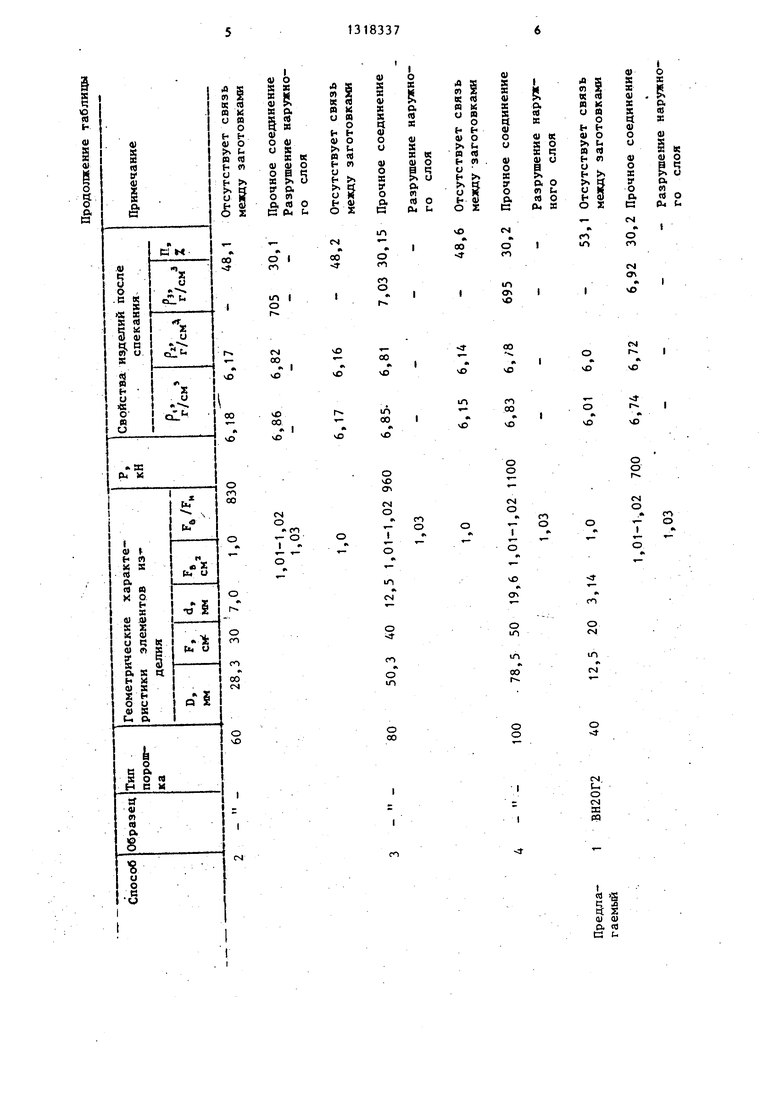

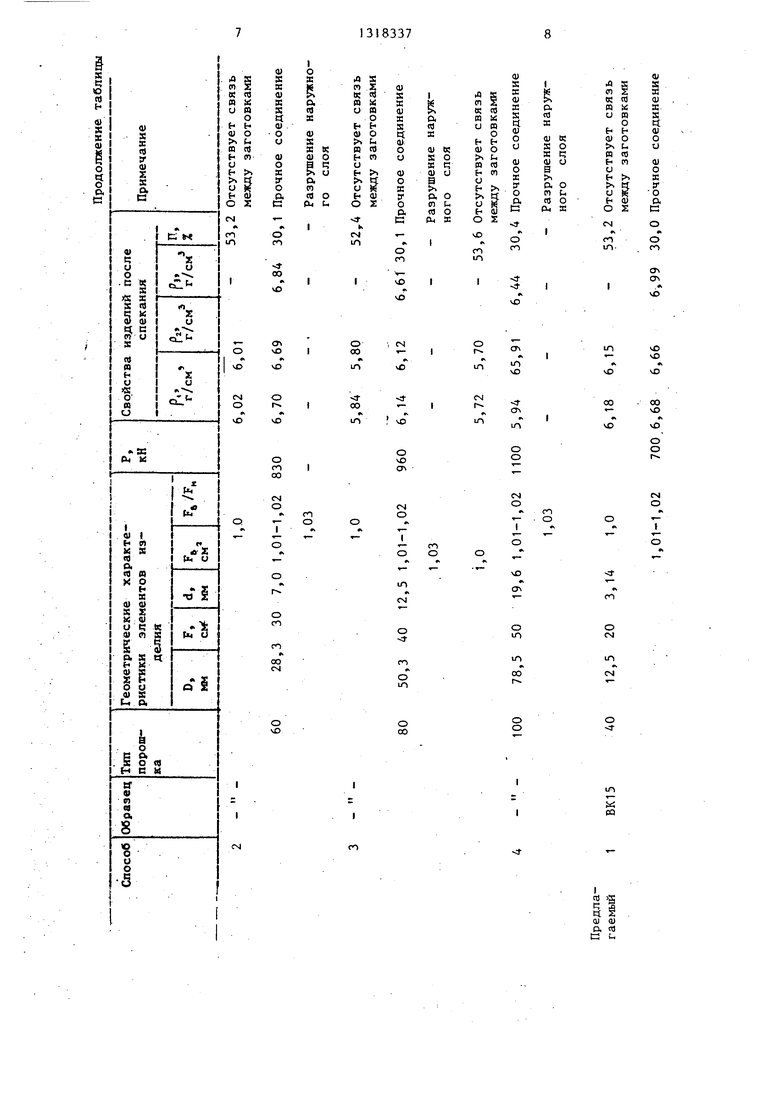

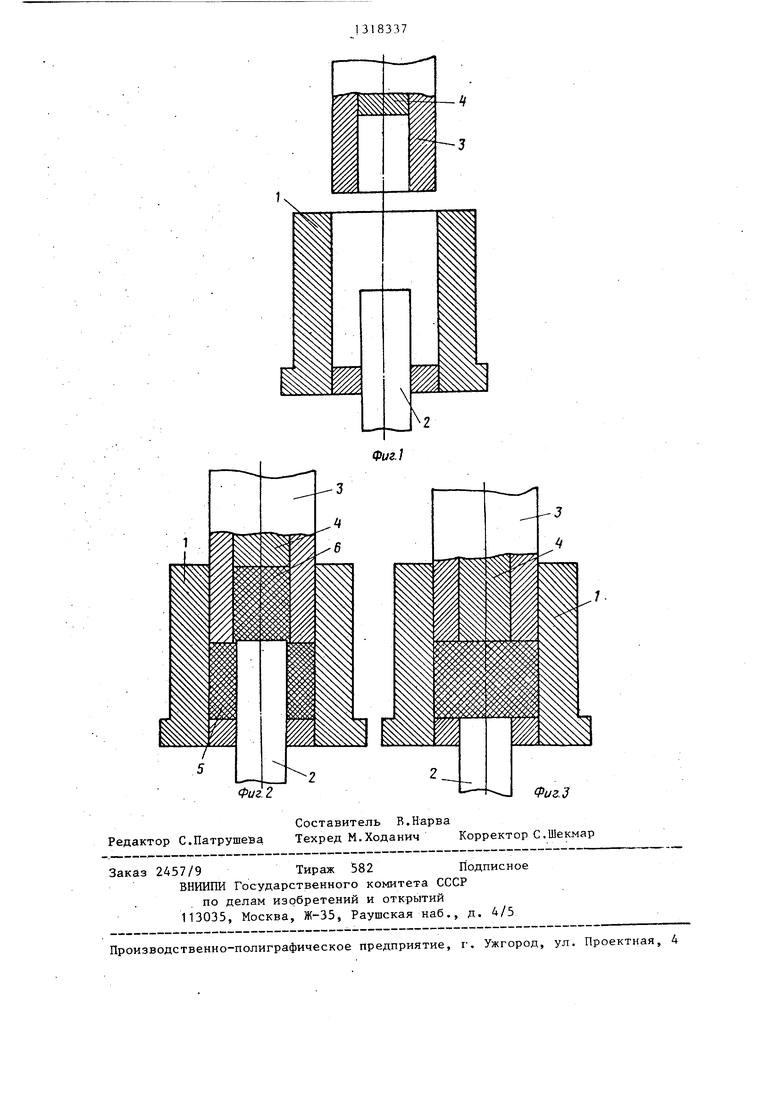

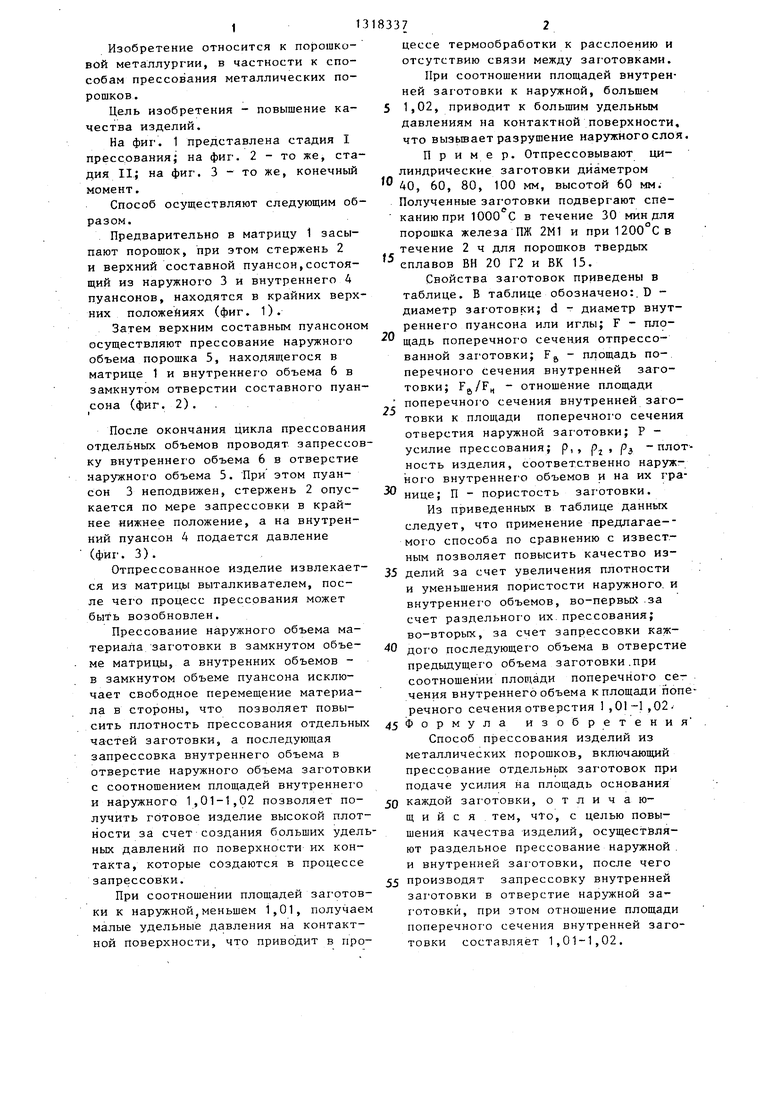

Пример. Отпрессовывают цилиндрические заготовки диаметром 40, 60, 80, 100 мм, высотой 60 мм. Полученные заг отовки подвергают спе- канию при 1000 С в течение 30 мин для порошка железа ПЖ 2М1 и при 1200°Св течение 2 ч для порошков твердых сплавов ВН 20 Г2 и ВК 15.

Свойства заготовок приведены в таблице. В таблице обозначено:. D диаметр заготовки; d - диаметр внутреннего пуансона или иглы; F - площадь поперечного сечения отпрессованной заготовки; F - площадь поперечного сечения внутренней заготовки; Гц/Р„ - отношение площади поперечного сечения внутренней заготовки к площади поперечного сечения отверстия наружной заг отовки; Р - усилие прессования; р,, р , р - плот-- ность изделия, соответственно наружного внутреннего объемов и на их гра- нице; П - пористость заготовки.

Из приведенных в таблице данных следует, что применение предлагае-- Moi o способа по сравнению с известным позволяет повысить качество из- 5 делий за счет увеличения плотности и уменьшения пористости наружного, и внутреннего объемов, во-первьо1 за счет раздельног о их. прессования; во-вторых, за счет запрессовки каж- 0 дого последующего объема в отверстие предыдущег о объема заготовки .при соотношении площади поперечного сечения внутреннего объема к площади поперечного сечения отверстия 1,01-1,02. 5 Формула изобретения

Способ прессования изделий из металлических порошков, включающий прессование отдельных заготовок при подаче усилия на площадь основания 0 каждой заг Отовки, отличающийся тем, что, с целью повышения качества изделий, осуществляют раздельное прессование наружной . и внутренней заготовки, после чего 5 производят запрессовку внутренней заготовки в отверстие наружной заготовки, при этом отношение площади поперечног о сечения внутренней заготовки составляет 1,01-1,02.

о. а

X

0) S X (U к

л§-о, U Р) я) о

0ч U

Фиг.З

Составитель В.Нарва Редактор С.Патрушева Техред М.Ходанич Корректор С.Шекмар

Заказ 2457/9Тираж 582Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для прессования металлических порошков | 1987 |

|

SU1438924A1 |

| Способ выдавливания полости в заготовке | 1983 |

|

SU1148689A2 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2024354C1 |

| Устройство для глубокой вытяжки с электроконтактным нагревом заготовки | 1985 |

|

SU1311814A1 |

| Способ прессования трубчатых заготовок из порошка и устройство для его осуществления | 1982 |

|

SU1016071A1 |

| Пресс-форма для прессования изделий из порошков | 1988 |

|

SU1694341A1 |

| ПРЕСС-ФОРМА ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1992 |

|

RU2044603C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2225280C2 |

| Пресс- форма для изготовления изделий типа втулки из металлических порошков | 1986 |

|

SU1447571A1 |

| Пресс-форма для прессования изделий порошковых материалов | 1985 |

|

SU1294476A1 |

Изобретение относится к порошковой металлург ии,в частности к способам прессования металлических порошков. Целью изобретения является повышение качества изделий. Сог лас- но изобретению осуществляют раздельное прессование наружног о и внут реннего объемов изделия, после чего производят запрессовку внутреннего объема в отверстие наружного объема изделия, при этом отношение площади поперечног О сечения внутреннего объема к плош;ади внутреннего отверстия наружного объема составляет 1,01-1,02. Способ позволяет повысить плотность, равноплотность изделий за счет раздельного прессования объемов изделия и за счет запрессовки внутреннего объема изделия в наружный. 3 ил. 1 табл. с € (Л со 00 00 00 Ч

| Радомысельский И.Д | |||

| и др | |||

| Пресс- формы для порошковой металлургии | |||

| Киев: Техника, 1970, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Способ прессования металлического порошка и прессформа для его осуществления | 1980 |

|

SU891216A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-06-23—Публикация

1985-09-12—Подача