00 Од

;о со

113699

Изобретение относится к устройст- -вам для непрерьшного изготовления из- делий из вспенивающихся материалов и может найти применение в производст- г ве теплоизоляционных изделий, например, плит, цилиндров и полуцилиндров. Цель изобретения - снижение энергоемкости и повышение надежности работы режущего устройства.10

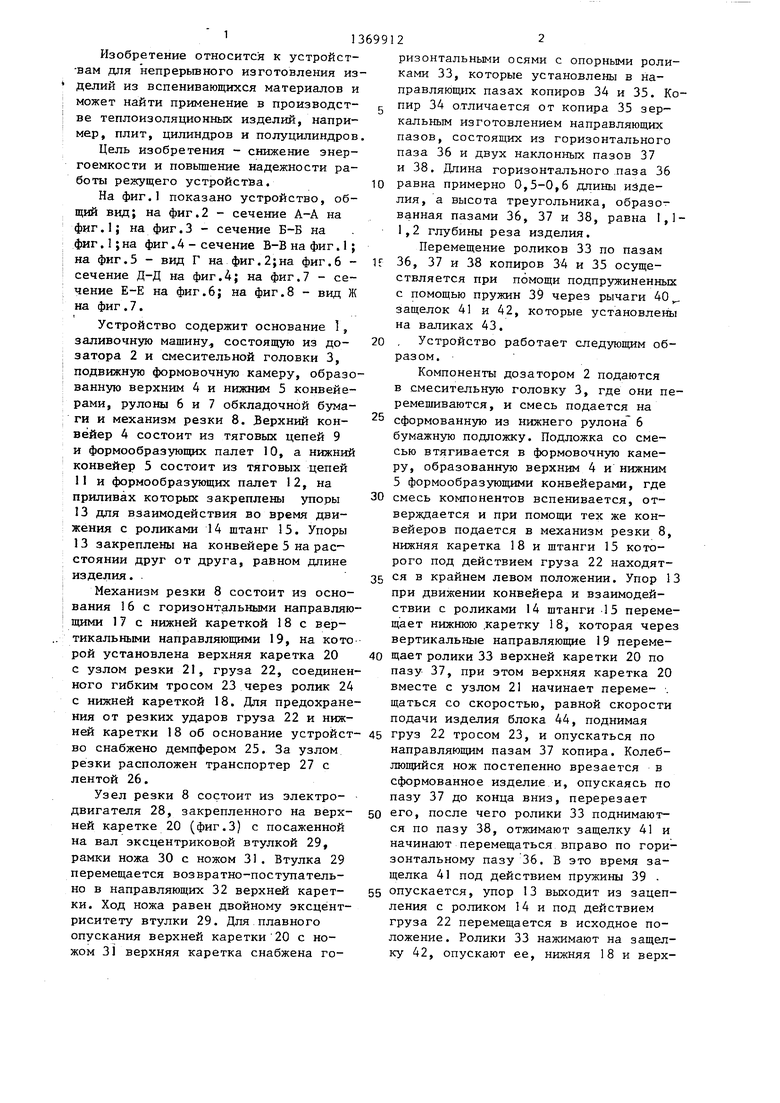

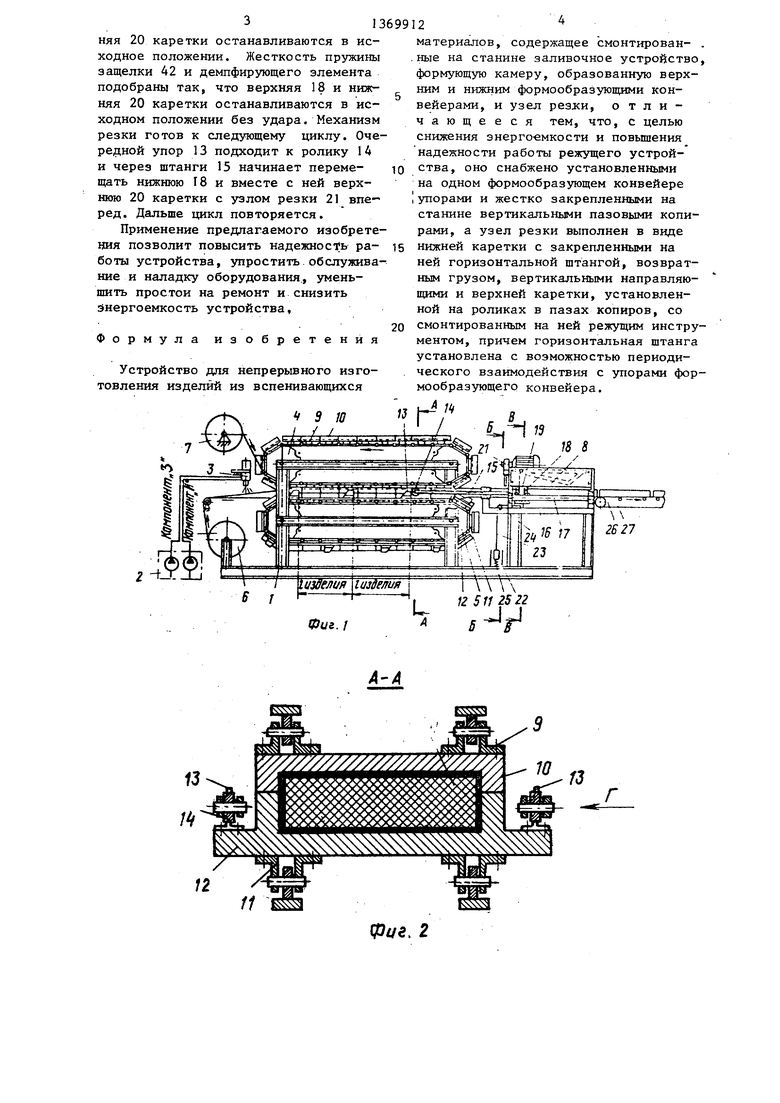

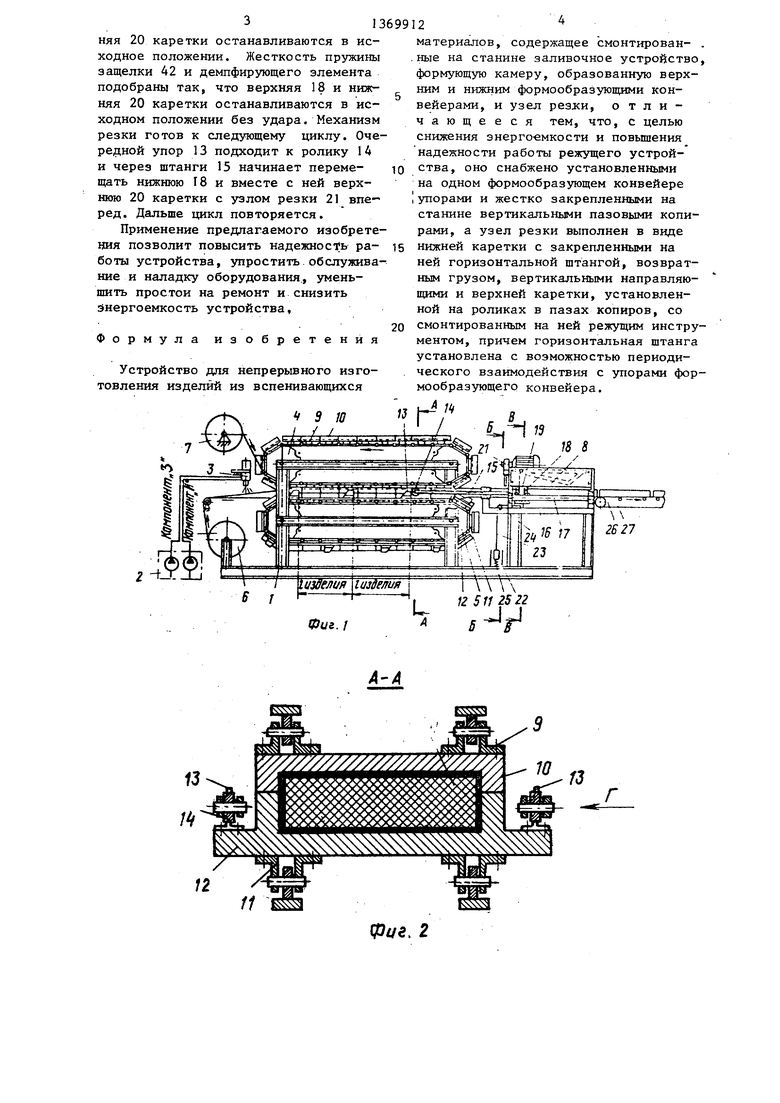

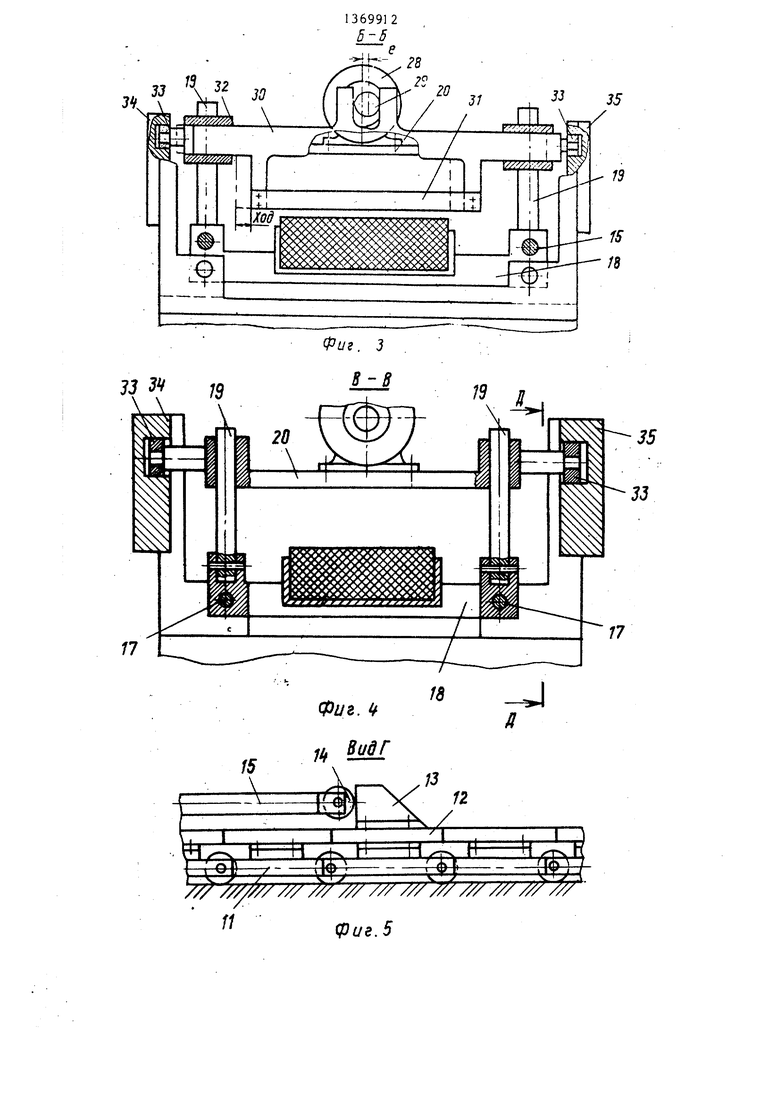

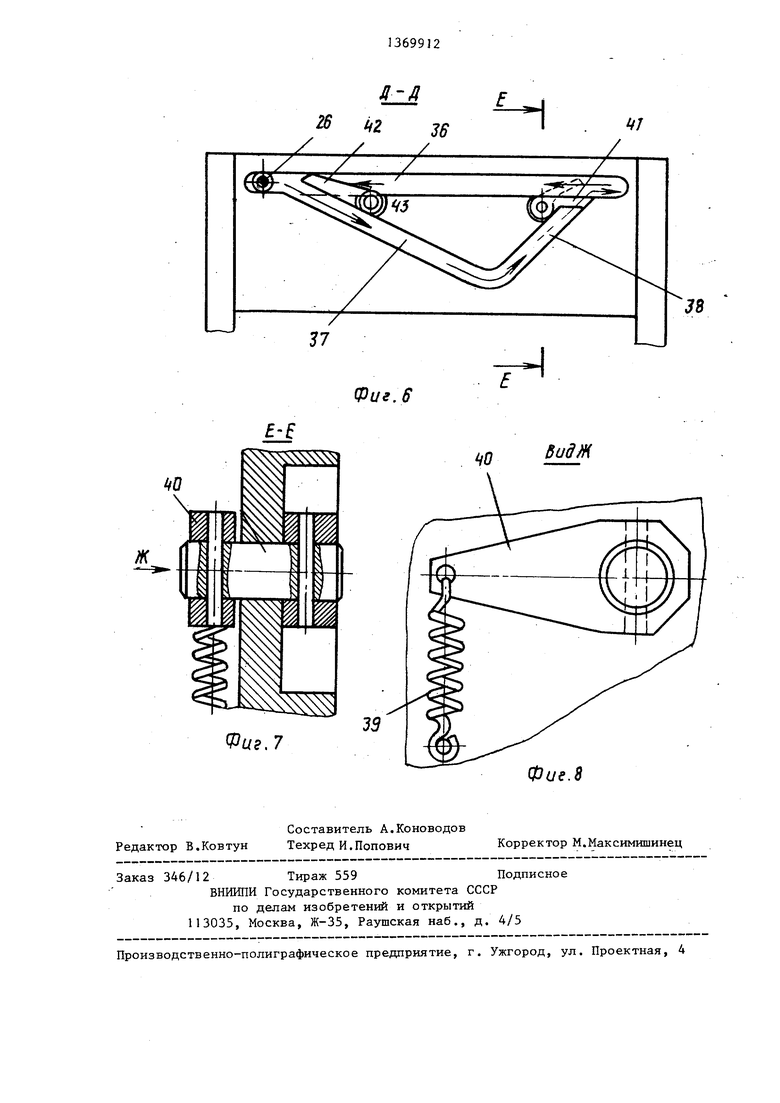

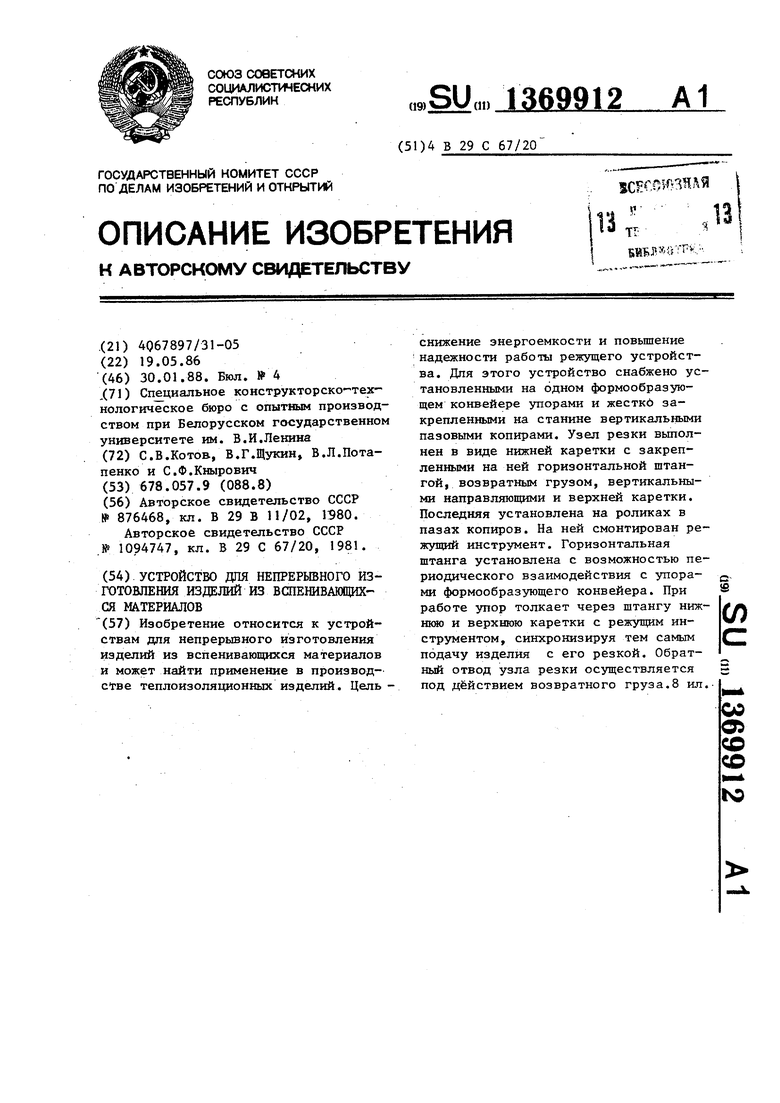

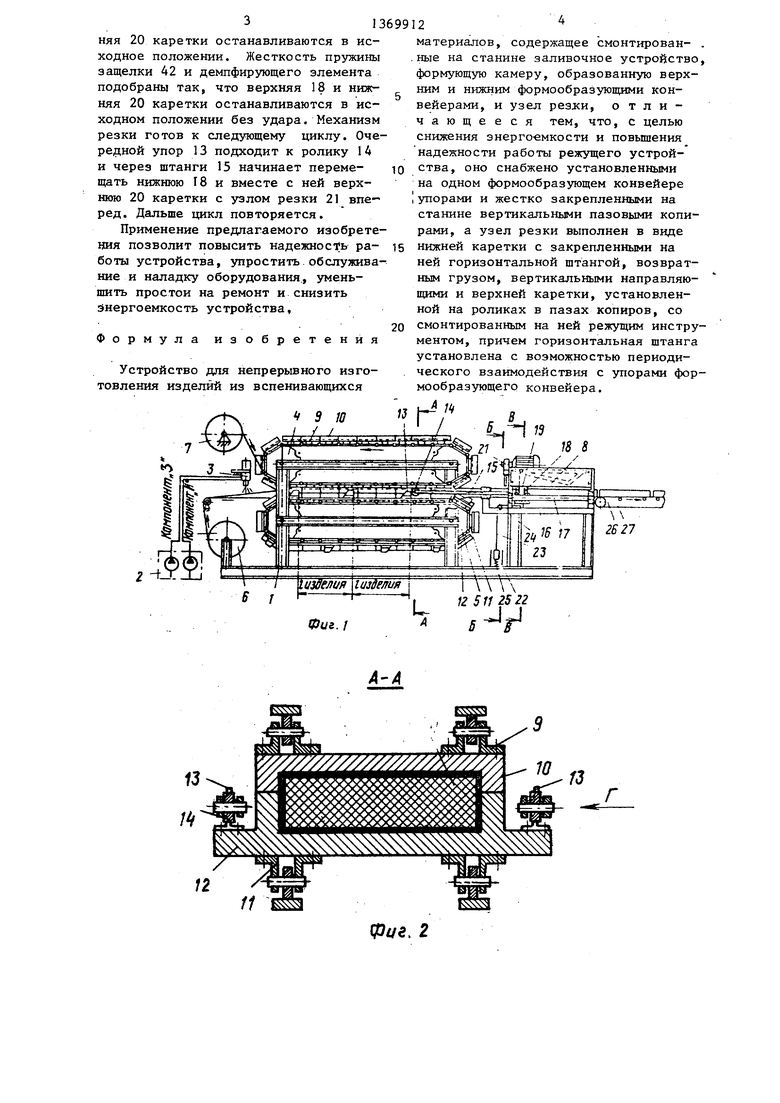

На фиг.1 показано устройство, общий вид; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - сечение Б-Б на фиг.1;на фиг.4 - сечение В-В на фиг.1; на фиг.5 - вид Г на фиг. 2;на фиг. 6 - If сечение Д-Д на фиг.4; на фиг.7 - се- чение Е-Е на фиг.6; на фиг.8 - вид Ж на фиг.7.

Устройство содержит основание 1, заливочную машину состоящую из до- 20 затора 2 и смесительной головки 3, подвижную формовочную камеру, образо- ванную верхним 4 и нижним 5 конвейерами, рулоны 6 и 7 обкладочной бумаги и механизм резки 8. Верхний кон- вёйер 4 состоит из тяговых цепей 9 и формообразуюЕсих палет 10, а нижний конвейер 5 состоит из тяговых цепей 11 и формообразующих палет 12, на приливах которых закреплены упоры 13 для взаимодействия во время движения с роликами 14 штанг 15. Упоры 13 закреплены на конвейере 5 на расстоянии друг от друга, равном длине изделия.35

Механизм резки 8 состоит из осно- вания 16 с горизонтальными направляю- щими 17 С нижней кареткой 18 с вертикальными направляющими 19, на кото рой установлена верхняя каретка 20 40 с узлом резки 21, груза 22, соединенного гибким тросом 23 через ролик 24 с нижней кареткой 18. Для предохранения от резких ударов груза 22 и нижней каретки 18 об основание устройст- 45 во снабжено демпфером 25. За узлом резки расположен транспортер 27 с лентой 26.

Узел резки 8 состоит из электродвигателя 28, закрепленного на верх- 50 ней каретке 20 (фиг.З) с посаженной на вал эксцентриковой втулкой 29, рамки ножа 30 с ножом 31, Втулка 29 перемещается возвратно-поступательно в направляющих 32 верхней карет- 55 ки. Ход ножа равен двойному эксцентриситету втулки 29. Для плавного опускания верхней каретки 20 с ножом 31 верхняя каретка снабжена го30

f

0 5

0 5

0 5

0

ризонтальными осями с опорными роликами 33, которые установлены в направляющих пазах копиров 34 и 35. Копир 34 отличается от копира 35 зер- кальньм изготовлением направляющих пазов, состоящих из горизонтального паза 36 и двух наклонных пазов 37 и 38. Длина горизонтального паза 36 равна примерно 0,5-0,6 длины изделия, а высота треугольника, образованная пазами 36, 37 и 38, равна 1,1- 1,2 глубины реза изделия.

Перемещение роликов 33 по пазам 36, 37 и 38 копиров 34 и 35 осуществляется при помощи подпружиненных с помощью пружин 39 через рычаги 40 защелок 41 и 42, которые установлены на валиках 43.

Устройство работает следующим образом. Компоненты дозатором 2 подаются в смесительщто головку 3, где они перемешиваются, и смесь подается на сформованную из нижнего рулона 6 бумажную подложку. Подложка со смесью втягивается в формовочную камеру, образованную верхним 4 и нижним 5 формообразующими конвейерами, где смесь компонентов вспенивается, от- верждается и при помощи тех же конвейеров подается в механизм резки 8, нижняя каретка 18 и штанги 15 которого под действием груза 22 находятся в крайнем левом положении. Упор 13 при движении конвейера и взаимодействии с роликами 14 штанги -15 перемещает нижнюю .каретку 18, которая через вертикальные направляющие 19 перемещает ролики 33 верхней каретки 20 по пазу 37, при этом верхняя каретка 20 вместе с узлом 2 начинает переме- . щаться со скоростью, равной скорости подачи изделия блока 44, поднимая груз 22 тросом 23, и опускаться по направляющим пазам 37 копира. Колеблющийся нож постепенно врезается в сформованное изделие и, опускаясь по пазу 37 до конца вниз, перерезает его, после чего ролики 33 поднимаются по пазу 38, отжимают защелку 41 и начинают перемещаться вправо по горизонтальному пазу 36. В это время защелка 41 под действием пружины 39 . опускается, упор 13 выходит из зацепления с роликом 14 и под действием груза 22 перемещается в исходное положение. Ролики 33 нажимают на защелку 42, опускают ее, нижняя 18 и верх2 -О.

Фиг. f

12511 2522

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для производства керамических изделий | 1986 |

|

SU1369898A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1299772A1 |

| Установка для непрерывного изготовления слоистых панелей | 1981 |

|

SU1090576A1 |

| Станок для резки непрерывно движущейся ленты на мерные изделия | 1987 |

|

SU1491730A1 |

| Установка для резки и укладки кирпича на сушильные вагонетки | 1987 |

|

SU1505788A1 |

| Устройство для нанесения этикеток на тару | 1976 |

|

SU655600A1 |

| Станок для резки непрерывно движущейся ленты на мерные изделия | 1984 |

|

SU1240601A1 |

| Устройство для укладки в тару стержнеобразных предметов | 1982 |

|

SU1076360A1 |

| Устройство для захвата и передачи штучных грузов с конвейера на конвейер | 1977 |

|

SU663644A1 |

| Устройство для гнутья деревянных заготовок | 1989 |

|

SU1706861A1 |

Изобретение относится к устройствам дпя непрерывного изготовления изделий из вспенивающихся материалов и может найти применение в производстве теплоизоляционных изделий. Цель снижение энергоемкости и повьшение надежности работы режущего устройства. Для этого устройство снабжено установленными на одном формообразующем конвейере упорами и жестки закрепленными на станине вертикальными пазовыми копирами. Узел резки выполнен в виде нижней каретки с закрепленными на ней горизонтальной штангой, возвратным грузом, вертикальными направляющими и верхней каретки. Последняя установлена на роликах в пазах копиров. На ней смонтирован режущий инструмент. Горизонтальная штанга установлена с возможностью периодического взаимодействия с упорами формообразующего конвейера. При работе упор толкает через штангу ниж- нкйо и верхнюю каретки с режущим инструментом, синхронизируя тем самым подачу изделия с его резкой. Обратный отвод узла резки осуществляется под действием возвратного груза.8 шт.с (Л

/

12

11

t/e. 2

3f.

33

77

/// //////////////// //////////// фие.5

33 35

77

П

xZ.

//////

/

2В цг

/

Фи.7

я-д

36

/

т

/

J8

Фиг.6

Вид/Н

Фие.В

| Станок для мерной резки непрерывно движущихся полимерных изделий | 1979 |

|

SU876468A1 |

| Солесос | 1922 |

|

SU29A1 |

| Установка для непрерывного изготовления слоистых изделий | 1981 |

|

SU1094747A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-01-30—Публикация

1986-05-19—Подача