Изобретение относится к устройствам транспортировки, в частности транспортировки грузов на плоских поддонах многократного применения, и может быть использовано на механизированных складах, сборочных участках, в поточных и автоматических линиях.

Целью изобретения является повышение надежности работы конвейера.

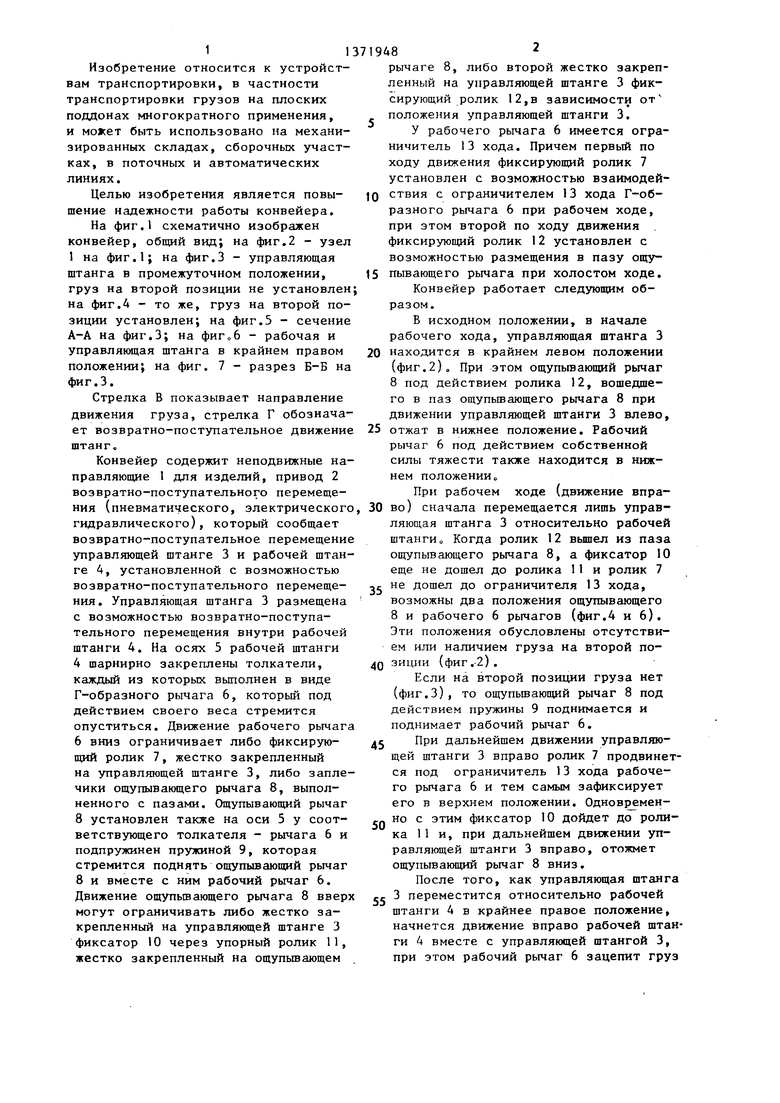

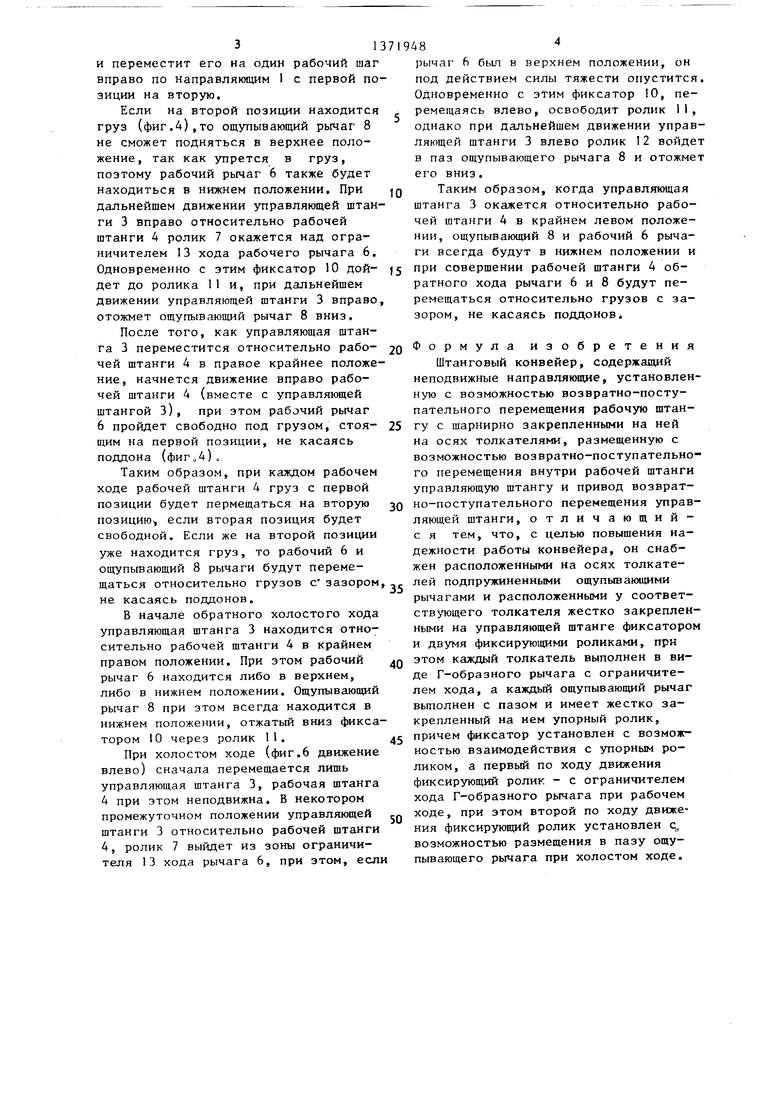

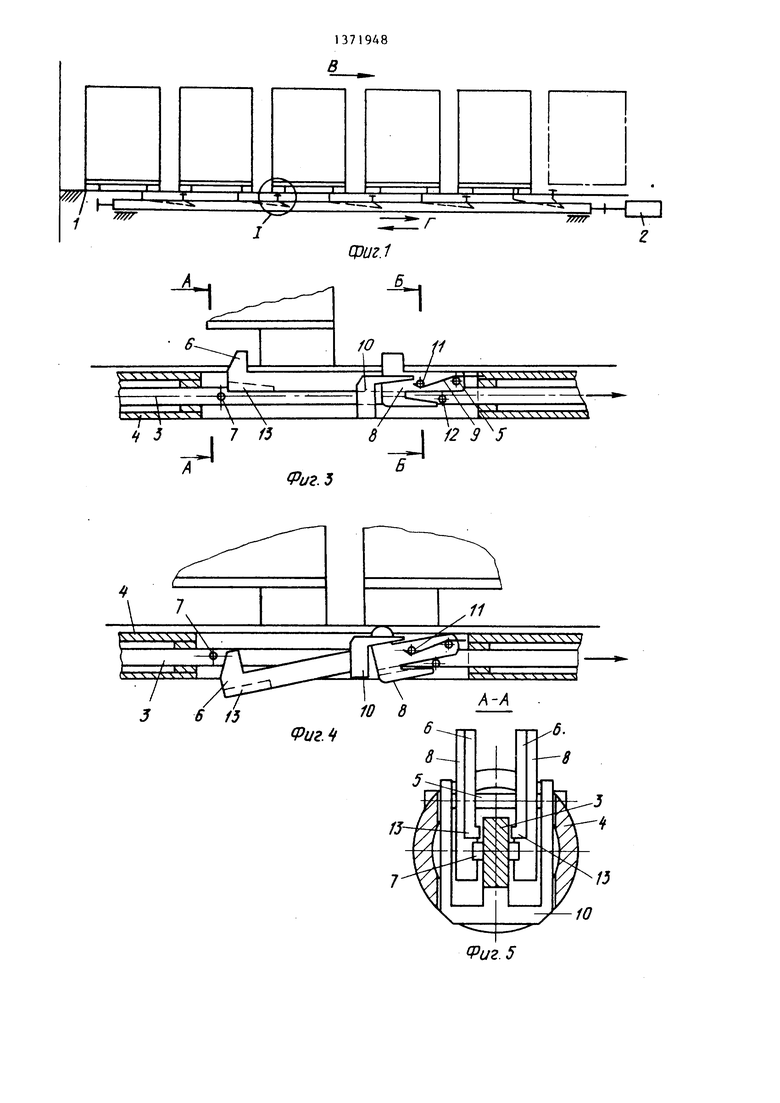

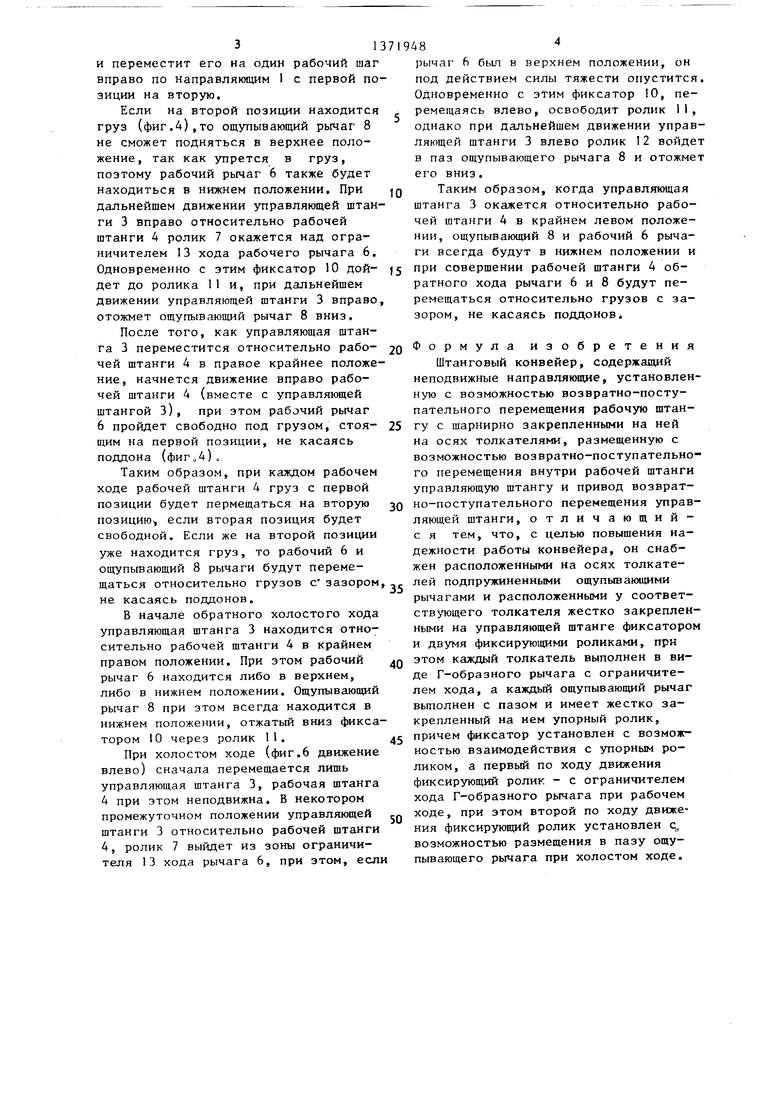

На фиг.1 схематично изображен конвейер, общий вид; на фиг.2 - узел 1 на фиг.1; на фиг.З - управляющая штанга в промежуточном положении, груз на второй позиции не установлен; на фиг.А - то же, груз на второй позиции установлен; на фиг.З - сечение А-А на фиг.З; на фиг о 6 - рабочая и управляющая штанга в крайнем правом положении; на фиг. 7 - разрез Б-Б на фиг.З.

Стрелка В показывает направление движения груза, стрелка Г обозначает возвратно-поступательное движение штанг.

Конвейер содержит неподвижные направляющие 1 для изделий, привод 2 возвратно-поступательного перемещения (пневматического гидравлического), который сообщает возвратно-поступательное перемещение управляющей штанге 3 и рабочей штанге 4, установленной с возможностью возвратно-поступательного перемещения. Управляющая штанга 3 размещена с возможностью возвратно-поступательного перемещения внутри рабочей штанги 4. На осях 5 рабочей щтанги 4 шарнирно закреплены толкатели, каждый из которых выполнен в виде Г-образного рычага 6, который под действием своего веса стремится опуститься. Движение рабочего рычага 6 вниз ограничивает либо фиксирующий ролик 7, жестко закрепленный на управляющей штанге 3, либо заплечики ощупывающего рычага 8, выполненного с пазами. Ощупывающий рычаг 8 установлен также на оси 5 у соответствующего толкателя - рычага 6 и подпружинен пружиной 9, которая стремится поднять ощупывающий рычаг 8 и вместе с ним рабочий рычаг 6. Движение ощупьшающего рычага 8 вверх могут ограничивать либо жестко закрепленный на управляющей штанге 3 фиксатор 10 через упорный ролик 11, жестко закрепленный на ощупьшающем

10

15

20

25

рычаге 8, либо второй жестко закрепленный на управляющей штанге 3 фиксирующий ролик 12,в зависимости от положения управляющей штанги 3.

У рабочего рычага 6 имеется ограничитель 13 хода. Причем первый по ходу движения фиксирующий ролик 7 установлен с возможностью взаимодействия с ограничителем 13 хода Г-образного рычага 6 при рабочем ходе, при этом второй по ходу движения фиксирующий ролик 12 установлен с возможностью размещения в пазу ощупывающего рычага при холостом ходе.

Конвейер работает следующим образом.

В исходном положении, в начале рабочего хода, управляющая штанга 3 находится в крайнем левом положении {фиг.2). При этом ощупьгаающий рычаг В под действием ролика 12, вошедшего в паз ощупьшающего рычага 8 при движении управляющей штанги 3 влево, отжат в нижнее положение. Рабочий рычаг 6 под действием собственной силы тяжести также находится в нижнем положении„

При рабочем ходе (движение впраэлектрического, 30 во) сначала перемещается лишь управляющая штанга 3 относительно рабочей штанги о Когда ролик 12 вьш1ел из паза ощупывающего рычага 8, а фиксатор 10 еще не дошел до ролика 11 и ролик 7 ,с не дошел до ограничителя 13 хода, возможны два положения ощупывающего 8 и рабочего 6 рычагов (фиг.4 и 6). Эти положения обусловлены отсутствием или наличием груза на второй по- 40 зицни (фиг..2).

Если на второй позиции груза нет (фиг.З), то ощупьшающий рычаг 8 под действием пружины 9 поднимается и поднимает рабочий рычаг 6. дс При дальнейшем движении управляющей штанги 3 вправо ролик 7 продвинется под ограничитель 13 хода рабочего рычага 6 и тем самым зафиксирует его в верхнем положении. Одновременно с этим фиксатор 10 дойдет до ролика 11 и, при дальнейшем движении управляющей штанги 3 вправо, отожмет ощупьшающий рычаг 8 вниз.

После того, как управляющая штанга 3 переместится относительно рабочей штанги 4 в крайнее правое положение, начнется движение вправо рабочей штанги 4 вместе с управляющей штангой 3, при этом рабочий рычаг 6 зацепит груз

50

55

31

и переместит его на один рабочий шаг вправо по направляющим 1 с первой позиции на вторую,

Если на второй позиции находится груз (фиг.4),то ощупывающий рычаг 8 не сможет подняться в верхнее положение, так как упрется в груз, поэтому рабочий рычаг 6 также будет находиться в нижнем положении. При дальнейщем движении управляющей штанги 3 вправо относительно рабочей штанги 4 ролик 7 окажется над ограничителем 13 хода рабочего рычага 6. Одновременно с этим фиксатор 10 дои- дет до ролика 11 и, при дальнейшем движении управляющей штанги 3 вправо отожмет ощупывающий рычаг 8 вниз.

После того, как управляющая штанга 3 переместится относительно рабо- чей штанги 4 в правое крайнее положение, начнется движение вправо рабочей штанги 4 (вместе с управляющей штангой З), при этом рабочий рычаг 6 пройдет свободно под грузом, стоя- щим на первой позиции, не касаясь поддона (фиг„4).

Таким образом, при каждом рабочем ходе рабочей штанги 4 груз с первой позиции будет пермещаться на вторую позицию если вторая позиция будет свободной. Если же на второй позиции уже находится груз, то рабочий 6 и ощупывающий 8 рычаги будут перемещаться относительно грузов с зазором не касаясь поддонов.

В начале обратного холостого хода управляющая штанга 3 находится относительно рабочей штанги 4 в крайнем правом положении. При этом рабочий рычаг 6 находится либо в верхнем, либо в нижнем положении. Ощупывающий рычаг 8 при этом всегда находится в нижнем положении, отжатый вниз фиксатором 10 через ролик 11,

При холостом ходе (фиг,6 движение влево) сначала перемещается лишь управляющая штанга 3, рабочая штанга 4 при этом неподвижна, В некотором промежуточном положении управляющей штанги 3 относительно рабочей штанги 4, ролик 7 выйдет из зоны ограничителя 13 хода рычага 6, при этом, есл

948

рычаг 6 был в верхнем положении, он под действием силы тяжести опустится Одновременно с этим фиксатор 10, перемещаясь влево, освободит ролик 11, однако при дальнейшем движении управляющей штанги 3 влево ролик 12 войде в паз ощупывающего рычага 8 и отожме его вниз.

Таким образом, когда управляющая штанга 3 окажется относительно рабочей штанги 4 в крайнем левом положении, ощупывающий 8 и рабочий 6 рычаги всегда будут в нижнем положении и при совершении рабочей штанги 4 обратного хода рычаги 6 и В будут перемещаться относительно грузов с зазором, не касаясь поддонов.

Формула изобретения

Штанговый конвейер, содержащий неподвижные направляющие, установленную с возможностью возвратно-поступательного перемещения рабочую штангу с шарнирно закрепленными на ней на осях толкателями, размещенную с возможностью возвратно-поступательного перемещения внутри рабочей штанги управляющую штангу и привод возвратно-поступательного перемещения управляющей штанги, отличающий- с я тем, что, с целью повышения надежности работы конвейера, он снабжен расположенными на осях толкателей подпружиненными ощупьшающими рычагами и расположенными у соответствующего толкателя жестко закрепленными на управляющей штанге фиксатором и двумя фиксирующими роликами, при этом каждый толкатель выполнен в виде Г-образного рычага с ограничителем хода, а каждый ощупывающий рычаг выполнен с пазом и имеет жестко закрепленный на нем упорный ролик, причем фиксатор установлен с возможностью взаимодействия с упорным роликом, а первый по ходу движения фиксирующий ролик - с ограничителем хода Г-образного рычага при рабочем ходе, при этом второй по ходу движения фиксирующий ролик установлен с, возможностью размещения в пазу ощупывающего рычага при холостом ходе.

сриг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перемещения груза | 1987 |

|

SU1509310A1 |

| Толкатель для перемещения груза | 1986 |

|

SU1393719A1 |

| Устройство для автоматической подналадки резца | 1974 |

|

SU516471A1 |

| Штанговый конвейер | 1978 |

|

SU776959A1 |

| Шаговый конвейер-накопитель | 1976 |

|

SU829501A1 |

| Штанговый шаговый конвейер | 1983 |

|

SU1129146A1 |

| Устройство для шагового перемещения изделий | 1986 |

|

SU1447727A1 |

| Устройство для перемещения груза | 1982 |

|

SU1066909A1 |

| Шаговый конвейер | 1987 |

|

SU1505850A1 |

| Шаговый конвейер | 1986 |

|

SU1411241A1 |

Изобретение относится к транспортировке грузов на плоских поддонах многократного применения и м.б. использовано на механизированньк складах, сборочных участках, в поточных и автоматических линиях. Цель - повышение надежности конвейера в работе. Он включает неподвижные направляющие и рабочую штангу (ш) 4, внутри которой размещена управляющая Ш 3 с приводом ее перемещения. На осях 5 Ш 4 щарнирно закреплены толкатели. Каждый из толкателей вьшолнен в виде Г-образного рычага (Р) 6 с ограничителем 13 хода. На осях 5 расположены VrT Л J 7и 6 Ю8 J2 П 5 9 Фиг. 2 подпружиненные ощупьшающие РВ с пазом и жестко закрепленными на них упорными роликами 11. У соответствующего Р 6 расположены жестко закрепленные на Ш 3 фиксатор 10 и два фиксирую цих ролика 7 и 12. При холостом ходе ролик 12 размещен в пазу Р 8. При рабочем ходе Ш 3 перемещается относительно Ш 4. При этом Р 8 и 6 поднимаются. Ролик 7 продвигается под ограничитель 13 хода и фиксирует его в верхнем положении. Фиксатор 10, взаимодействуя с роликом 11, отжимает Р 8 вниз. После того как Ш 3 переместится относительно Ш 4 в крайнее правое положение, Ш 4 и 3 двигаются вправо, а Р 6 цепляет груз и перемещает его на один рабочий шаг, т.е. с первой позиции на вторую. При наличии груза на второй позиции Р В упирается в груз и вместе с Р 6 находится в нижнем положении. Ролик 7 оказывается над ограничителем 13 хода. 7 ил. no3f/i4i/J)Z (Л 00 :о iU эо

J .7/58 I

5

8

8 I

8 f2

10

(Риг. 5

fS

Фиг. 6

8

12

8

Фиг. 7

| ШТАНГОВЫЙ КОНВЕЙЕР | 0 |

|

SU232115A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1988-02-07—Публикация

1986-03-11—Подача