узиг.}

ки уплотнителя. Механизм выполнен в виде шарнирно смонтированных на нижнем прессующем органе 2 по периферии формующего гнезда а двуплечих рычагов 11, Каждьй рьиаг 11 имеет на одном плече упор 12 для воздействия на заготовку. Другое плечо рычага 11 имеет ролик 13, размещенньй в радиальной прорези b станины 1, Нижний прессую-; щий орган 2 установлен с возможностью аксиального перемещения относительно станины 1, Орган 2 состоит из кон- центркчно установленных элементов 4 и 5. Наружньш элемент 4 подпружинен относительно станины. Внутренний элемент 5 установлен с возможностью аксиального перемещения относительно

наружного элемента 4, и между ними размещена пружина 7, Наружный элемент 4 снабжен подпружиненным фиксатором 8 для заготовки 16 уплотнителя. Верхний прессующий орган 3 состоит из плунжера 14 и аксиально подвижной относительно него гильзы 15, На нижне 1 торце гильзы 15 выполнены радиальные пазЫ с для прохода упоров 12, При опускании верхнего прессующего органа 3 рычаги 11 поворачиваются в вертикальной плоскости. Упоры 12 рычагов, воздействуя на загЬтовку 16, разворачивают ее из вертикального псУложения в горизонтальное. При этом происходит переориентация нитевидной арматуры в заготовке, 3 з,п,ф-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОБИВНОЙ ПРЕСС | 1998 |

|

RU2137596C1 |

| Устройство для прокатки колец шарикоподшипников | 1988 |

|

SU1803240A1 |

| Устройство для формования фланца на конце трубы из термопластов | 1989 |

|

SU1729778A1 |

| Устройство для питания вулканиза-циОННОгО пРЕССА пОддуТыМи зАгОТОВКАМиАВТОКАМЕР | 1977 |

|

SU821189A1 |

| Роторно-конвейерная линия | 1987 |

|

SU1706837A1 |

| Способ прокатки колец шарикоподшипников и устройство для его осуществления | 1980 |

|

SU967636A1 |

| Гидравлический пресс для изготовления полых резиновых изделий | 1987 |

|

SU1479291A1 |

| СТАНОК ДЛЯ УДАЛЕНИЯ ОБЛОЯ ФОРМОВЫХ РЕЗИНОВЫХИЗДЕЛИЙ | 1967 |

|

SU205269A1 |

| Способ изготовления колец шарикоподшипников и устройство для его осуществления | 1987 |

|

SU1733171A1 |

| Машина для литья под давлением отливок, армированных многожильным канатом | 1976 |

|

SU747616A1 |

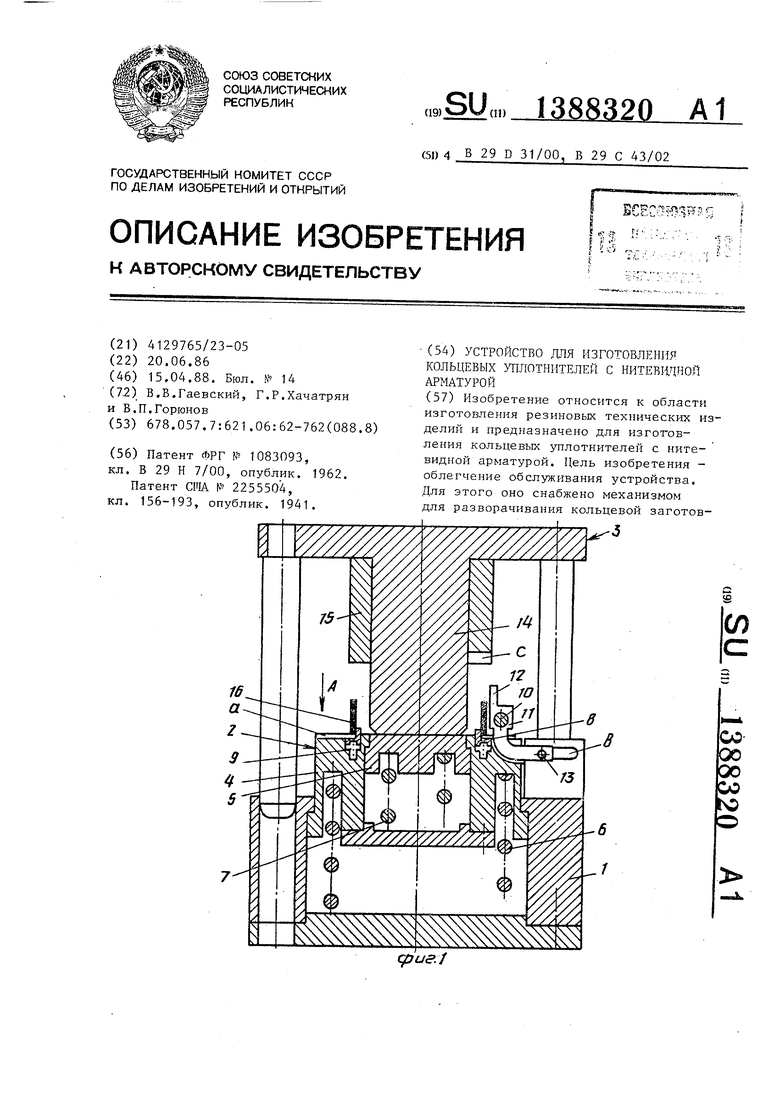

Изобретение относится к области изготовления резиновых технических изделий и предназначено для изгогов- ления кольцевых уплотнителей с нитевидной арматурой. Цель изобретения - облегчение обслуживания устройства. Для этого оно снабжено механизмом для разворачивания кольцевой заготов л (Л

1

Изобретение относится к изготовле- нию резиновых технических изделий и предназначено для изготовления цевых уплотнителей с нитевидной арматурой.

Цель изобретения - облегчение обслуживания устройства.

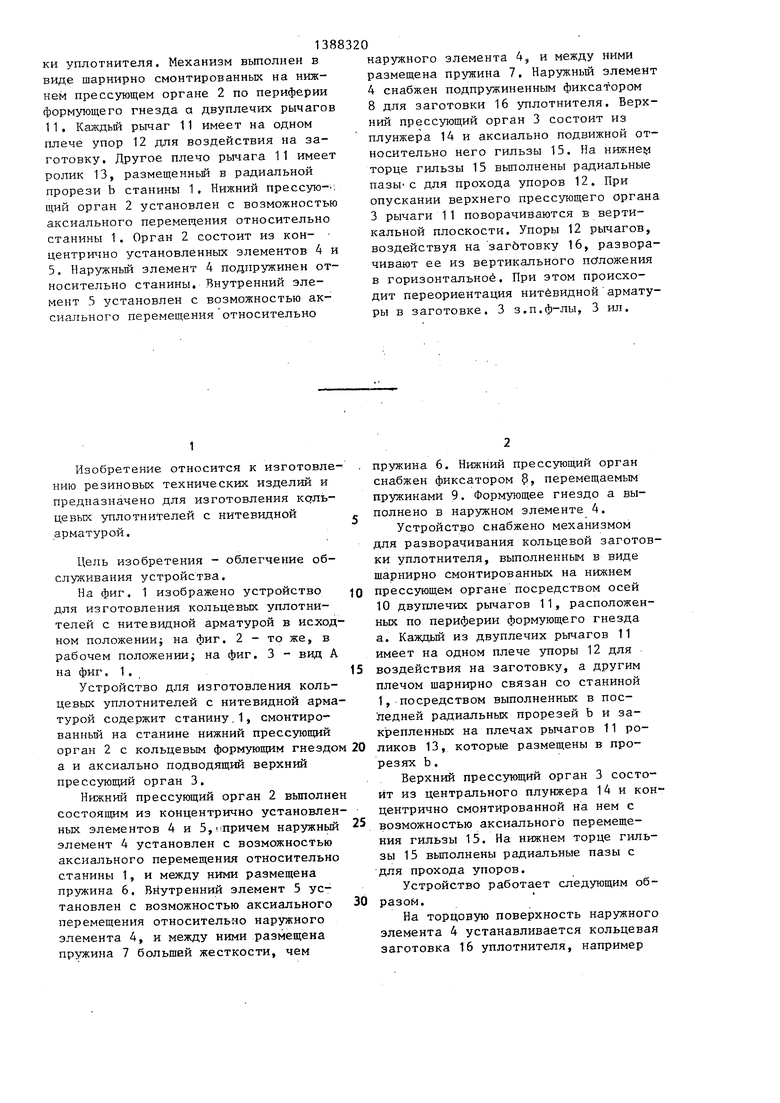

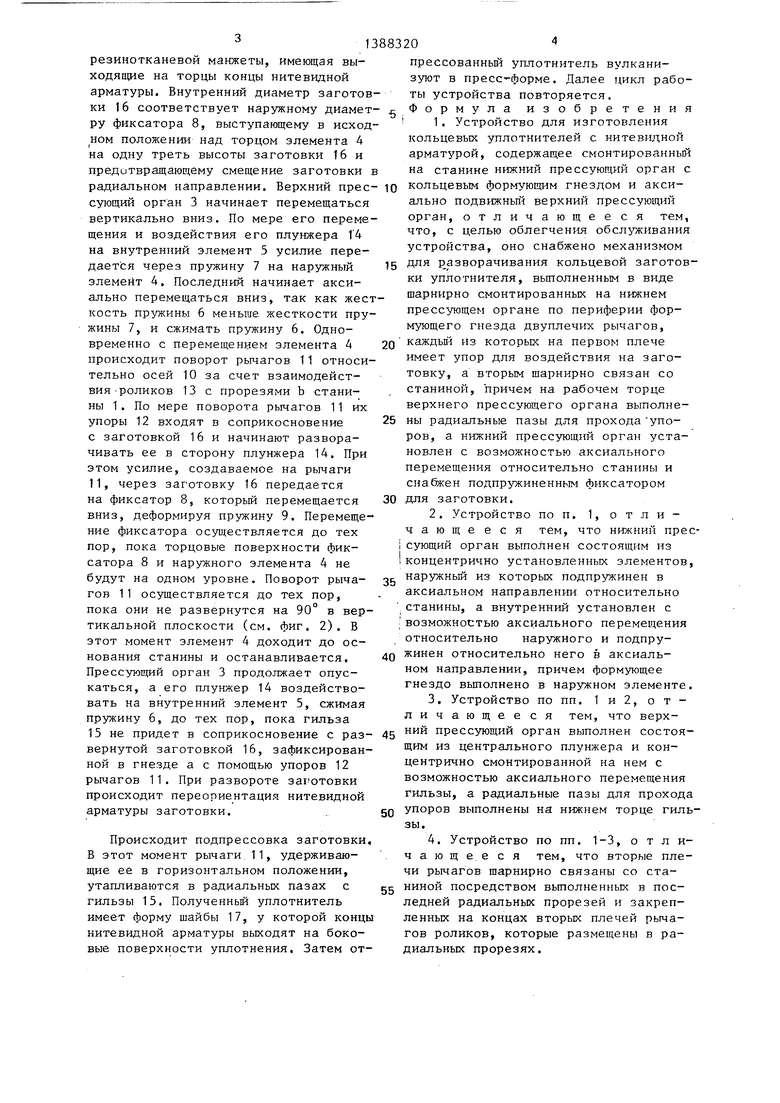

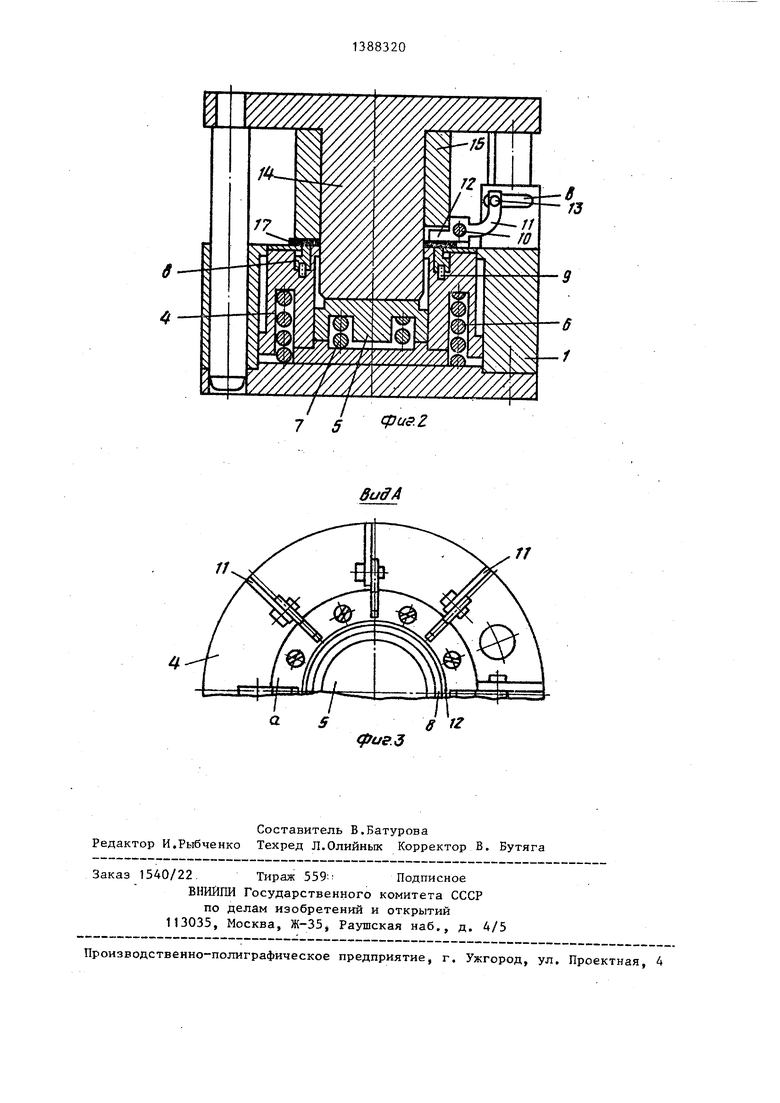

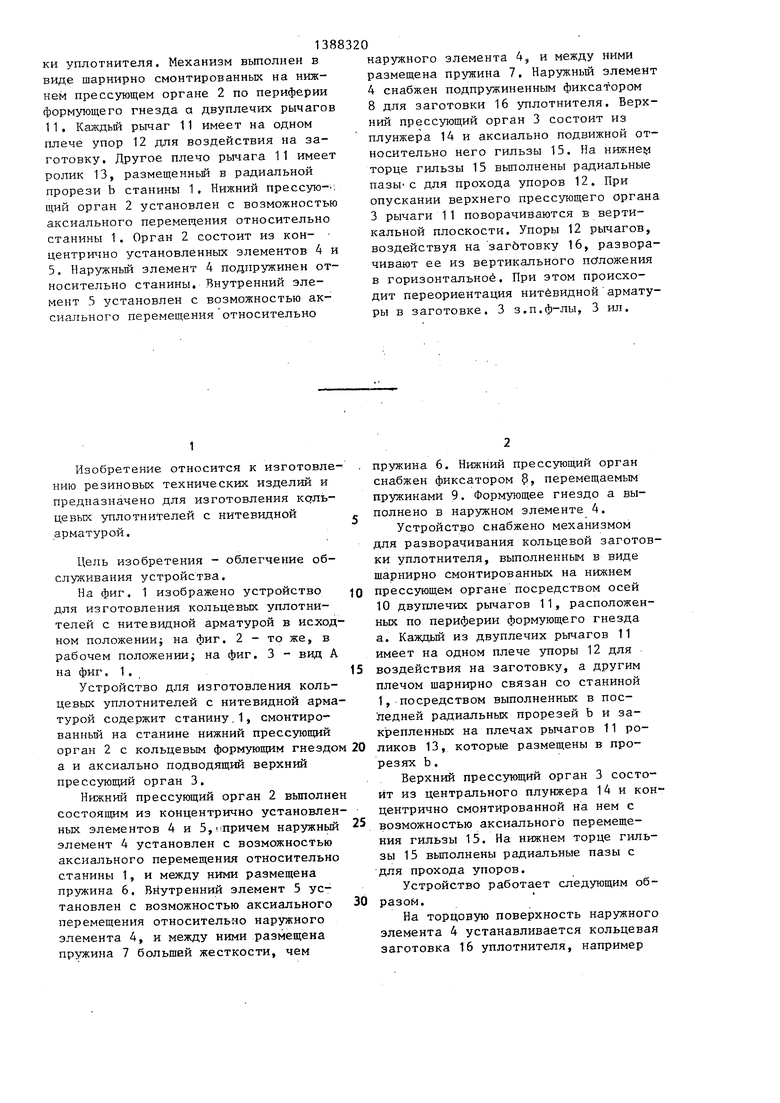

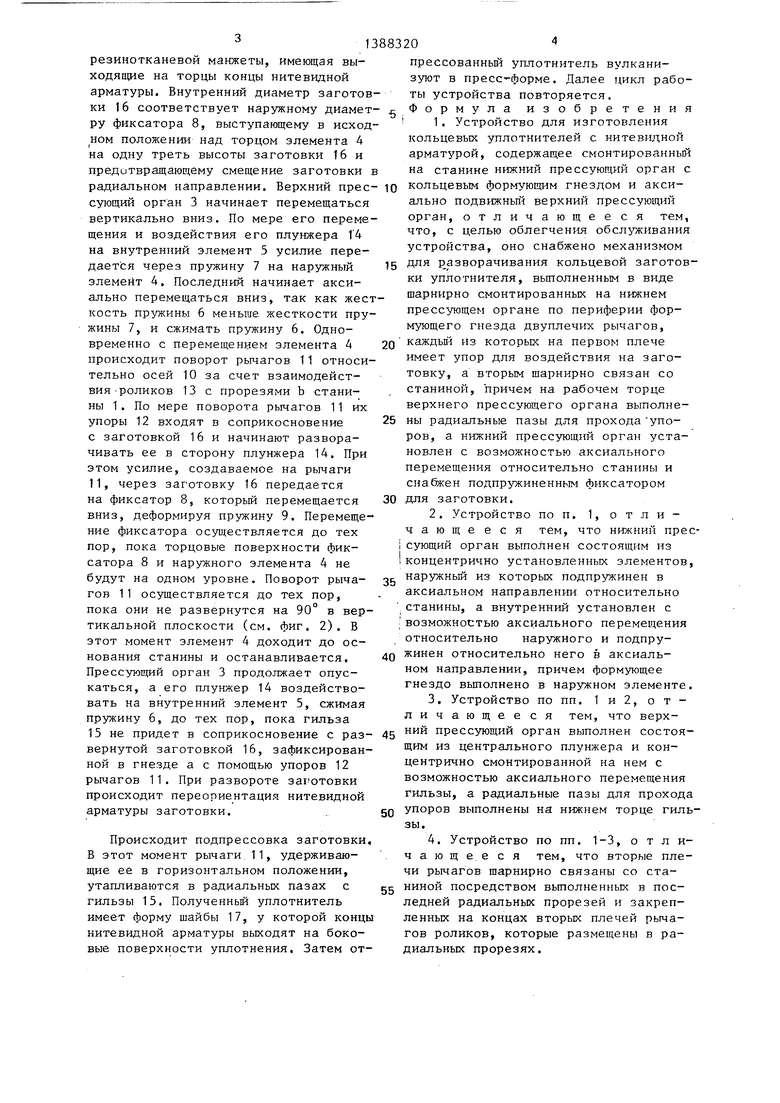

На фиг, 1 изображено устройство для изготовления кольцевых уплотнителей с нитевидной арматурой в исходном положении; на фиг, 2 - то же, в рабочем положении; на фиг, 3 - вид А на фиг, 1, .

Устройство для изготовления кольцевых уплотнителей с нитевидной арматурой содержит станину.1, смонтиро- ванньй на станине нижний прессующий орган 2 с кольцевым формующим гнездом а и аксиально подводящий верхний прессующий орган 3,

Нижний прессующий орган 2 выполнен состоящим из концентрично установленных элементов 4 и 5, причем наружный элемент 4 установлен с возможностью аксиального перемещения относительно станины 1, и между ними размещена пружина 6, Вйутренний элемент 5 установлен с возможностью аксиального перемещения относительно наружного элемента 4, и между ними размещена пружина 7 большей жесткости, чем

пружина 6, Нижний прессующий орган снабжен фиксатором , перемещаемым пружинами 9, Формующее гнездо а выполнено в наружном элементе 4,

Устройство снабжено механизмом для разворачивания кольцевой заготовки уплотнителя, выполненным в виде шарнирно смонтированных на нижнем прессующем органе посредством осей 10 двуплечих рычагов 11, расположенных по периферии формующего гнезда а. Каждый из двуплечих рычагов 11 имеет на одном плече упоры 12 для воздействия на заготовку, а другим плечом шарнирно связан со станиной 1, посредством выполненных в последней радиальных прорезей Ъ и закрепленных на плечах рычагов 11 роликов 13, которые размещены в прорезях b,

Верхний прессующий орган 3 состоит из центрального плунжера 14 и кон центрично смонтированной на нем с возможностью аксиального перемещения гильзы 15, На нижнем торце гильзы 15 выполнены радиальные пазы с для прохода упоров.

Устройство работает следующим образом.

На торцовую поверхность наружного элемента 4 устанавливается кольцевая заготовка 16 уплотнителя, например

резинотканевой манжеты, имеющая выходящие на торцы концы нитевидной арматуры. Внутренний диаметр заготовки 16 соответствует наружному диамет- ру фиксатора 8, выступающему в исход- ном положении над торцом элемента 4 на одну треть высоты заготовки 16 и предотвращающему смещение заготовки в

радиальном направлении. Верхний прес- Ю кольцевым формующим гнездом и аксисующий орган 3 начинает перемещаться вертикально вниз. По мере его перемещения и воздействия его плунжера 14 на внутренний элемент 5 усилие передается через пружину 7 на наружный элемент 4. Последний начинает аксиально перемещаться вниз, так как жесткость пружины 6 меньше жесткости пружины 7, и сжимать пружину 6. Одновременно с перемещением элемента 4 происходит поворот рычагов 11 относительно осей 10 за счет взаимодействия -роликов 13 с прорезями b станины 1. По мере поворота рычагов 11 их упоры 12 входят в соприкосновение с заготовкой 16 и начинают разворачивать ее в сторону плунжера 14. При этом усилие, создаваемое на рычаги 11, через заготовку 16 передается на фиксатор 8, который перемещается

вниз, деформируя пружину 9. Перемещение фиксатора осуилествляется до тех пор, пока торцовые поверхности фиксатора 8 и наружного элемента 4 не будут на одном уровне. Поворот рычагов 11 осуществляется до тех пор, пока они не развернутся на 90° в вертикальной плоскости (см. фиг. 2). В этот момент элемент 4 доходит до основания станины и останавливается. Прессующий орган 3 продолжает опускаться, а его плунжер 14 воздействовать на внутренний элемент 5, сжимая пружину 6, до тех пор, пока гильза 15 не придет в соприкосновение с развернутой заготовкой 16, зафиксированной в гнезде а с помощью упоров 12 рычагов 11 . При развороте заг отовки происходит переориентация нитевидной арматуры заготовки.

Происходит подпрессовка заготовки. В этот момент рычаги 11, удерживающие ее в горизонтальном положении, утапливаются в радиальных пазах с гильзы 15. Полученньй уплотнитель имеет форму шайбы 17, у которой концы нитевидной арматуры выходят на боковые поверхности уплотнения. Затем отпрессованньй уплотнитель вулканизуют в пресс-форме. Далее цикл работы устройства повторяется. Формула изобретения

0

5

0

ально подвижньш верхний прессующий орган, отличающее ся тем, .

0

5

что, с целью облегчения обсл живания устройства, оно снабжено механизмом 5 для {разворачивания кольцевой заготовки уплотнителя, выполненным в виде шарнирно смонтированных на нижнем прессующем органе по периферии формующего гнезда двуплечих рычагов, каждьй из которых на первом плече имеет упор для воздействия на заготовку, а вторым шарнирно связан со станиной, причем на рабочем торце верхнего прессующего органа выполнены радиальные пазы для прохода упоров, а нижний прессующий орган установлен с возможностью аксиального перемещения относительно станины и снабжен подпружиненным фиксатором для заготовки.

Q упоров выполнены на нижнем торце гильзы.

7 5

11

сри$.г

BtfffA

П

(рие.

в 12

| Батометр | 1983 |

|

SU1083093A1 |

| Солесос | 1922 |

|

SU29A1 |

| Водоотводчик | 1925 |

|

SU1962A1 |

| ШОКОЛАДНАЯ КОНФЕТА "КЕДРОВЫЙ ДЕСЕРТ" | 2003 |

|

RU2255504C2 |

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Приспособление для выделки кирпичей с замкнутой со всех сторон полостью | 1925 |

|

SU1941A1 |

Авторы

Даты

1988-04-15—Публикация

1986-06-20—Подача