со со

О5

О

Изобретение относится к литейному производству, в частности к литью в металлические формы.

Цель изобретения - снижение трудоемкости механической обработки.

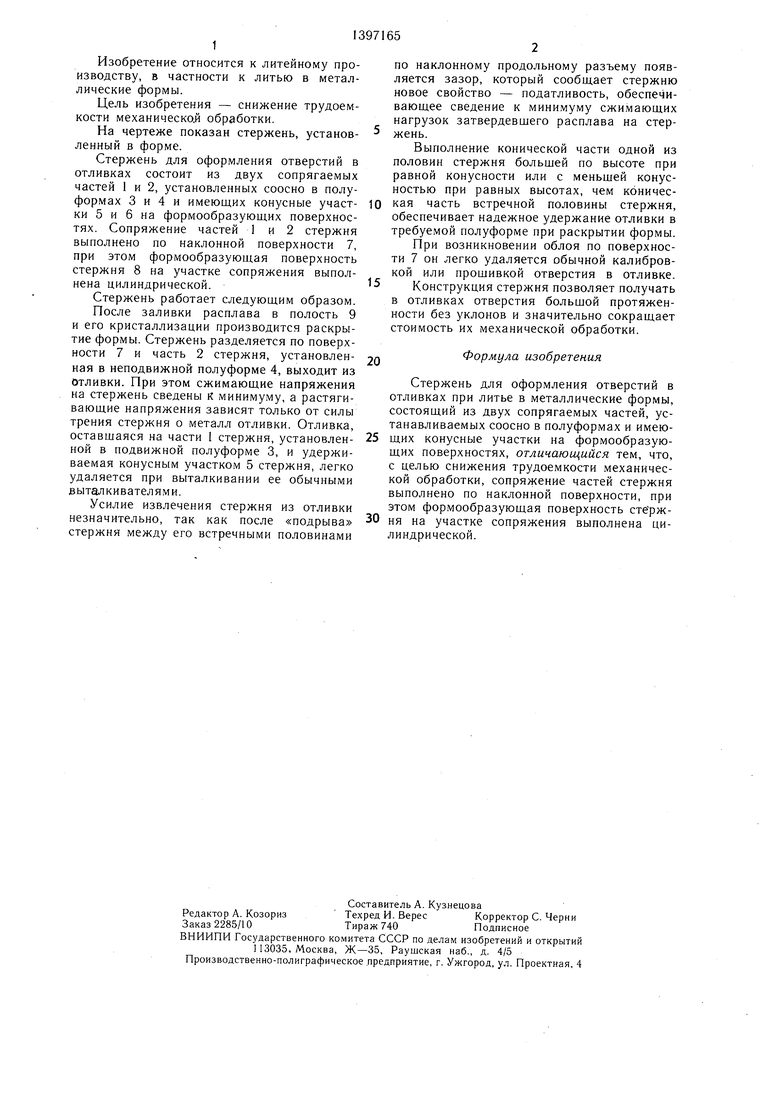

На чертеже показан стержень, установленный в форме.

Стержень для оформления отверстий в отливках состоит из двух сопрягаемых частей 1 и 2, установленных соосно в полуформах 3 и 4 и имеющих конусные участки 5 и 6 на формообразующих поверхностях. Сопряжение частей 1 и 2 стержня выполнено по наклонной поверхности 7, при этом формообразующая поверхность стержня 8 на участке сопряжения выполнена цилиндрической.

Стержень работает следующим образом.

После заливки расплава в полость 9 и его кристаллизации производится раскрытие формы. Стержень разделяется по поверхности 7 и часть 2 стержня, установленная в неподвижной полуформе 4, выходит из отливки. При этом сжимающие напряжения на стержень сведены к минимуму, а растягивающие напряжения зависят только от силы трения стержня о металл отливки. Отливка, оставшаяся на части 1 стержня, установленной в подвижной полуформе 3, и удерживаемая конусным участком 5 стержня, легко удаляется при выталкивании ее обычными выталкивателями.

Усилие извлечения стержня из отливки незначительно, так как после «подрыва стержня между его встречными половинами

0

5

0

5

0

по наклонному продольному разъему появляется зазор, который сообщает стержню новое свойство - податливость, обеспечивающее сведение к минимуму сжи.мающих нагрузок затвердевщего расплава на стержень.

Выполнение конической части одной из половин стержня больщей по высоте при равной конусности или с меньщей конусностью при равных высотах, чем коническая часть встречной половины стержня, обеспечивает надежное удержание отливки в требуемой полуформе при раскрытии формы.

При возникновении облоя по поверхности 7 он легко удаляется обычной калибровкой или прощивкой отверстия в отливке.

Конструкция стержня позволяет получать в отливках отверстия больщой протяженности без уклонов и значительно сокращает стоимость их механической обработки.

Формула изобретения

Стержень для оформления отверстий в отливках при литье в металлические формы, состоящий из двух сопрягаемых частей, устанавливаемых соосно в полуформах и имеющих конусные участки на формообразующих поверхностях, отличающийся тем, что, с целью снижения трудоемкости механической обработки, сопряжение частей стержня выполнено по наклонной поверхности, при этом формообразующая поверхность сте рж- ня на участке сопряжения выполнена цилиндрической.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стержень для оформления отверстий в отливках при литье в металлические формы | 1988 |

|

SU1507530A2 |

| Пресс-форма для литья под давлением | 1986 |

|

SU1359064A2 |

| Пресс-форма для литья под давлением отливок с поднутрениями | 1983 |

|

SU1098660A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С ПОДНУТРЕНИЯМИ ВО ВНУТРЕННЕЙ ПОЛОСТИ | 2006 |

|

RU2316410C1 |

| Пресс-форма для литья под давлением | 1987 |

|

SU1528612A1 |

| Пресс-форма для изготовленияВыплАВляЕМыХ МОдЕлЕй | 1979 |

|

SU816667A1 |

| Постоянная литейная форма | 1979 |

|

SU821046A1 |

| Пресс-форма для литья под давлением | 1988 |

|

SU1618498A1 |

| Пресс-форма для литья под давлением | 1979 |

|

SU876279A1 |

| Пресс-форма для литья под давлением | 1978 |

|

SU772706A1 |

Изобретение относится к литейно.му производству, в частности к литью в металлические формы. Цель - снижение трудоемкости механической обработки. Стержень состоит из двух сопрягаемых частей 1 и 2, устанавливаемых соосно в полуформах 3 и 4 и имеющих конусные участки 5 it 6 на формообразующих поверхностях. Сопряжение частей 1 и 2 выполнено по наклонной поверхности 7, при этом поверхность стержня 8 на участке сопряжения выполнена цилиндрической. При раскрытии формы стержень разделяется по поверхности 7 и часть 2 стержня, установленная в неподвижной полуформе 4, выходит из отливки. Отливка с части 1 стержня удаляется традиционным методом. Наклонный разъем стержня по поверхности 7 уменьшает усилие съема отливки со стержня, сообщает последнему податливость, что позволяет получить в отливках отверстия большой протяженности без уклонов и снизить трудоемкость механической обработки отливок. 1 ил. (О (Л

| Пресс-форма для литья под давлением | 1982 |

|

SU1016056A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Литье под давлением: Инженерная моно- графия:/Под ред | |||

| Л | |||

| И | |||

| Винберга | |||

| М.: Маш- гиз, 1962, с. | |||

| Кран машиниста для автоматических тормозов с сжатым воздухом | 1921 |

|

SU194A1 |

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

Авторы

Даты

1988-05-23—Публикация

1986-12-24—Подача