00

со :о

00

СП

Изобретение относится к области шлифования радиусных поверхностей (например, шлифования ручьев валков прокатных станов).

Цель изобретения - повышение точности и производительности обработки за счет снижения сил резания и удельных нагрузок на круг и изделие и сокращения количества правок алмаз ньгх кругов.

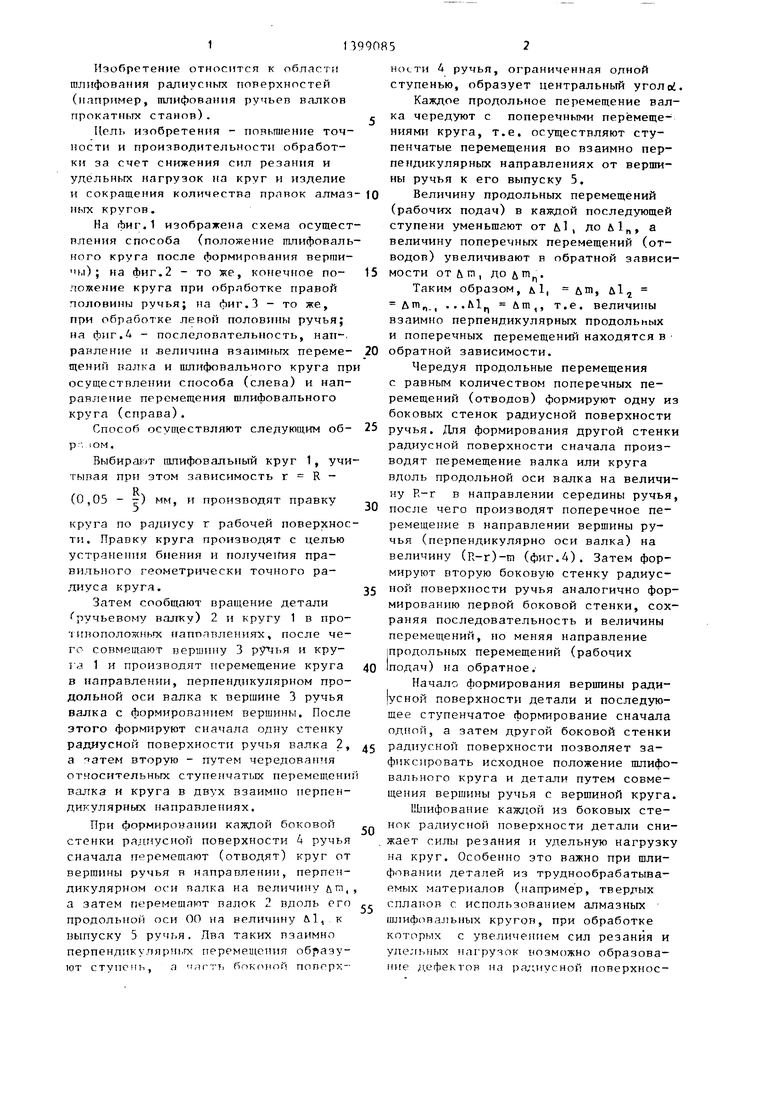

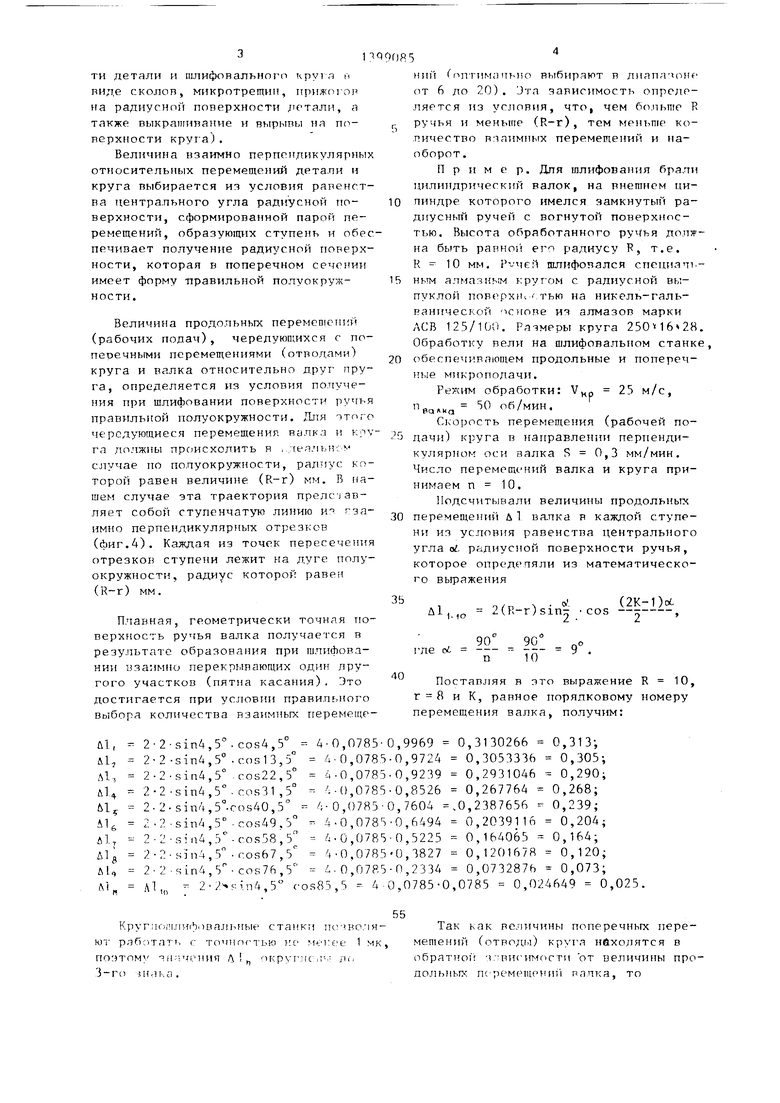

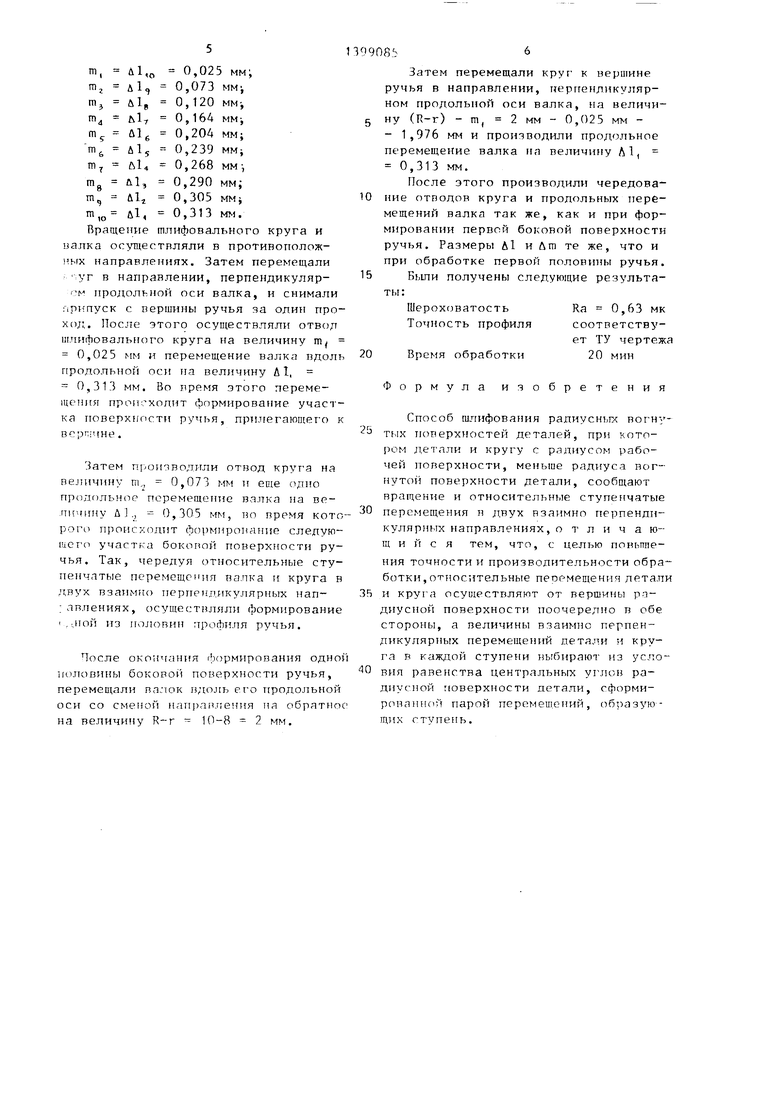

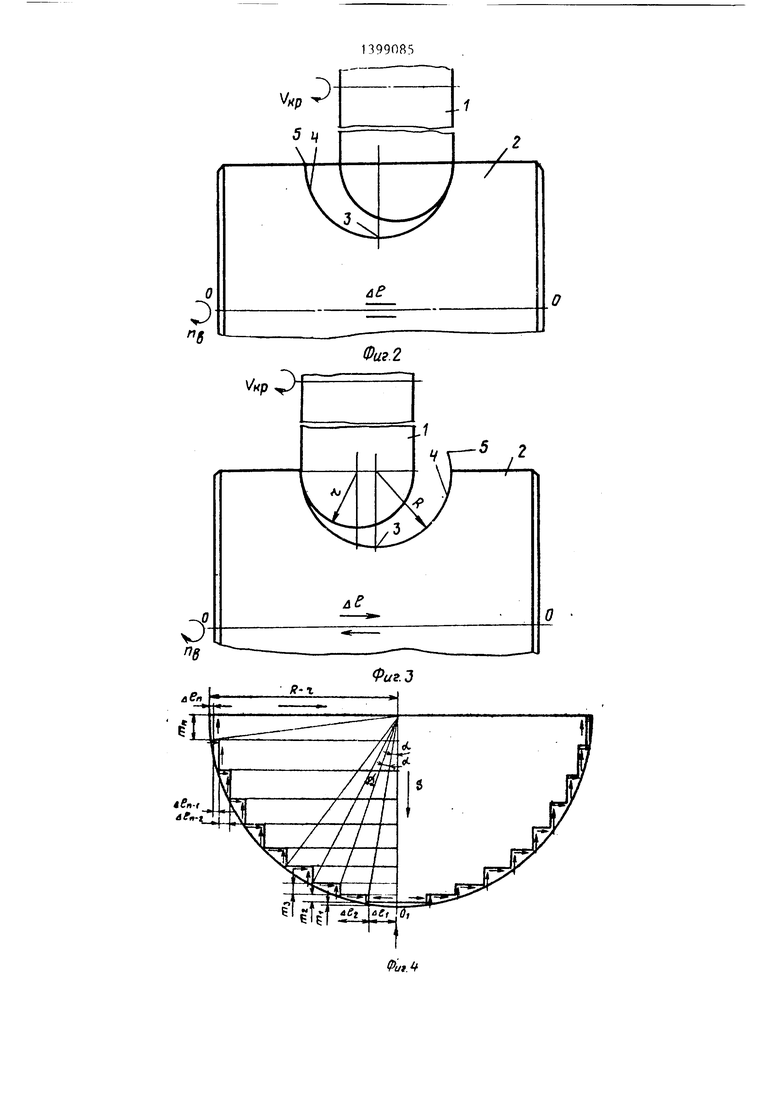

На фиг.1 изображена схема осуществления способа (положение галифоваль ного круга после формирования верти- чы); на фиг.2 - то же, конечное положение круга при обработке правой половины ручья; на фиг.З - то же, при обработке левой половины ручья; на фиг.4 - последовательность, нап-. равление и .величина взаимных перемещений палка и шлифовального круга пр осуществлении способа (слева) и направление перемещения шлифовального круга (справа).

Способ осуществляют следующим об- р : 1 ом .

Выбира1-/т пшифовальный круг 1, учитывая при этом зависимость г R

(0,05 - |)

мм, JT производят правку

круга по радиусу г рабочей поверхности. Правку круга производят с целью устранения биения и получетЫя правильного геометрически точного радиуса круга.

Затем сообщают вращение детали ручьевому Hojmy) 2 и кругу 1 в про- М поположных напплвлениях, после чего совмещают вершину 3 и круга 1 и производят перемещение круга в направлении, перпендикулярном продольной оси валка к вершине 3 ручья валка с формированием вершины. После этого формируют сначала одну стенку радиусной поверхности ручья валка 2, а татем вторую - путем чередования относительных ступенчатых перемещени валка и круга в двух взаимно перпендикулярных направлениях.

При формировании каждой боковой стенки paj HycHofi поверхности 4 ручья сначала переметают (отводят) круг от вершины ручья в направлении, перпендикулярном оси валка на величину лтп, а затем перемещают валок 2 вдоль его продольной оси 00 на величину &1,.к выпуску 5 ручья. Два таких взаимно перпендикулярн,гх перемещешш образуют ступень, а члгтт, бокпной поверх

ности и ручья, ограниченная одной ступенью, образует центральный уголо.

Каждое продольное перемещение валка чередуют с поперечными перемещениями круга, т.е. осуществляют ступенчатые перемещения во взаимно перпендикулярных направлениях от вершины ручья к его выпуску 5,

Величину продольных перемещений (рабочих подач) в кажд.ой последующей ступени уменьшают от л, до д1, а величину поперечных перемещений (отводов) увеличивают в обратной зависи- 5 мости от & in , до&т.

Таким образом, , дт, Дтп. ...Л1„ Дт,, т.е. величины

0

0

5

П-1 ) 1

взаимно перпендикулярньп продольных и поперечных перемещений находятся в обратной зависимости.

Чередуя продольные перемещения с равным количеством поперечных перемещений (отводов) формируют одну из боковых стенок радиусной поверхности 5 ручья. Для формирования другой стенки радиусной поверхности сначала производят перемещение валка или круга вдоль продольной оси валка на величину R-r в направлении середины ручья, после чего производят поперечное перемещение в направлении вершины ручья (перпендикулярно оси валка) на величину (R-r)-tn (фиг.4). Затем формируют вторую боковую стенку радиусной поверхности ручья аналогично формированию первой боковой стенки, сохраняя последовательность и величины перемещений, но меняя направление продольных перемещений (рабочих подач) на обратное.

Начало формирования вершины ради- |усной поверхности детали и последующее ступенчатое фop fflpoвaниe сначала одной, а затем другой боковой стенки радиусной поверхности позволяет зафиксировать исходное положение шлифовального круга и детали путем совмещения вершины ручья с вершиной круга.

Шлифование каждой из боковых стенок радиусной поверхности детали снижает силы резания и удельную нагрузку на круг. Особенно это важно при шлифовании деталей из труднообрабатываемых материалов (например, твердых сплапов с использованием алмазных шлифс1вальных кругов, при обработке которых с увеличением сил резания и fiarpyioK возможно образова- Foie дефектов на радиусной поверхнос0

5

0

5

ти детали н шлифовального кругл и виде сколов, микротрещии, прижсм ор на радиусной поверхности летали, а также выкративание и вырывы на поверхности круга).

Величина взаимно перпендикулярных относительных перемещений детали и круга выбирается из условия равенства центрального угла радиусной поверхности, сформированной парой перемещений, образую1щ.1х ступень и обеспечивает получение радиусной поверхности, которая в поперечном сечении имеет форму правильной полуокружности.

Величина продольных перемещений (рабочих подач), чередующихся г поперечными перемещениями (отводами) круга и валка относительно друг пру- га, определяется из условия получения при шлифовании поверхности ручья правильной полуокружности. Лля этого чередующиеся перемещения валка и круга должны происходить я ,,. и,н; случае гто полуокружности, радиус которой равен величи}1е (R-r) мм. В нашем случае эта траектория преде ав- дяет собой ступенчатую линию и гза- имно перпендикулярных отрезков (фиг.4). Каждая из точек пересечештя отрезков ступени лежит на дуге полуокружности, радиус которой равен (R-r) мм.

Плавная, геометрически точная по- BepxFiocTb ручья валка получается в результате образования при шлифовании взаимно перекрывающих один другого участков (пятна касания). Это достигается при условии правильного выбора количества взаимных перемещений (пптиматтьно выбирают в диапа юне от 6 до 20). Эта зависимость определяется из условия, что, чем больше R

ручья и меньше (R-r) , тем количество взаимных перемещений и наоборот .

Пример. Для шлифования брали цилиндрический валок, на внешнем цилиндре которого имелся замкнутый радиусный ручей с вогнутой поверхностью. Высота обработанного ру(ья должна быть papHoi i его радиусу К, т.е. R - 10 мм. Pvчeй шлифовался специапъньгм алмазньм крут ом с радиусной выпуклой noBepxHi гтью на никель-гальванической Пскове ич алмазов марки лев 125/100. Размеры круга 250 Ч . Обработку вели на шлифовальном станке,

обеспечивающем продольные и попереч- микроподачи.

Режим обработки: 25 м/с,

вал.а об/мин,

Ск орость перемещения (рабочей подачи) круга в направлении перпендикулярном оси валка S 0,3 мм/мин. Число перемещений валка и круга принимаем п 10.

Подсчитывали величины продольных

перемеще)1ий Д 1 ва.пка в каждой ступени из условия равенства центрального угла oi. радиусной поверхности ручья, которое определяли из математического вьфажения

1 (2К-1)Ы. Д1,,о 2 (R-r) sin- COS -2

90 90 о ,де --- . --- 9 .

Поставляя в это выражение R 10, г 8 и К, равное порядковому номеру перемещения валка, получим:

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для исследования образования отклонений формы деталей при шлифовании | 1980 |

|

SU921821A1 |

| Станок для шлифования криволинейных образующих тел вращения | 1967 |

|

SU512029A2 |

| Устройство для шлифования деталей с радиусной поверхностью | 1986 |

|

SU1346401A1 |

| Способ шлифования криволинейных поверхностей | 1978 |

|

SU768605A2 |

| СПОСОБ ОБРАБОТКИ ПРОФИЛЯ ЗУБЬЕВ ШЛИЦЕВЫХ ПРОТЯЖЕК | 2015 |

|

RU2586185C1 |

| КОМБИНИРОВАННЫЙ АБРАЗИВНЫЙ ИНСТРУМЕНТ И СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ | 2001 |

|

RU2207243C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАВАЮЩЕГО ЭЛЕМЕНТА МАГНИТНОЙ ГОЛОВКИ С ЗОНОЙ ОТРИЦАТЕЛЬНОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2028673C1 |

| СПОСОБ ОБРАБОТКИ РУЧЬЕВ И КАНАВОК НА ВАЛКАХ ИЛИ ШАЙБАХ | 1993 |

|

RU2121908C1 |

| Профилешлифовальный станок | 1988 |

|

SU1773689A1 |

| Станок для шлифования выпуклой или вогнутой поверхности прокатных валков | 1973 |

|

SU479613A2 |

Изобретение может быть использовано для шлифования специальных поверхностей в основном из труднообрабатываемых материалов, в частности ручьев валков прокатных станов. Целью изобретения является повышение качества обрабатываемой поверхности путем снижения сил резания и удельных нагрузок на круг и изделие, а также повышение производительности шлифования за счет снижения холостых продольных перемещений валка. Формирование боковых стенок радиусной поверхности 4 ручья начинают с совмещения вершины 3 круга и детали 2, затем формируют сначала одну стенку радиусной поверхности, а за тем другую путем взаимно перпендикулярных перемещений детали и круга, причем величины этих перемещений выбирают из условия равенства центрального угла радиусной поверхности, формированной парой перемещений, образующих ступень. 4 ил. с (Л

°.сой4,5° 4 с о G 1 3,5 с о S 2 2 , 5 .cos 31, 5° -.cos40,5° - 4 cos49,5 - cos58,5 cos67,5 cos7ft,5

,5 ros85,5

0,0785-0,9969 0,3130266 0,313; 4-0,0785-0,9724 0,3053336 0,305; 4-0,0785.0,9239 0,2931046 0,290; ,-(),0785-0,8526 0,267764 0,268; 0,0785-0,7604 ,0,2387656 - 0,239; 4-0,0785-0,6494 0,2039116 0,204; 4-0,0785-0,5225 0,164065 0,164; 4-0.0785-0,3827 0,1201678 0,120; A.0,0785-0,2334 0,073287b 0,073;

0.0785-0,0785 0,024649 0,025,

Круг();н,пигЬ|)вальиые станки почво, 1я- мт рлбптатт, с точностью }И - f-i -cc 1 мк, ПОЭТОМ / -ч(1--1чения Д округ-кс м--,; лй 3-го

55

Так как велт1чины поперечных перемещений (отводы) круга нйходятся в обратно ч:а1ист1мг1сти от величины про- дольньгх псремещонш палка, то

т-, л14 0,268 мм j

mg Ы, 0,290 мм;

т, ulj 0,305 ММ;

m ,0 д1, 0,313 мм.

Вращение тлифовального круга и Балка осущестпляли в противополож- :чьгх направлениях. Затем перемещали л г в направлении, перпендикуляр- продольной оси валка, и снимали пп1шуск с вершины ручья за один проход;. После этого осуществляли отвод шлифовального круга на величину т 0,025 мм и перемещение валка вдоль продольной оси на величину А1, 0,313 мм. Во время этого перемещения происходит формирование участка поверхности ручья, прилегающего к всрп:ине.

Затем пг оизводили отвод круга на величину т,, 0,073 мм и еще одно продольное псремещент1е валка на величину А,, 0,305 мм, во время кото- jjoro происходит формирование следующего участка боковой поверхности ручья. Так, чередуя относительные ступенчатые перемещения валка и круга в ;;вух взаимно перпендикулярных нап- :явлениях, осуществляли формирование ,ной из 1ЫЛОВИН профиля ручья.

После окончания гЬормирования одно ИО.ТТОВИНЫ боковой поверхности ручья, перемещали валок его продольной оси со сменой нанрантгения на обратное на величину R-r 10-8 2 мм.

13990856

Затем перемещали круг к вершине ручья в направлении, перпендикулярном продольной оси валка, на величи- 5 ну (R-r) - m, 2 мм - 0,025 мм - - 1,976 мм и производили продольное перемещение валка на величину Л1, 0,313 мм.

После этого производили чередова- 10 ние отводов круга и продольных пере- мещени11 валка так же, как и при формировании первой боковой поверхности ручья. Размеры Л1 и Лга те же, что и при обработке первой половины ручья. 15 Бьши получены следующие результаты:

Шерохс ватость Ra 0,63 мк Точность профиля соответствует ТУ чертежа 20 Время обработки 20 мин

Формула изобретения

Способ шлифования радиусных вогну тых поверхностей деталей, при котором дт,етали и кругу с радиусом рабочей поверхности, меньше радиуса вогнутой поверхности детали, сообщают вращение и относительные ступенчатые

30 перемещения в д,вух взаимно перпендикулярных направлениях, о т л и ч а ю-- щ и и с я тем, что, с целью повьппе- ния точности и производительности обработки, относительные перемещения детали

Зй и круга осуществляют от вершины радиусной поверхности поочередно в обе стороны, а величины взаимно перпендикулярных перемещений детали и круга в каждой ступени вьгбирают из усло 0 ВИЯ равер ства центральных углов радиусной поверхности детали, сформированной парой перемещений, образующих ступень.

| Устройство для обработки кольцевого желоба переменного профиля валка | 1978 |

|

SU727120A3 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-05-30—Публикация

1986-08-01—Подача