4;ь

00

о

00

Изобретение относится к производству строительных материалов и может быть использовано при изготовлении аглопорита, применяемого в качестве заполнителя для бетона.

Цель изобретения - снижение вода- поглощения аглопорита и повышение прочности бетона на его основе.

Способ изготовления аглопорита для бетона включает приготовление гранул из сырье.вой смеси5 спекание, дробление, охлаждение водой, повторное дробление и последующее фракционирование, при этом охлаждение водой проводят до 200-350 С, а после повторного дробления охлаждают до 100-140 С орошением 1-10%-ного раствора технического лигносульфоната.

В качестве технического лигносульфоната используют пластификатор марки ЛСТМ-2.

Пример. Готовят сырьевую смесь для получения аглопорита из 88 мае.%-лёсса и 12 мас.% угля. Смесь гранулируют, а затем спекают на агломерационной, решетке. Аглопорит в виде коржа после первичного дробления ох- важдают водой до 200-350 С, а затем после повторного дробления охлаж- дают до ЮО-НО С орошением 1-10%-ного раствора технического лигносульфоната. Охлаждение аглрпорита до температуры окружающей среды осуществляют в процессе транспортирования и склади рования.

При охлаждении аглопорита раствором пластификатора ЛСТМ-2 на поверхности его зерен адсорбируется пленка сухого вещества пластификатора, обладающая гидрофобными свойствами. Эт пленка разко снижает смачиваемость поверхности аглопорита, в результате чего уменьшается его водопоглощение.

При смачивании аглопорита водой на его поверхности образуется гидродинамическая пленка3 которая выполняет роль смазки и способствует более свободному отделению воды с поверхности аглопорита, в результате чего повышается удобоукладьгеаемость бетонной смеси и улучшаются прочностные свойства бетона.

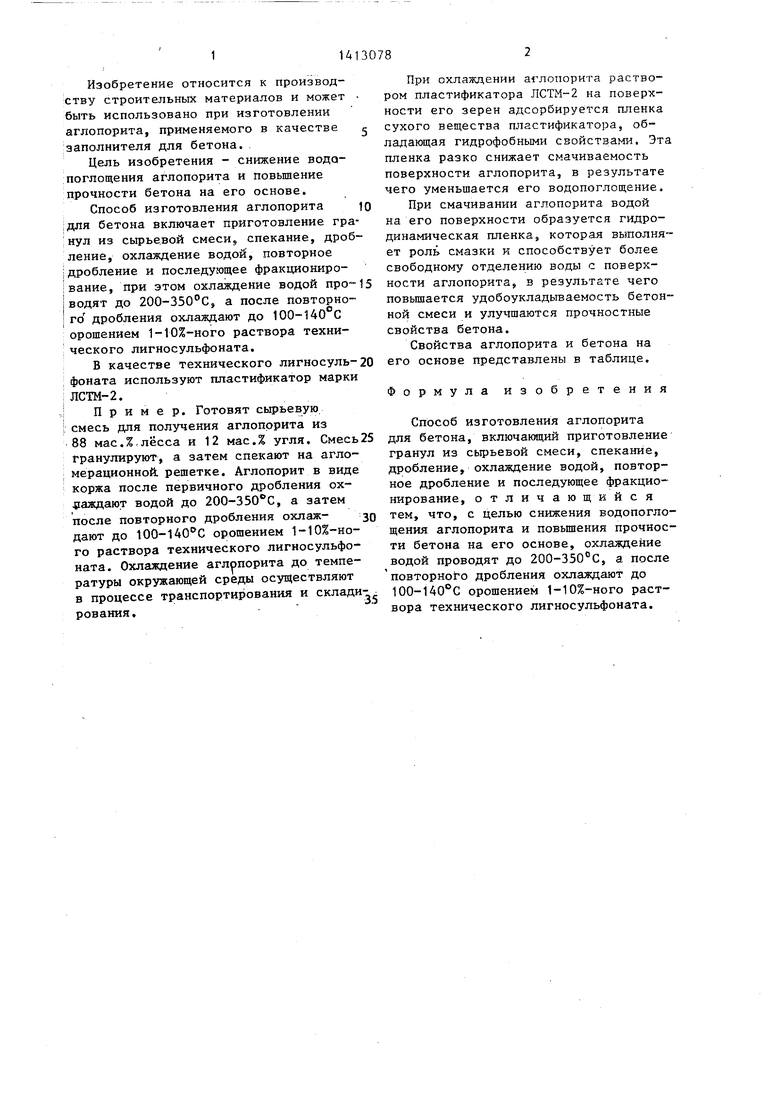

Свойства аглопорита и бетона на его основе представлены в таблице,

Формула изобретения

Способ изготовления аглопорита для бетона, включанлций приготовление гранул из сьфьевой смеси, спекание, дробление, охлаждение водой, повторное дробление и последующее фракционирование, отличающийся тем, что, с целью снижения водопогло щения аглопорита и повьщ1ения прочности бетона на его основе, охлаждение водой проводят до 200-350°С, а после повторного дробления охлаждают до 100-140 0 орошением 1-10%-ного раствора технического лигносульфоната.

о о о

I I I с; t

HiH

U & II е «

W о А 0) о

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения аглопорита | 1989 |

|

SU1636374A1 |

| Сырьевая смесь для изготовления аглопорита | 1987 |

|

SU1551683A1 |

| Сырьевая смесь для изготовления легкого заполнителя | 1979 |

|

SU887527A1 |

| Сырьевая смесь для изготовления аглопорита | 1988 |

|

SU1606485A1 |

| Сырьевая смесь для изготовления аглопорита | 1986 |

|

SU1416465A1 |

| Сырьевая смесь для получения аглопорита | 1988 |

|

SU1645251A1 |

| Сырьевая смесь для изготовления аглопорита | 1989 |

|

SU1719341A1 |

| Сырьевая смесь для изготовления аглопорита | 1990 |

|

SU1761712A1 |

| Сырьевая смесь для изготовления аглопорита | 1981 |

|

SU1025695A1 |

| Легкобетонная смесь | 1990 |

|

SU1766870A1 |

Изобретение относится к производству строительных материалов и может быть использовано при изготовлении аглопорита для получения б.етона. Для снижения водопоглощения аглопорита и повышения прочности бетона на его основе после дробления аглопорит охлаждают водой до 200-350 С, а после повторного дробления аглопорит охлаждают до 100-140 С орошением 1-10%-но- го раствора технического лигносульфо- ната. Получаемый аглопорит фракции 5- 10 мм характеризуется насыпной плотностью 602-610 кг/м , прочностью 2,60- 2,64 МПа, водопоглощением 8-12%, а прочность бетона плотностью 1510- t 1540 кг/м составляет 22,0-26,3 МПа. 1 табл. W

е

s я

fS

и « о S

It

,f

со а

ч 5п

оо

m нк

П t - . 66

|«

iS « « -

OKU

5 gliS

iN

о ( о to

(О z о S и

w % w A

Illltf

A

A I

r о

cTirt

SS

йlif

о со со

- Гч

9 о

- «М

CM CO

n «

о о о о 2

о о

1Л Л

«

«Л Л 1Л

о о о

о «- о

«о «в

л п

3 ;S

s g

W Г4

о

s. «

tf tn

s s

§. g 8

in -

n о f i

« В S i a

;l|;l

s.s

X 80

S5

s

e|3ll

01 О О и

I g - g , IrslEJ)

t- &o a A

.salsss

| Сырьевая смесь для изготовления аглопорита | 1980 |

|

SU920030A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Элинзон М.П | |||

| и др | |||

| Топливосодержа- щие отходы промыпшеннрсти в производстве строительных материалов | |||

| М.: СтроЙиздат, 1980, с | |||

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

| . | |||

Авторы

Даты

1988-07-30—Публикация

1986-04-09—Подача