Изобретение относится к области индукционного нагрева и может быть использовано при различной обработке длинномерных профильных изделий, пре- имущественно тангенциальных расширителей маслосъемных поршневых колец двигателей внутреннего сгорания.

Цель изобретения - обеспечение надежности работы устройства и его уни- нереальности.

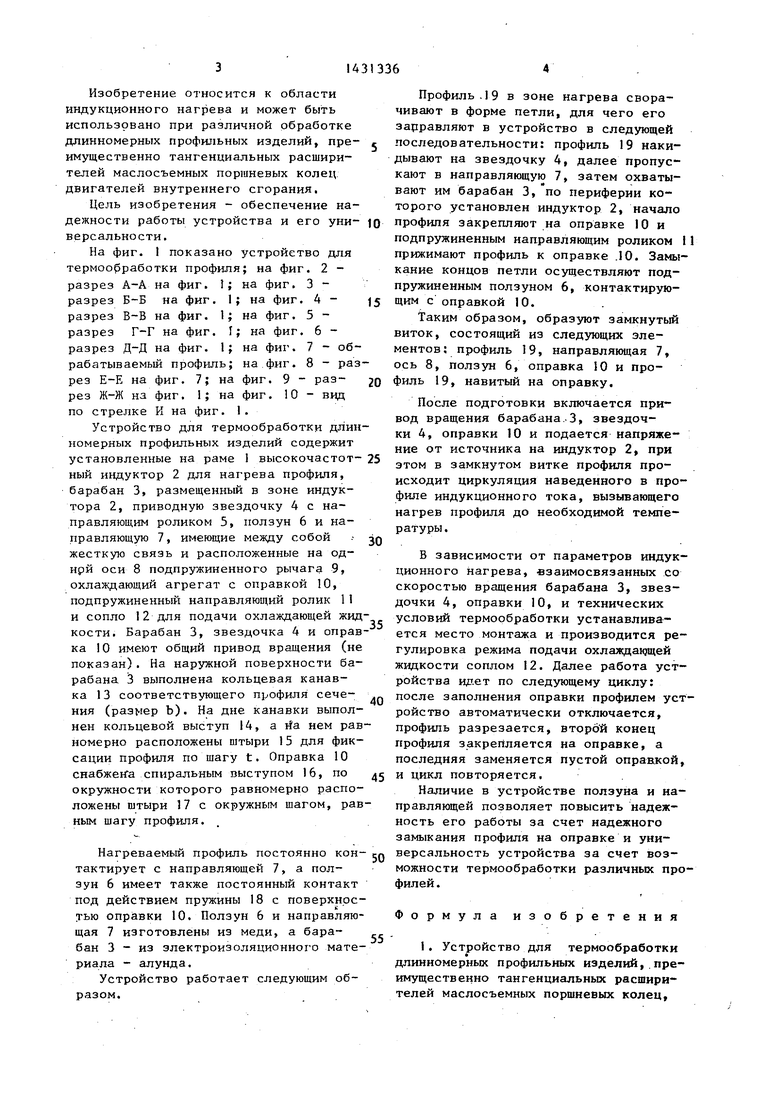

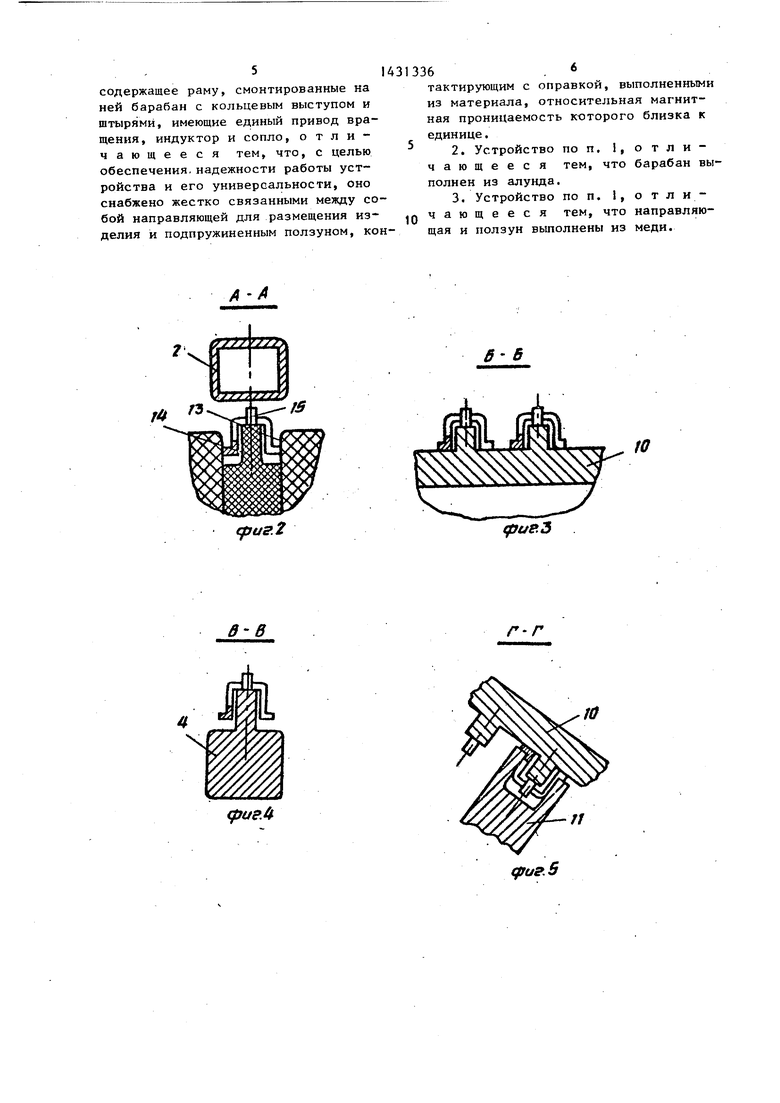

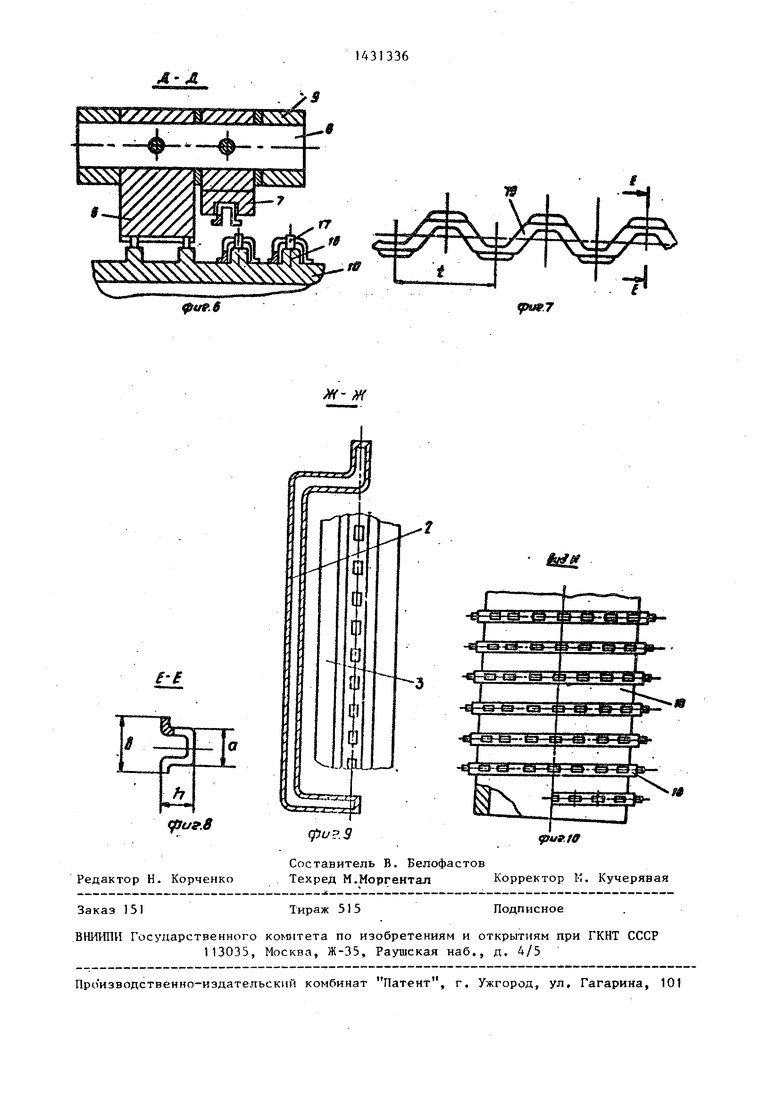

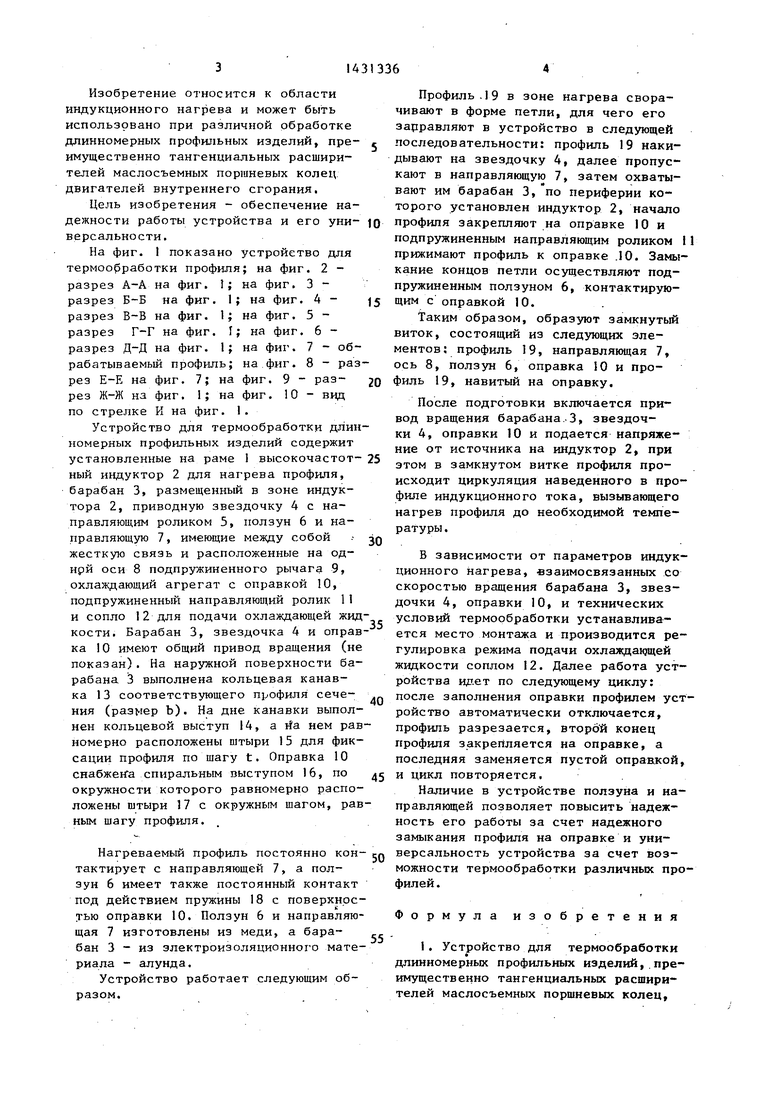

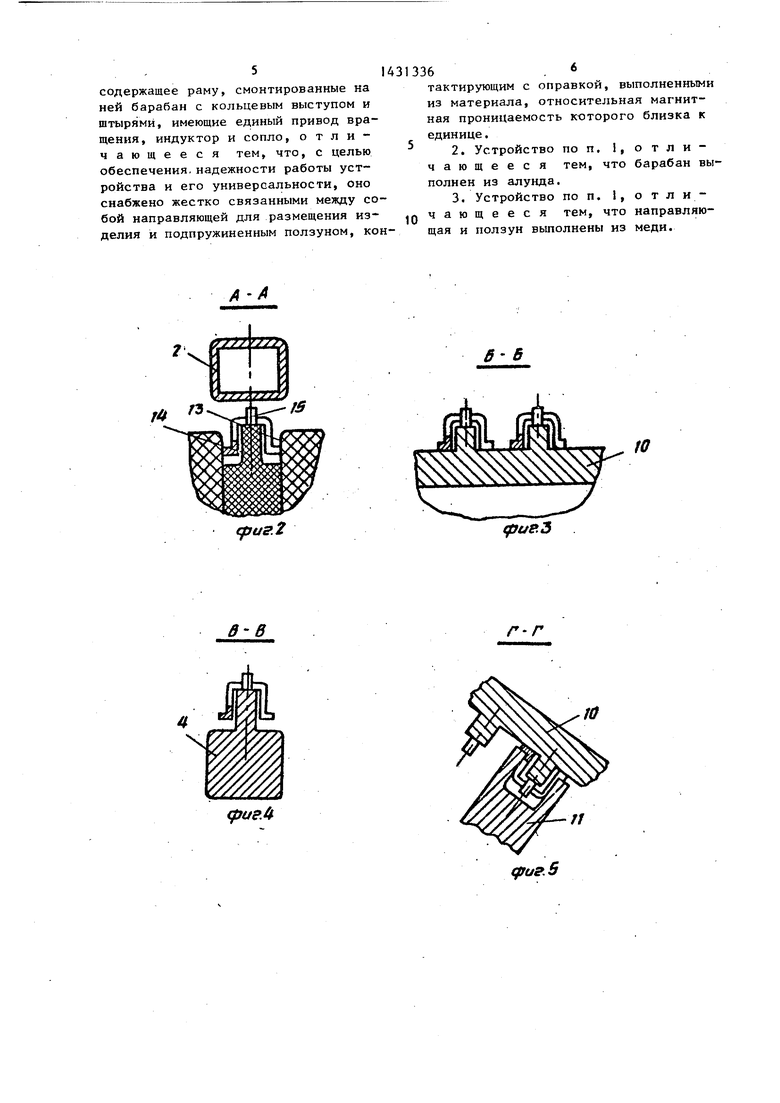

На фиг. 1 показано устройство для термообработки профиля; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1| на фиг. 5 - разрез Г-Г на фиг. I; на фиг. 6 - разрез Д-Д на фиг. 1; на фиг. 7 - обрабатываемый профиль; на фиг. 8 - разрез Е-Е на фиг. 7; на фиг. 9 - раз- рез Ж-Ж на фиг. 1; на фиг. 10 - вид по стрелке К на фиг. 1.

Устройство для термообработки длинномерных профильных изделий содержит установленные на раме 1 высокочастот- ный индуктор 2 для нагрева профиля, барабан 3, размещенный в зоне индуктора 2, приводную звездочку 4 с направляющим роликом 5, ползун 6 и направляющую 7, имеющие между собой - жесткую связь и расположенные на од- нрй оси 8 подпружиненного рычага 9, охлаждающий агрегат с оправкой 10, подпружиненный направляющий ролик 11 и сопло 12 для подачи охлаждающей жидкости. Барабан 3, звездочка 4 и оправка 10 имеют общий привод вращения (не показан). На наружной поверхности барабана 3 выполнена кольцевая канав

ка 13 соответствующего профиля сече

ния (размер Ь). На дне канавки выполнен кольцевой выступ 14, а rfa нем равномерно расположены штыри 15 для фиксации профиля по шагу t. Оправка 10 снабжена спиральным выступом 16, по окружности которого равномерно расположены штыри 17 с окружным шагом, равным шагу профиля.

Нагреваемый профиль постоянно кон- тактирует с направляющей 7, а ползун 6 имеет также постоянный контакт под действием пружины 18 с поверхностью оправки 10. Ползун 6 и направляющая 7 изготовлены из меди, а бара- бан 3 - из электроизоляционного материала - алунда.

Устройство работает следующим образом.

0

5

0

j

Q

Профиль. 19 в зоне нагрева сворачивают в форме петли, для чего его зарравляют в устройство в следующей последовательности: профиль 19 накидывают на звездочку 4, далее пропускают в направляющую 7, затем охватывают им барабан 3, по периферии которого установлен индуктор 2, начало профиля закрепляют на оправке 10 и подпружиненным направляющим роликом 11 прижимают профиль к оправке .10. Замыкание концов петли осуществляют подпружиненным ползуном 6, контактирующим с оправкой 10.

Таким образом, образуют замкнутый виток, состоящий из следзтощих элементов; профиль 19, направляющая 7, ось 8, ползун 6, оправка 10 и профиль 19, навитый на оправку.

После подготовки включается привод вращения барабана..3, звездочки 4, оправки 10 и подается напряжение от источника на индуктор 2, при этом в замкнутом витке профиля происходит циркуляция наведенного в профиле индукционного тока, вызывающего нагрев профиля до необходимой температуры .

В зависимости от параметров индукционного нагрева, взаимосвязанных со скоростью вращения барабана 3, звездочки 4, оправки 10, и технических условий термообработки устанавливается место монтажа и производится регулировка режима подачи охлаждакдаей жидкости соплом 12. Далее работа устройства ид.ет по следующему циклу: после заполнения оправки профилем устройство автоматически отключается, профиль разрезается, второй конец профиля закрепляется на оправке, а последняя заменяется пустой оправкой, и цикл повторяется.

Наличие в устройстве ползуна и направляющей позволяет повысить надежность его работы за счет надежного замыкания профиля на оправке и универсальность устройства за счет возможности термообработки различных профилей .

Формула изобретения

1. Устройство для термообработки длинномерных профильных изделий,.преимущественно тангенциальных расширителей маслосъемных поршневых колец,

5I

содержащее раму, смонтированные на ней барабан с кольцевым выступом и штырями, имеющие единый привод вращения, индуктор и сопло, отличающееся тем, что, с целью обеспечения, надежности работы устройства и его универсальности, оно снабжено жестко связанными между собой направляющей для размещения изделия и подпружиненным ползуном, кон

31336.6

тактирующим с оправкой, выполненными из материала, относительная магнитная проницаемость которого близка к единице.

2.Устройство по п. I, о т л и - чающееся тем, что барабан выполнен из алунда.

3,Устройство по п. I, о т л и - чающееся тем, что направляющая и ползун выполнены из меди.

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ полунепрерывной термообработки длинномерных спиралевидных профилей и устройство для его осуществления | 1984 |

|

SU1243360A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАНГЕНЦИАЛЬНЫХ РАСШИРИТЕЛЕЙ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2185268C2 |

| Устройство для гибки длинномерных заготовок из тонколистового материала | 1987 |

|

SU1546194A1 |

| Способ изготовления тангенциальных расширителей и устройство для его осуществления | 1984 |

|

SU1253045A1 |

| Способ изготовления тангенциальных расширителей цельноизогнутой конструкции с замком | 1972 |

|

SU507981A1 |

| Станок для термообработки длинномерных тонких деталей с постоянным сечением | 1990 |

|

SU1822426A3 |

| Устройство для изготовления профилей из змеевидной заготовки | 1983 |

|

SU1140329A1 |

| Устройство для разматывания ленты | 1977 |

|

SU733765A1 |

| Способ формирования W-образного профиля | 1985 |

|

SU1350910A1 |

| РОТОРНО-КОНВЕЙЕРНАЯ ЛИНИЯ ОЧЕХЛЕНИЯ ИЗДЕЛИЙ ТЕРМОУСАЖИВАЕМОЙ ТРУБКОЙ | 1991 |

|

RU2026185C1 |

Изобретение относится к области индукционного нагрева и может быть использовано для термической обработки длинномерных профильных изделий, преимущественно спиралевидных профилей тангенциальных расширителей мас- лосъемных поршневых колец двигателей внутреннего сгорания. Цель изобретения - обеспечение надежности работы устройства и его универсальности. Устройство для термообработки длинномерных профильных изделий содержит установленные на раме 1 индуктор 2, барабан 3, приводную звездочку 4 с направляющим роликом 5, ползун 6 и направляющую 7, имеющие между собой жесткую связь и расположенные на одной оси 8 подпруижненного рычага 9, охлаждающий агрегат с оправкой 10, подпружиненный ролик 11 и сопло 12 для подачи охлаждающей жьщкости. Оправка 10 имеет спиральный выступ 16, по окружности которого равномерно расположены штыри I7 с окружным шагом, равным шагу обрабатываемого профиля. Наличие ползуна 6 и направляющей 7 обеспечивает надежный контакт профиля с оправкой 10 и получение замкнутого витка профиля для улучшения энергетических характеристик нагрева профиля, что повьщ1ает надежность работы и универсальность устройства при термообработке различных профилей. 2 з.п. ф-лы, 10 ил. % U 00 00 00 О) /

cpuff.t

в В

дуигЛ

б- 6

fO

tfjt/е.З

г-г

Ю

п

дгиг,5

А Л

и.6

Н fH

9ЛМР7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для нагрева изделий | 1977 |

|

SU753911A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для непрерывно-последовательной закалки профильных изделий из проволоки малого сечения | 1985 |

|

SU1280025A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-01-07—Публикация

1985-12-18—Подача