СП

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая шихта | 1987 |

|

SU1460056A1 |

| Керамическая масса | 1972 |

|

SU459445A1 |

| Шихта для изготовления ультрафарфора | 1985 |

|

SU1286574A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2104983C1 |

| ШИХТА ПОЛУПРОВОДНИКОВОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ТЕРМОРЕЗИСТОРОВ И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ИЗ НЕЕ | 2002 |

|

RU2259335C2 |

| Керамическая масса | 1986 |

|

SU1416474A1 |

| Шихта для получения керамического диэлектрического материала | 1984 |

|

SU1268544A1 |

| Шихта для производства электрокерамики | 1989 |

|

SU1609779A1 |

| Шихта для изготовления керамического материала | 1981 |

|

SU975675A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТЫ ДЛЯ СТЕАТИТОВЫХИЗДЕЛИЙ | 1969 |

|

SU250012A1 |

Изобретение относится к керамическим массам, используемым в качестве конструкционных материалов в высокотемпературной технике. Цель изобретения - повышение теплопроводности массы при сохранении высоких термофизических и механических свойств. Масса содержит, мас.%: тальк 70-75; барий углекислый 14-18,45; глина 1,25-2,0; циркон 0,3-1,0; ти- тонат алюминия 8-10. Теплопроводность массы 3,4-3,5 Вт(м.К), термостойкость

Од 4

Изобретение относится к силикатной промьшшенности, а именно к получению термостойких жаропрочных материалов, используемых в качестве кон- струкционных в высокотемпературной

технике.

Цель изобретения - повышение теплопроводности материала при сохранении высоких термофизических и механических свойств.

Керамическую массу готовят следующим образом.

В шаровой мельнице проводят совместный помол талька, углекислого бария и глины. Смесь обезвоживают на фильтр-прессе и гранулируют на глиномялке. Затем проводят обжиг гранул в камерной печи при 1300-1ЗОО С. Добавляют предварительно синтезированный титанат алюминия и олеиновую кислоту и производят совместный помол гранул в шаровой мельнице. Затем добавляют парафин и заваривают массу в заварочных мешалках. Изделия изготавливают путем литья под давлением. Затем проводят обжиг готовых изделий.

Титанат алюминия синтезйг руют путем спекания при 1600 С при эквимолекулярном соотношении. и Ticг с добавлением ZrSiO.

Свойства

Предлаг аёмый по примеру

1

:izi

7100 100 100 60

,.о /о П

3,5 . 3.5 3,4 2,0

51,2 52,7 53,9 61,6-63,3

Предел прочности при статическгс/сГ 1700 1700 1710 1628-1662

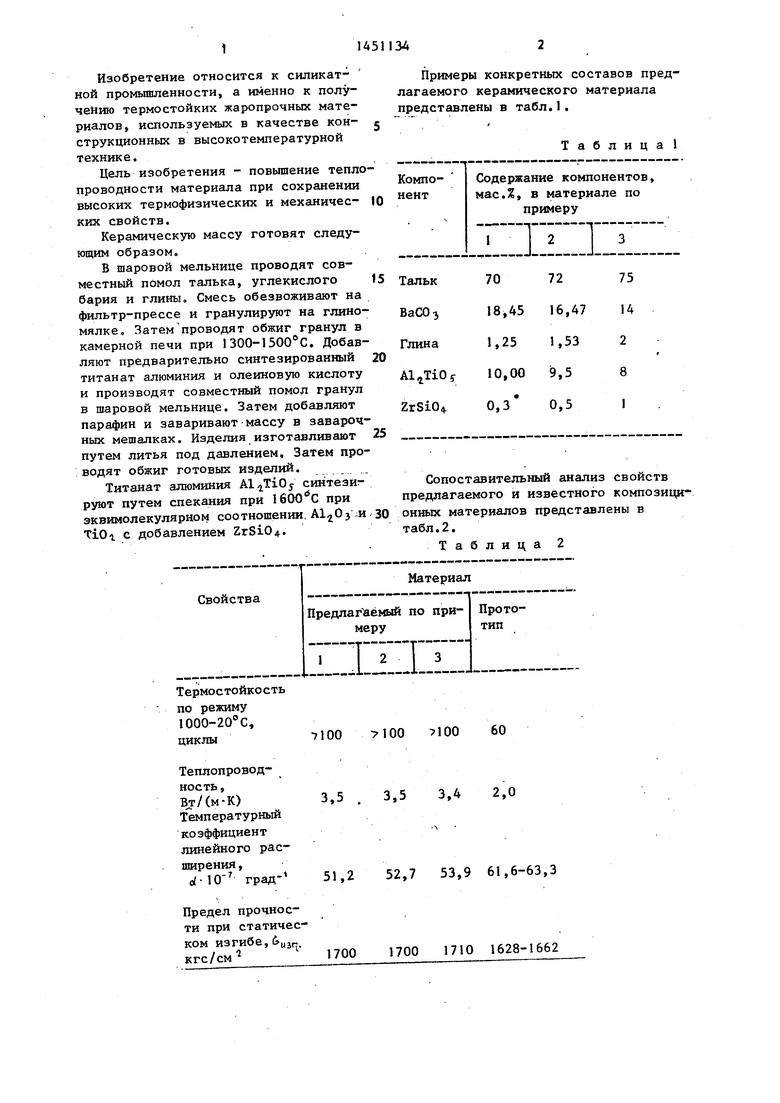

Примеры конкретных составов предлагаемого керамического материала представлены в табл.1.

Т а б л и ц а 1

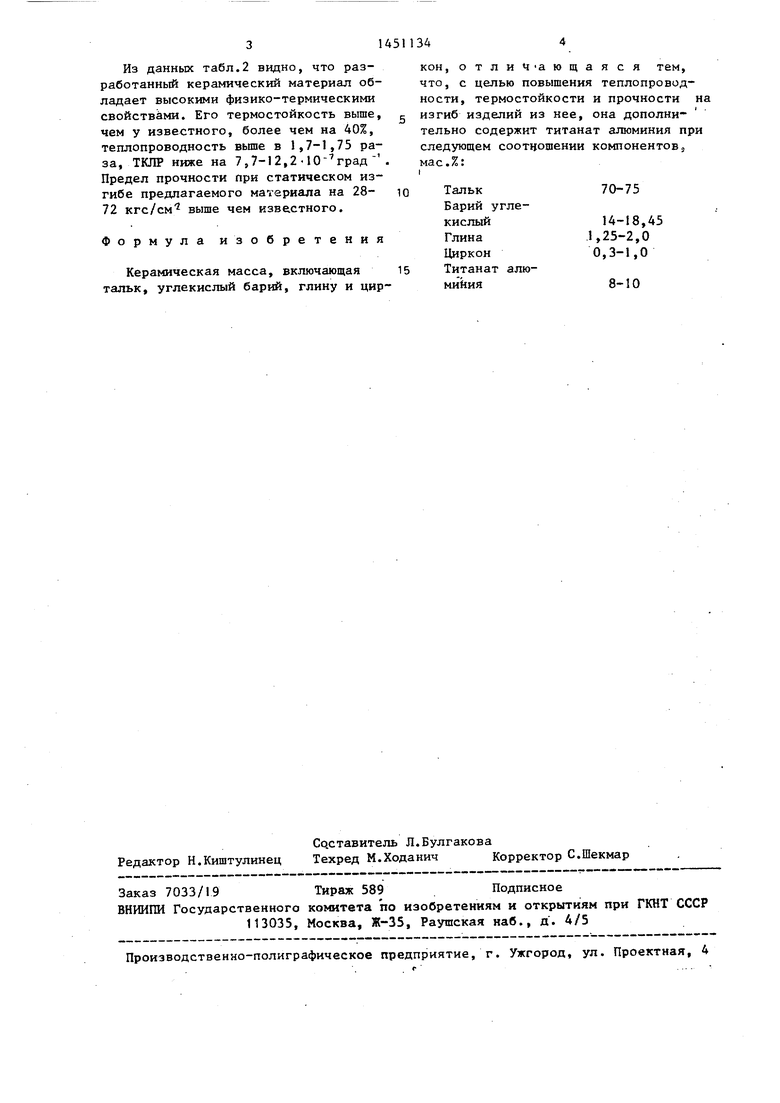

Сопоставительный анализ свойств предлагаемого и известного композиционных материалов представлены в табл.2.

Таблица 2

Материал

Прототип

Из данньк табл.2 видно, что разработанный керамический материал обладает высокими физико-термическими свойствами. Его термостойкость выше, чем у известного, более чем на 40%, теплопроводность вьппе в 1,7-1,75 раза, ТКЛР ниже на 7 ,7-1 2,2 10 град , Предел прочности при статическом изгибе предлагаемого материала на 28- 72 кгс/см выше чем известного.

Формула изобретения

Керамическая масса, включающая тальк, углекислый барий, глину и циркон, отлич-ающаяся тем, что, с цепью повышения теплопроводности, термостойкости и прочности на изгиб изделий из нее, она дополнительно содержит титанат алюминия при следующем соотношении компонентовj мас.%:

Тальк

Барий углекислыйГлина Циркон

Титанат алю- мийия

70-75

14-18,45 1,25-2,0 0,3-1,0

8-10

| Керамическая шихта | 1976 |

|

SU610828A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Авторское свидетельство СССР № 1188144, кло С 04 В 35/20, 1985. | |||

Авторы

Даты

1989-01-15—Публикация

1987-07-13—Подача