сд

00

с возможностью поворота на 180 относительно осей. В рабочем положении тары держатель 3 находится снаружи поддона и опирается на выступающие части.опорных пластин 2, при этом базовая деталь имеет возможность поворота на 360, что обеспечивает установку комплектующих деталей 7

с двух ее сторон. На рабочем месте тара устанавливается на кронштейне, высота которого обеспечивает удоб- :Ство эксплуатации. Тара может быть I использована в гибком автоматизированном производстве, что повьшает производительность и культуру производства. 7 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия ремонта шиберных затворов | 1985 |

|

SU1297990A1 |

| Межоперационный конвейер для транспортирования изделий между позициями обработки | 1990 |

|

SU1819843A1 |

| Гибкая производственная система | 1985 |

|

SU1321549A1 |

| Роторно-конвейерная машина | 1980 |

|

SU948618A1 |

| Устройство для сборки корпусных деталей с комплектующими | 1988 |

|

SU1511042A1 |

| Автоматическая сборочная линия спутникового типа | 1984 |

|

SU1359095A1 |

| Автоматизированный склад для электроаппаратуры | 1983 |

|

SU1164158A1 |

| Способ сборки комплекта инструментальных блоков | 1986 |

|

SU1428890A1 |

| АВТОМАТИЗИРОВАННЫЙ ЗАВОД | 1992 |

|

RU2031768C1 |

| Устройство для транспортирования деталей | 1981 |

|

SU996169A1 |

Изобретение относится к технологической оснастке, а именно к технологической таре, используемой при хранении, транспортировании деталей и проведении сборочно-мон- тажных работ. Целью изобретения является улучшение условий эксплуатации путем обеспечения транспортирования в таре одновременно комплектующих и базовой деталей и возможности их сборки. Технологическая тара содержит кассету, опорные пластины 2, держатель 3 и поддон, выполненный в виде прямоугольного основания 4, ограниченного по периметру стенками 5. В поддоне отформованы продольные направляющие, предназначенные для ориентации тары при перемещении в транспортной системе. Кассета установлена внутри поддона и имеет гнезда для размещения набора комплектующих деталей 7. Опорные пластины 2 прикреплены к поддону и частично выступают за его габариты. Базовая деталь устанавливается фиксирующими винтами 11 на свободных концах, держателя 3, который шарнир- но прикреплен к опорным пластинам S (Л

1

Изобретение относится к технологической оснастке гибкого, автоматизированного производства, а именно к технологической таре, используе- мой при хранении, транспортировании и проведении сборочно-монтажных рабо при автоматизации движения материало потоков в сборочном производстве радиоэлектронной промышленности.

Целью изобретения является улучшение условий эксплуатации путем обеспечения транспортирования в таре одновременно комплектующих и базовой деталей и возможности их сборки.

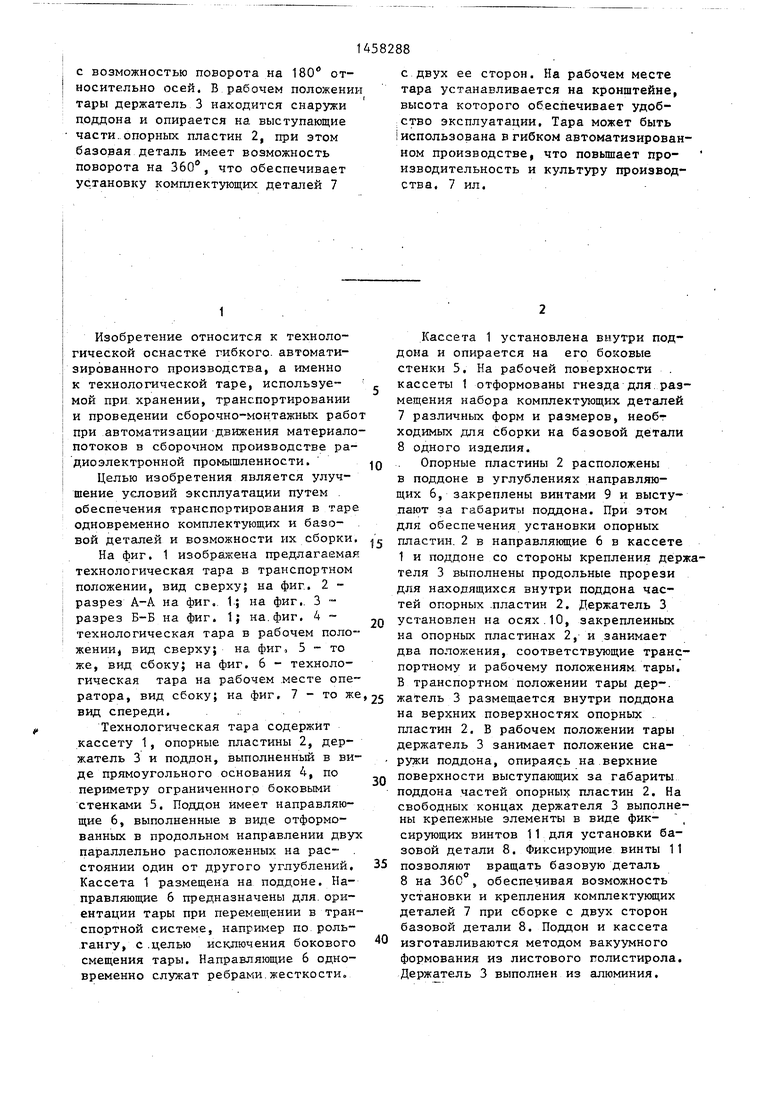

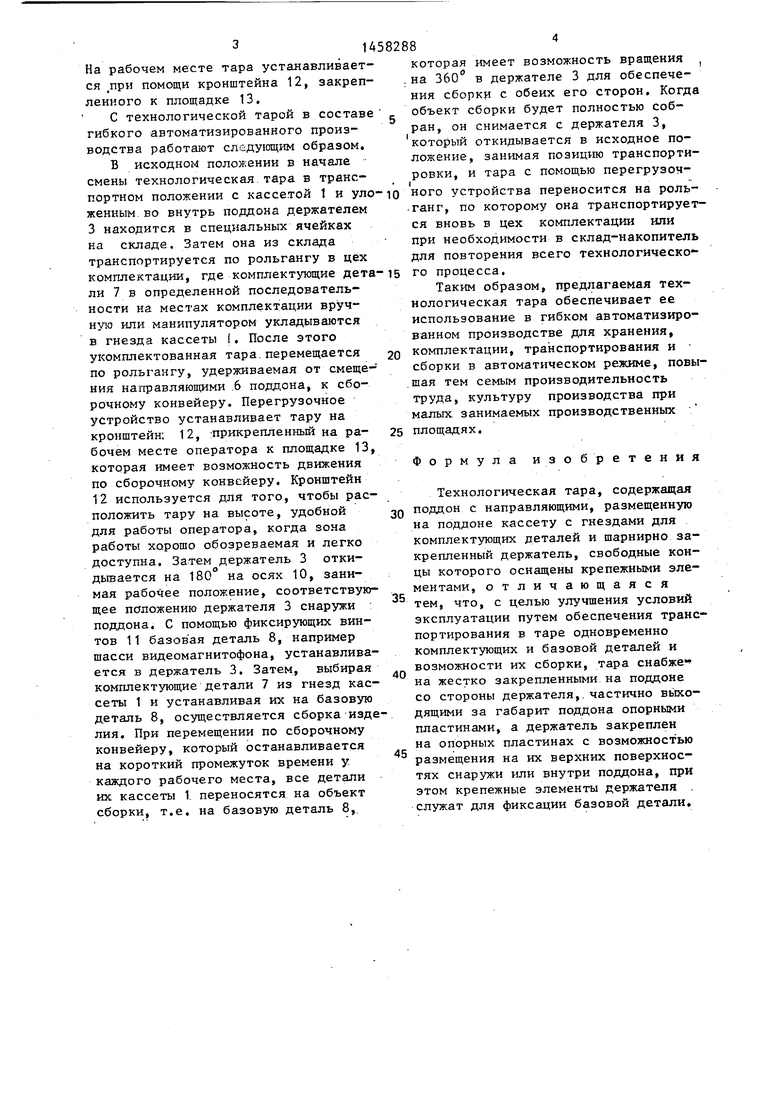

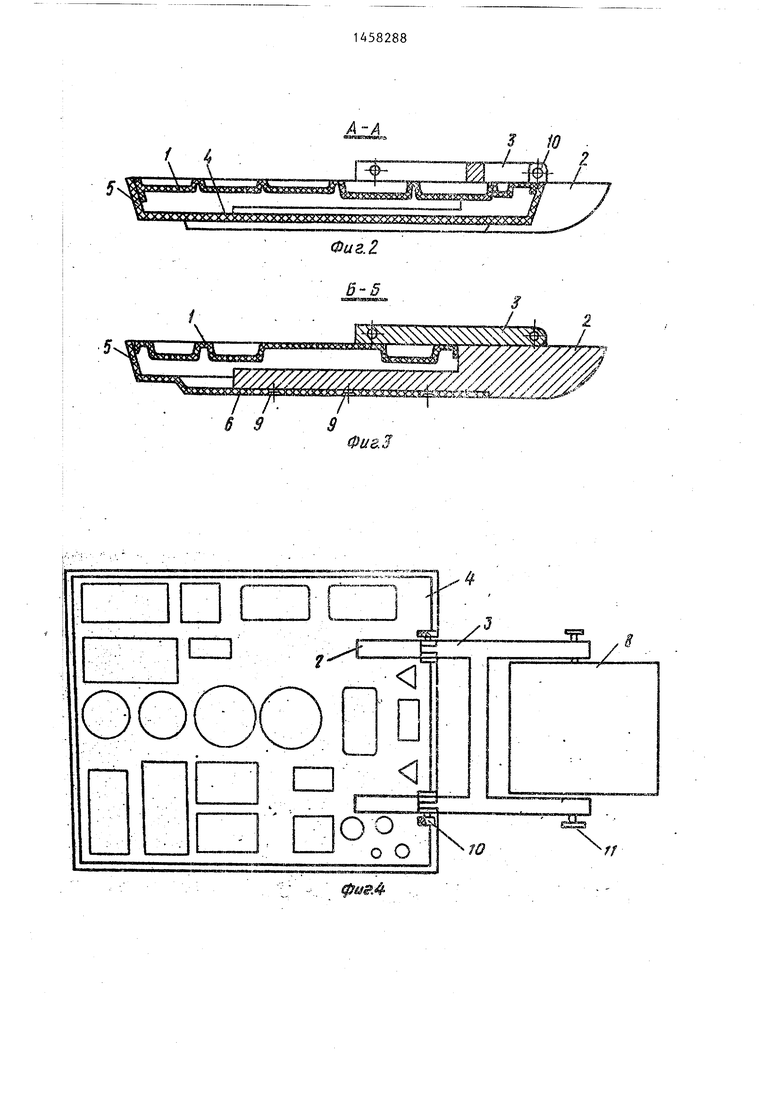

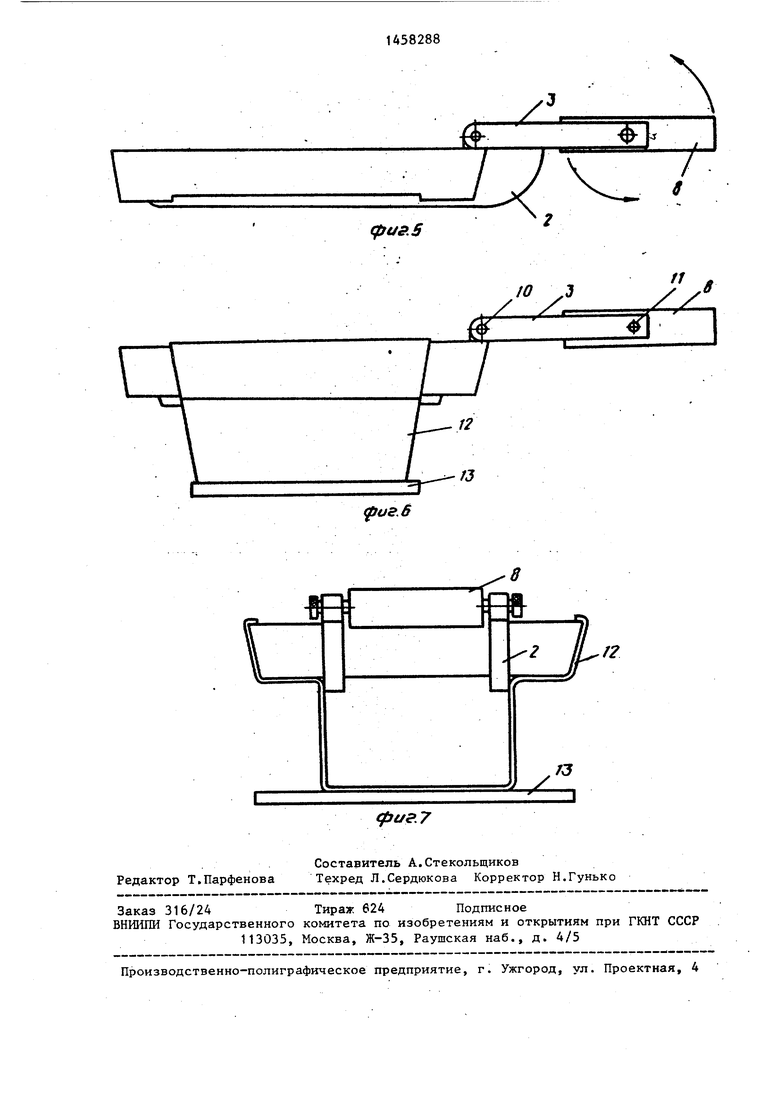

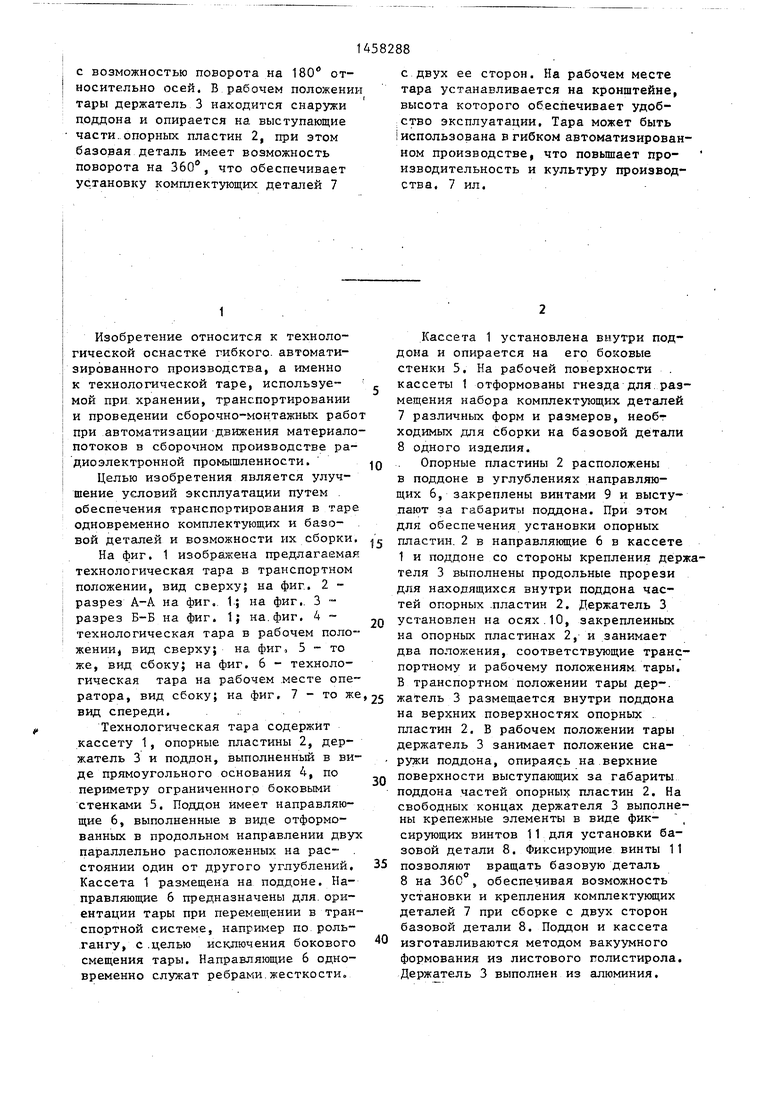

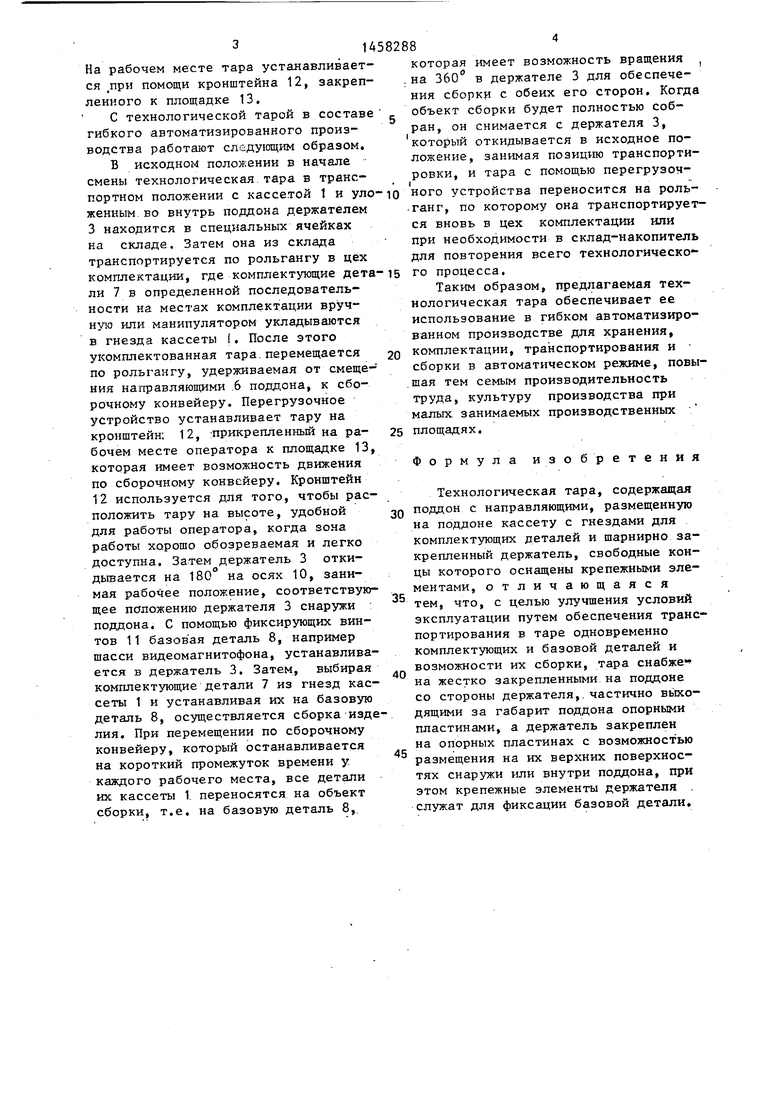

На фиг. 1 изображена предлагаемая технологическая тара в транспортном положении, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг.. 3 разрез Б-Б на фиг. 1; на. фиг. 4 - технологическая тара в рабочем положении , вид сверху; на фиг, 5 - то же, вид сбоку; на фиг. 6 - технологическая тара на рабочем .месте оператора, вид сбоку; на фиг, 7 - то же вид спереди. .

Технологическая тара содержит кассету 1, опорные пластины 2, держатель 3 и поддон, выполненный в ви де прямоугольного основания 4, по периметру ограниченного боковыми стенками 5. Поддон имеет направляющие 6, выполненные в виде отформованных в продольном направлении двух параллельно расположенных на рас- . стоянии один от другого углублений. Кассета 1 размещена на поддоне. Направляющие 6 предназначены для. ориентации тары при перемещении в транспортной системе, например по рольгангу, с.целью исключения бокового смещения тары. Направляющие 6 одновременно служат ребрами.жесткости.

0

5

5

0

Кассета 1 установлена внутри поддона и опирается на его боковые стенки 5. На рабочей поверхности кассеты 1 отформованы гнезда для.размещения набора комплектующих деталей

7различных форм и размеров, необт ходимых для сборки на базовой детали

8одного изделия.

Опорные пластины 2 расположены в поддоне в углублениях направляющих 6, закреплены винтами 9 и выступают за габариты поддона. При этом для обеспечения установки опорных пластин. 2 в направляющие 6 в кассете 1 и поддоне со стороны крепления держателя 3 выполнены продольные прорези для находящихся внутри поддона частей опорных .пластин 2. Держатель 3 установлен на осях. 10, закрепленных на опорных пластинах 2, и занимает два положения, соответствующие транспортному и рабочему положениям тары. В транспортном положении тары дер-, жатель 3 размещается внутри поддона на верхних поверхностях опорных . пластин 2. В рабочем положении тары держатель 3 занимает положение снаружи поддона, опираясь на верхние поверхности выступающих за габариты поддона частей опорных пластин 2. На свободных концах держателя 3 выполнены крепежные элементы в виде фик- , сирующих винтов 11 для установки базовой детали 8. Фиксирующие винты 11 позволяют вращать базовую деталь 8 на 360°, обеспечивая возможность установки и крепления комплектующих деталей 7 при сборке с двух сторон базовой детали 8. Поддон и кассета изготавливаются методом вакуумного формования из листового полистирола. Держатель 3 выполнен из ЕШЮМИНИЯ.

На рабочем месте тара устанавливается .при помощи кронштейна 12, закрепленного к площадке 13,

С технологической тарой в составе гибкого автоматизированного производства работают следующим образом.

В исходном положении в начале смены технологическая тара в транскоторая имеет возможность вращения , на ЗбО в держателе 3 для обеспечения сборки с обеих его сторон. Когда объект сборки будет полностью собран, он снимается с держателя 3, который откидывается в исходное положение, занимая позищпо транспортировки, и тара с помощью перегрузочСМсИЫ 1 cArlUJltJ 1 ПЧ.С. -лсд.л ч. --Д-.Д-.

портном положении с кассетой 1 и уло-ю ного устройства переносится на рольженным во внутрь поддона держателем 3 находится в специальных ячейках ка складе. Затем она из склада транспортируется по рольгангу в цех

ганг, по которому она транспортируется вновь в цех комплектации или при необходимости в склад-накопитель для повторения всего технологическокомплектации, где комплектующие дета-15 го процесса.

ли 7 в определенной последовательности на местах комплектации вручную или манипулятором укладываются в гнезда кассеты I. После этого укомплектованная тара.перемещается по рольгангу, удерживаемая от смещения нагфавляющими 6 поддона, к сборочному конвейеру. Перегрузочное устройство устанавливает тару на кронштейн; 12, :прикрепленный на рабочем месте оператора к площадке 13, которая имеет возможность движения по сборочному конвейеру. Кронштейн 12 используется для того, чтобы расположить тару на высоте, удобной для работы оператора, когда зона работы хорошо обозреваемая и легко доступна. Затем держатель 3 откидывается на 180° на осях 10, занимая рабочее положение, соответствующее положению держателя 3 снаружи : поддона. С помощью фиксирующих винтов 11 базов ая деталь 8, например шасси видеомагнитофона, устанавливается в держатель 3. Затем, выбирая комплектующие детали 7 из гнезд кассеты 1 и устанавливая их на базовую деталь 8, осуществляется сборка изделия. При перемещении по сборочному конвейеру, который останавливается на короткий промежуток времени у каждого рабочего места, все детали их кассеты 1. переносятся на объект сборки, т.е. на базовую деталь 8,.

Таким образом, предлагаемая технологическая тара обеспечивает ее использование в гибком автоматизированном производстве для хранения,

20 комплектации, транспортирования и

сборки в автоматическом режиме, повы шая тем семым производительность труда, культуру производства при малык занимаемых производственных

25 площадях.

Формула изобретения

30

35

40

45

Технологическая тара, содержащая поддон с направляющими, размещенную на поддоне кассету с гнездами для комплектующих деталей и шарнирно закрепленный держатель, свободные концы которого оснащены крепежными элементами, отличающаяся тем, что, с целью улучшения условий эксплуатации путем обеспечения транс портирования в таре одновременно комплектующих и базовой деталей и возможности их сборки, тара снабже на жестко закрепленными на поддоне со стороны держателя,, частично вько- дящими за габарит поддона опорными пластинами, а держатель закреплен на опорных пластинах с возможностью размещения на их верхних поверхностях снаружи или внутри поддона, при этом крепежные элементы держателя . служат для фиксации базовой детали.

8288

которая имеет возможность вращения , , на ЗбО в держателе 3 для обеспечения сборки с обеих его сторон. Когда объект сборки будет полностью собран, он снимается с держателя 3, который откидывается в исходное положение, занимая позищпо транспортировки, и тара с помощью перегрузоч j

ного устройства переносится на рольганг, по которому она транспортируется вновь в цех комплектации или при необходимости в склад-накопитель для повторения всего технологического процесса.

Таким образом, предлагаемая технологическая тара обеспечивает ее использование в гибком автоматизированном производстве для хранения,

комплектации, транспортирования и

сборки в автоматическом режиме, повышая тем семым производительность труда, культуру производства при малык занимаемых производственных

площадях.

Формула изобретения

0

5

0

5

Технологическая тара, содержащая поддон с направляющими, размещенную на поддоне кассету с гнездами для комплектующих деталей и шарнирно закрепленный держатель, свободные концы которого оснащены крепежными элементами, отличающаяся тем, что, с целью улучшения условий эксплуатации путем обеспечения транспортирования в таре одновременно комплектующих и базовой деталей и возможности их сборки, тара снабже на жестко закрепленными на поддоне со стороны держателя,, частично вько- дящими за габарит поддона опорными пластинами, а держатель закреплен на опорных пластинах с возможностью размещения на их верхних поверхностях снаружи или внутри поддона, при этом крепежные элементы держателя . служат для фиксации базовой детали.

Фиг2

В-5

Фиг.З

ff

/i

L

(ffi/ff.S

(риг.б

| Патент ФРГ № 3223282, | |||

| кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Транспортно-технологическая тара | 1977 |

|

SU724393A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1989-02-15—Публикация

1986-10-04—Подача