Изобретение относится к устройствам для хранения изделий и может быть использовано в автоматизированных линиях для питания роботизированных комплексов листовыми заготовками, в том числе гибкими.

Цель изобретения - повышение производительности.

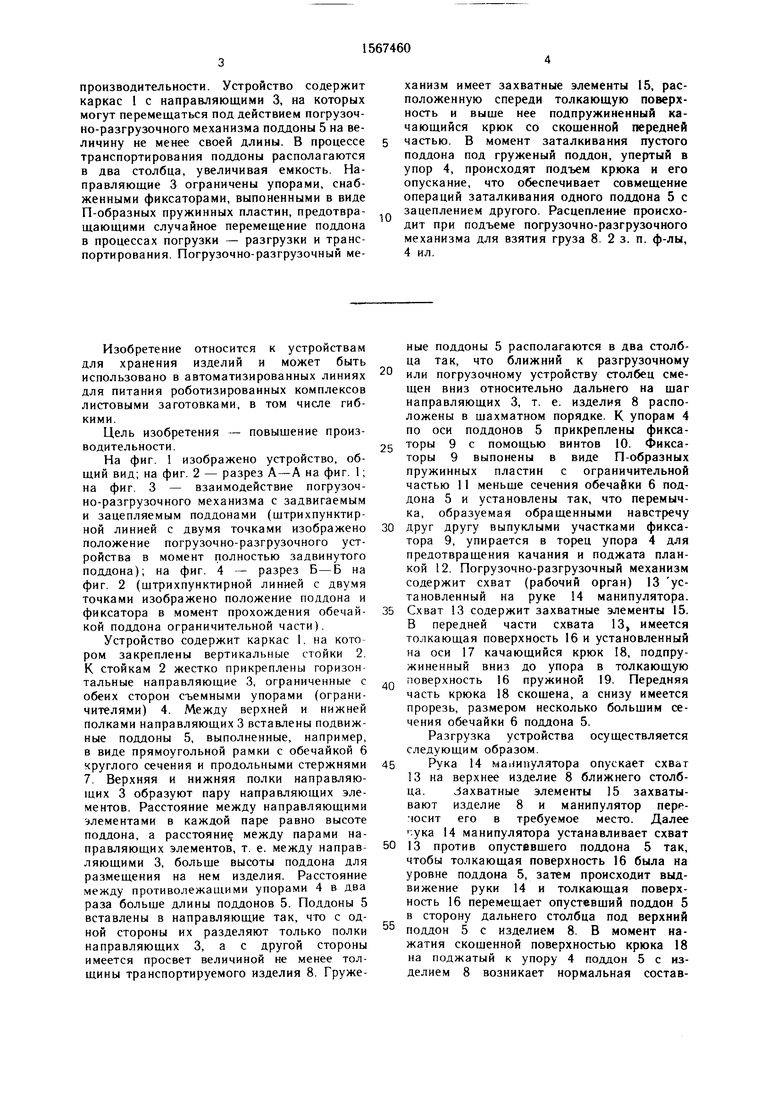

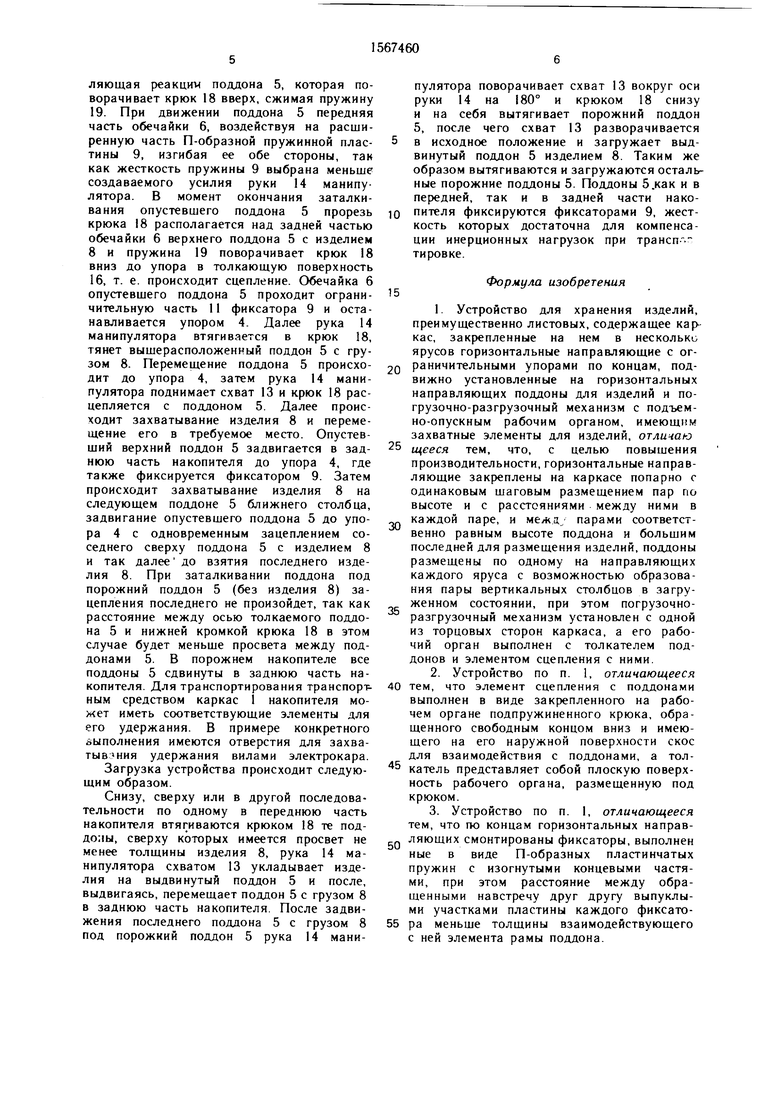

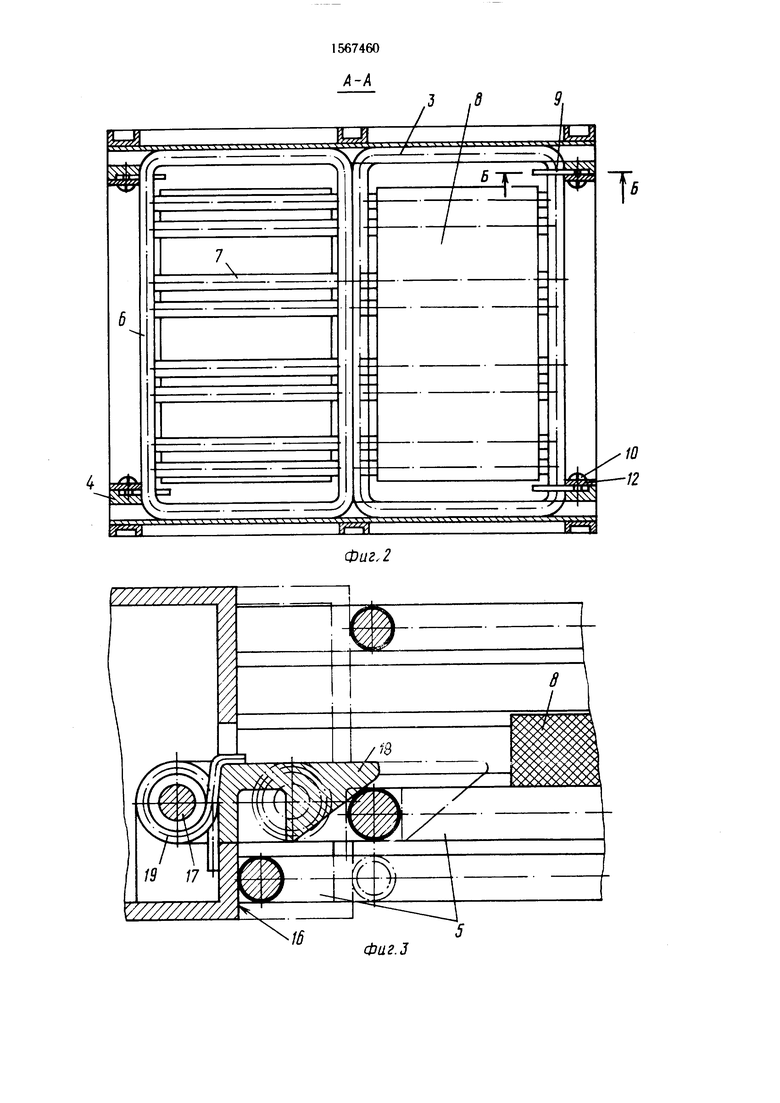

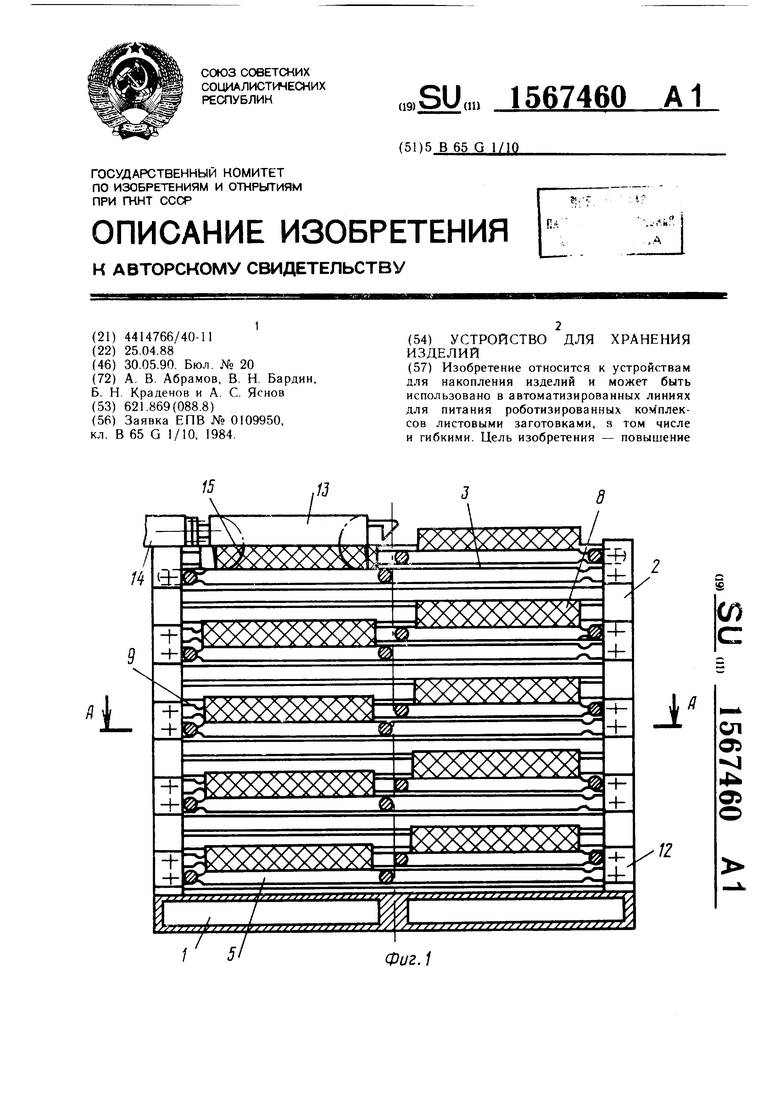

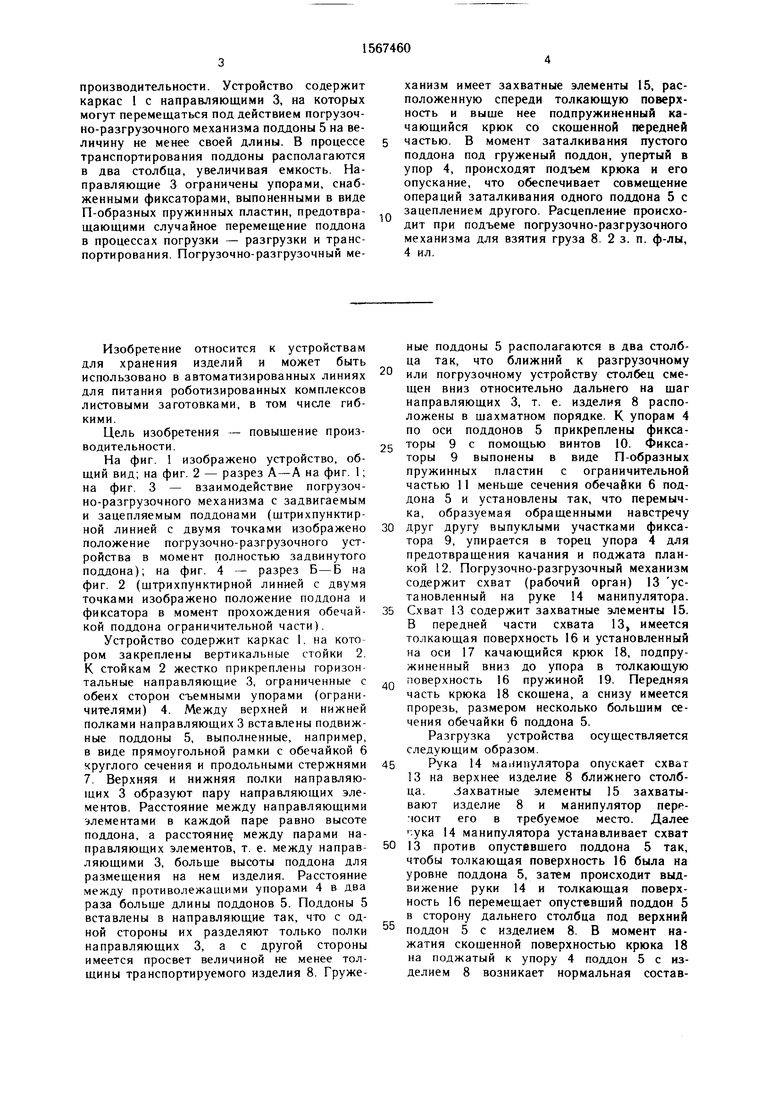

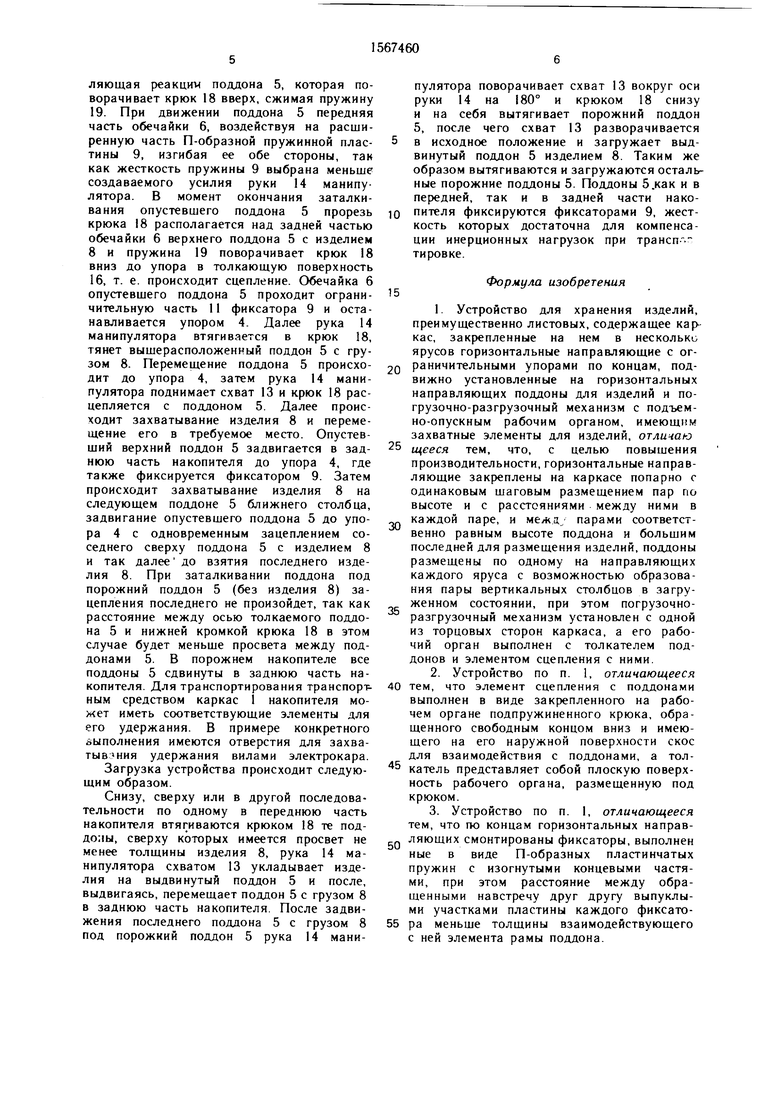

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - взаимодействие погрузочно-разгрузочного механизма с задвигаемым и зацепляемым поддонами (штрихпунктир- ной линией с двумя точками изображено положение погрузочно-разгрузочного устройства в момент полностью задвинутого поддона); на фиг. 4 - разрез Б-Б на фиг. 2 (штрихпунктирной линией с двумя точками изображено положение поддона и фиксатора в момент прохождения обечайкой поддона ограничительной части).

Устройство содержит каркас 1, на котором закреплены вертикальные стойки 2. К стойкам 2 жестко прикреплены горизонтальные направляющие 3, ограниченные с обеих сторон съемными упорами (ограничителями) 4. Между верхней и нижней полками направляющих 3 вставлены подвижные поддоны 5, выполненные, например, в виде прямоугольной рамки с обечайкой 6 круглого сечения и продольными стержнями 7. Верхняя и нижняя полки направляющих 3 образуют пару направляющих элементов. Расстояние между направляющими элементами в каждой паре равно высоте поддона, а расстояние между парами направляющих элементов, т. е. между направляющими 3, больше высоты поддона для размещения на нем изделия. Расстояние между противолежащими упорами 4 в два раза больше длины поддонов 5. Поддоны 5 вставлены в направляющие так, что с одной стороны их разделяют только полки направляющих 3, а с другой стороны имеется просвет величиной не менее толщины транспортируемого изделия 8. Груженые поддоны 5 располагаются в два столбца так, что ближний к разгрузочному

0 или погрузочному устройству столбец смещен вниз относительно дальнего на шаг направляющих 3, т. е. изделия 8 расположены в шахматном порядке. К упорам 4 по оси поддонов 5 прикреплены фикса5 торы 9 с помощью винтов 10. Фиксаторы 9 выпонены в виде П-образных пружинных пластин с ограничительной частью 11 меньше сечения обечайки 6 поддона 5 и установлены так, что перемычка, образуемая обращенными навстречу

0 друг другу выпуклыми участками фиксатора 9, упирается в торец упора 4 для предотвращения качания и поджата планкой 12. Погрузочно-разгрузочный механизм содержит схват (рабочий орган) 13 установленный на руке 14 манипулятора.

5 Схват 13 содержит захватные элементы 15. В передней части схвата 13, имеется толкающая поверхность 16 и установленный на оси 17 качающийся крюк 18, подпружиненный вниз до упора в толкающую

„ поверхность 16 пружиной 19. Передняя часть крюка 18 скошена, а снизу имеется прорезь, размером несколько большим сечения обечайки 6 поддона 5.

Разгрузка устройства осуществляется следующим образом.

5 Рука 14 манипулятора опускает схват 13 на верхнее изделие 8 ближнего столбца. .Захватные элементы 15 захватывают изделие 8 и манипулятор перр- чосит его в требуемое место. Далее :ука 14 манипулятора устанавливает схват

0 13 против опустевшего поддона 5 так, чтобы толкающая поверхность 16 была на уровне поддона 5, затем происходит выдвижение руки 14 и толкающая поверхность 16 перемещает опустевший поддон 5 в сторону дальнего столбца под верхний

5 поддон 5 с изделием 8. В момент нажатия скошенной поверхностью крюка 18 на поджатый к упору 4 поддон 5 с изделием 8 возникает нормальная составляющая реакции поддона 5, которая поворачивает крюк 18 вверх, сжимая пружину 19. При движении поддона 5 передняя часть обечайки 6, воздействуя на расширенную часть П-образной пружинной пластины 9, изгибая ее обе стороны, так как жесткость пружины 9 выбрана меньше создаваемого усилия руки 14 манипулятора. В момент окончания заталкивания опустевшего поддона 5 прорезь крюка 18 располагается над задней частью обечайки 6 верхнего поддона 5 с изделием 8 и пружина 19 поворачивает крюк 18 вниз до упора в толкающую поверхность 16, т. е. происходит сцепление. Обечайка 6 опустевшего поддона 5 проходит ограничительную часть 11 фиксатора 9 и останавливается упором 4. Далее рука 14 манипулятора втягивается в крюк 18, тянет вышерасположенный поддон 5 с грузом 8. Перемещение поддона 5 происходит до упора 4, затем рука 14 манипулятора поднимает схват 13 и крюк 18 расцепляется с поддоном 5. Далее происходит захватывание изделия 8 и перемещение его в требуемое место. Опустевший верхний поддон 5 задвигается в заднюю часть накопителя до упора 4, где также фиксируется фиксатором 9. Затем происходит захватывание изделия 8 на следующем поддоне 5 ближнего столбца, задвигание опустевшего поддона 5 до упора 4 с одновременным зацеплением соседнего сверху поддона 5 с изделием 8 и так далее до взятия последнего изделия 8. При заталкивании поддона под порожний поддон 5 (без изделия 8) зацепления последнего не произойдет, так как расстояние между осью толкаемого поддона 5 и нижней кромкой крюка 18 в этом случае будет меньше просвета между поддонами 5. В порожнем накопителе все поддоны 5 сдвинуты в заднюю часть накопителя. Для транспортирования транспортным средством каркас 1 накопителя может иметь соответствующие элементы для его удержания. В примере конкретного выполнения имеются отверстия для захватив ния удержания вилами электрокара.

Загрузка устройства происходит следующим образом.

Снизу, сверху или в другой последовательности по одному в переднюю часть накопителя втягиваются крюком 18 те под- домы, сверху которых имеется просвет не менее толщины изделия 8, рука 14 манипулятора схватом 13 укладывает изделия на выдвинутый поддон 5 и после, выдвигаясь, перемещает поддон 5 с грузом 8 в заднюю часть накопителя. После задви- жения последнего поддона 5 с грузом 8 под порожний поддон 5 рука 14 манипулятора поворачивает схват 13 вокруг оси руки 14 на 180° и крюком 18 снизу и на себя вытягивает порожний поддон 5, после чего схват 13 разворачивается

в исходное положение и загружает выдвинутый поддон 5 изделием 8. Таким же образом вытягиваются и загружаются остальные порожние поддоны 5. Поддоны 5.как и в передней, так и в задней части накопителя фиксируются фиксаторами 9, жесткость которых достаточна для компенсации инерционных нагрузок при трансп тировке.

15

Формула изобретения

0

1. Устройство для хранения изделий, преимущественно листовых, содержащее каркас, закрепленные на нем в несколько ярусов горизонтальные направляющие с огQ раничительными упорами по концам, подвижно установленные на горизонтальных направляющих поддоны для изделий и по- грузочно-разгрузочный механизм с подъемно-опускным рабочим органом, имеющим захватные элементы для изделий, отличаю

5 щееся тем, что, с целью повышения производительности, горизонтальные направляющие закреплены на каркасе попарно с одинаковым шаговым размещением пар по высоте и с расстояниями между ними в каждой паре, и межц парами соответственно равным высоте поддона и большим последней для размещения изделий, поддоны размещены по одному на направляющих каждого яруса с возможностью образования пары вертикальных столбцов в загруженном состоянии, при этом погрузочно- разгрузочный механизм установлен с одной из торцовых сторон каркаса, а его рабочий орган выполнен с толкателем поддонов и элементом сцепления с ними.

2.Устройство по п. 1, отличающееся 0 тем, что элемент сцепления с поддонами

выполнен в виде закрепленного на рабочем органе подпружиненного крюка, обращенного свободным концом вниз и имеющего на его наружной поверхности скос для взаимодействия с поддонами, а тол- 5 катель представляет собой плоскую поверхность рабочего органа, размещенную под крюком.

3.Устройство по п. 1, отличающееся тем, что по концам горизонтальных направ ляющих смонтированы фиксаторы, выполнен ные в виде П-образных пластинчатых пружин с изогнутыми концевыми частями, при этом расстояние между обращенными навстречу друг другу выпуклыми участками пластины каждого фиксато- 5 ра меньше толщины взаимодействующего с ней элемента рамы поддона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Захватное устройство | 1985 |

|

SU1247269A1 |

| Манипулятор к прессу | 1986 |

|

SU1339011A1 |

| Промышленный робот | 1986 |

|

SU1505774A1 |

| Захват манипулятора | 1979 |

|

SU812567A1 |

| Промышленный робот | 1979 |

|

SU770785A1 |

| Установка для автоматической штамповки | 1980 |

|

SU867671A1 |

| Групповой схват | 1986 |

|

SU1333576A1 |

| Устройство для перегрузки подвесок с траверс подвесного конвейера | 1981 |

|

SU1004227A1 |

| Поточная линия для изготовления модельного блока в точном литье | 1983 |

|

SU1473900A1 |

| Промышленный робот | 1982 |

|

SU1125127A1 |

Изобретение относится к устройствам для накопления изделий и может быть использовано в автоматизированных линиях для питания роботизированных комплексов листовыми заготовками, в том числе и гибкими. Цель изобретения - повышение производительности. Устройство содержит каркас 1 с направляющими 3, на которых могут перемещаться под действием погрузочно-разгрузочного механизма поддоны 5 на величину не менее своей длины. В процессе транспортирования поддоны располагаются в два столбца, увеличивая емкость. Направляющие 3 ограничены упорами, снабженными фиксаторами, выполненными в виде П-образных пружинных пластин, предотвращающими случайное перемещение поддона в процессах погрузки - разгрузки и транспортирования. Погрузочно-разгрузочный механизм имеет захватные элементы 15, расположенную спереди толкающую поверхность и выше нее подпружиненный качающийся крюк со скошенной передней частью. В момент заталкивания пустого поддона под груженый поддон, упертый в упор 4, происходят подъем крюка и его опускание, что обеспечивает совмещение операций заталкивания одного поддона 5 с зацеплением другого. Расцепление происходит при подъеме погрузочно-разгрузочного механизма для взятия груза 8. 2 з.п. ф-лы, 4 ил.

Фиг, 2

/////////////Л

19 17

У///////////.

г5

Фаг.З

4 Wi

Фиг Л

| Загрузочное приспособление и шахтным печам для обжига известняка | 1952 |

|

SU109950A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1990-05-30—Публикация

1988-04-25—Подача