Изобретение относится к металлургии, а точнее к вспомогательному оборудованию прокатных цехов, и может быть использовано при выборочной зачистке заготовок в адъюстажных отделениях обжимных и заготовочных станов.

Цель изобретения - расширение сортамента кантуемых заготовок при повышении производительности.

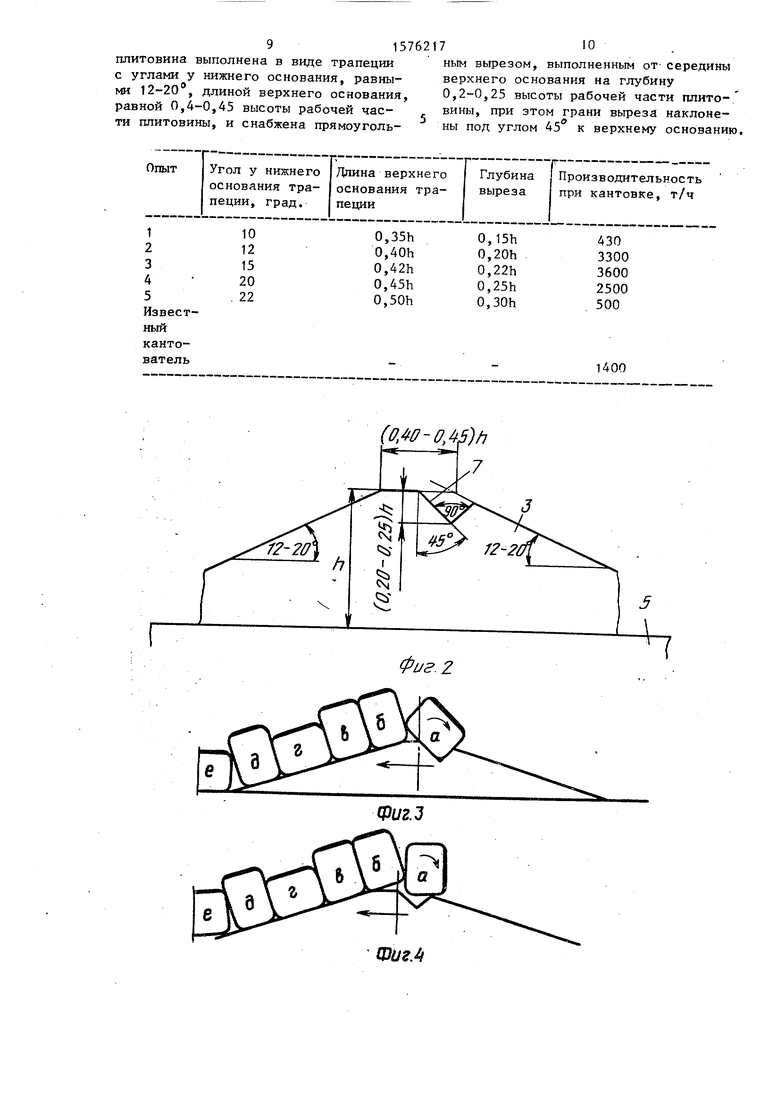

На фиг. 1 показана схема кантователя, общий вид; на фиг. 2 - схема штитовины; на фиг. 3-6 - схемы кантования заготовки; на фиг 7-22 - схемы кантования для определения параметро плитовины.

Кантователь заготовок 1 содержит тележку 2 с плитовинами 3, установленную на направляющих 4 стеллажей 5 с возможностью ее перемещения посредством гибкого тягового элемента 6.

Плитовины выполнены в виде равнобочной трапеции с углами у нижнего основания 12-20°, с длиной верхнего основания равной 0,40-0,45 высоты рабочей части трапеции и прямоугольным вырезом 7 с углом, направленным вертикально вниз и выполненным от середины верхнего основания на глубину 0,20-0,25 высоты рабочей части трапеции.

Высота рабочей части трапеции h равна расстоянию от верхнего основания трапеции до уровня стеллажей, составляет 1,5 величины широкой грани кантуемого проката. Выбор трапецеидальных шгатовин и высота рабочей части трапеции обусловлены тем, что после кантовки на 90 заготовки под действием силы собственного веса сдвигаются по боковой стороне плито- вины, чем достигается рассредоточение проката при кантовке его с узкой грани на широкую, а также при наличии кривизны по длине заготовки. - Интервал углов 12-20°, длина верхнег основания трапеции, равная 0,40-0,45 и глубина выреза, равная 0,20-0,25 высоты рабочей части трапеции, определены экспериментальным путем, на модели кантователя.

Обоснование выбранных размеров приведены в таблице. Высота h рабочей части трапеции може изменяться в зависимости от величины широкой грани заготовки прямо- угольного сечения или стороны квадраного сечения. Например для заготовки сечением 150x120, 150x160,

5

0

5

0

5

0

5

0

5

150x200 и 125x125 мм высота рабочей , части трапеции соответственно будет равна 225, 240, 300, и 187,5 мм.

Обоснование оптимальности геометрической формы кантователя и углов при основании трапеции приведено ниже.

Значения углов задней боковой грани трапеции (12-20°) определяются из условий скольжения заготовок по наклонным граням плитовин. При значениях угла менее 12° скольжение заготовок ухудшается, процесс кантовки нарушается, снижается производительность установки. При углах более 20° заготовки при движении по склизу приобретают значительную скорость и при сходе с клина на брусья стеллажа под действием момента инерции перекантовываются дополнительно еще на 90°. Процесс кантовки также нарушается. Кроме того, при углах более 20° имеет место перекантовка и квадратных заготовок (фиг. 7 и 8).

Значение углов передней боковой стороны трапеции определены в интервале также 12-20 . Увеличение как и уменьшение углов приводит к увеличению размеров кантователя, причем при увеличении угла теряются функциональные возможности (нарушается процесс кантовки прямоугольных заготовок, фиг. 9 и 10).

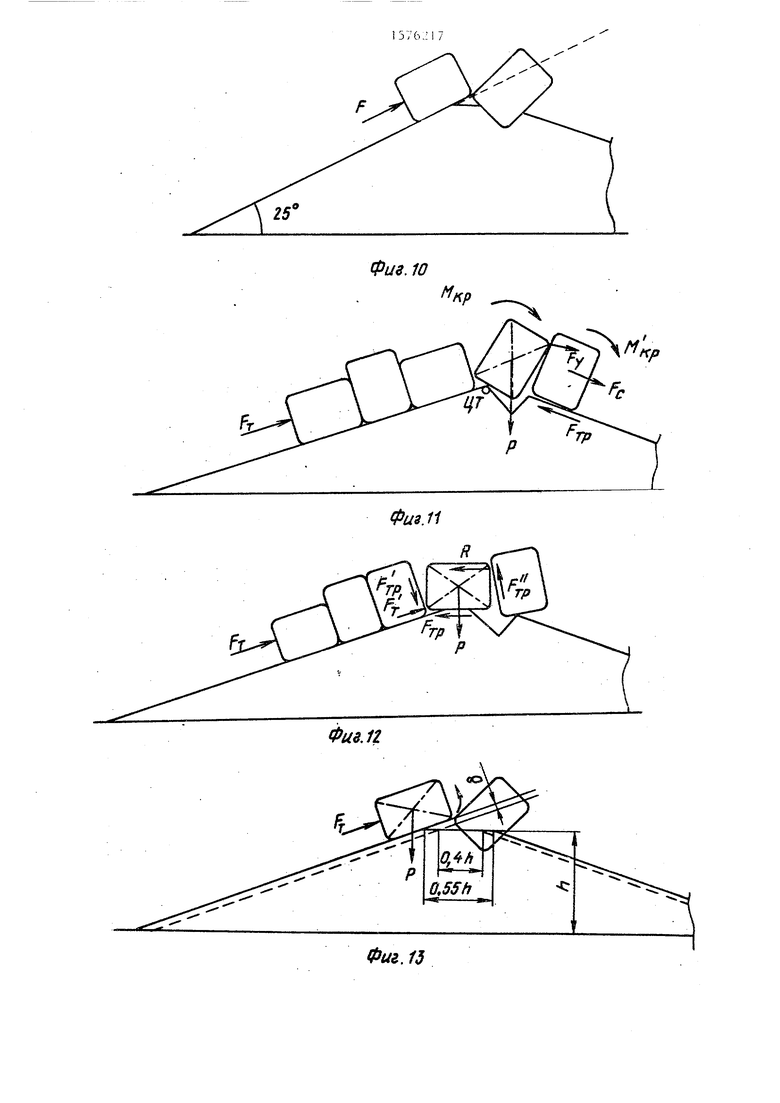

Процесс кантовки на предлагаемом кантователе осуществляется в два этапа. На первом заготовка опускается в прямоугольный вырез верхнего основания с кантовкой на 45°. На втором этапе заготовка выходит из выемки под действием толкающего усилия последующей заготовки и докантовы- вается еще на 45 .

При отсутствии горизонтальной площадки (верхнего основания трапеции) выталкивающаяся заготовка,проходя верхний угол клина (фиг. 11), быстро и резко кантуется даже при малой скорости кантователя, что происходит за счет ускоренного положения центра ее тяжести над центром равновесия, роста величины и плеча равнодействующей силы и, следовательно, момента вращения. Под действием усилий такого характера, передаваемых выталкивающей заготовкой, выталкивающая заготовка получает значительный момент вращения и перекантовывается на задней наклонной плоскости на 90° или вообще скатывается перекатыванием, а не

515

скольжением. Процесс кантовки нарушается. Оптимальная длина верхнего основания находится в пределах 0,40-0,45 h. Этой длины достаточно для перехода выталкивающей заготовки, находящейся под действием сил трения и собственного веса (фиг. 12), в горизонтальное положение перед соскальзыванием в выемку. При этом имеет место достижение максимальной производительности установки.

При увеличении длины верхнего основания уменьшается зона контакта (фиг. 13), что приводит к наползанию1- выталкивающей заготовки на заготовку, находящуюся в кантовочной выемке, и нарушению процесса кантовки. При дальнейшем увеличении длины верхнего основания складывается такая система сил, действующих на выталкивающую заготовку - силы трения F ,сила реакции R, толкающая сила FT (Лиг. 14), которая приводит к

выталкиванию ее с верхнего основания. Процесс кантовки нарушается.

Предлагаемый кантователь обладает по сравнению - известным расширенными технологическими возможностями, а именно обладает способностью за

счет рассредоточения проката на задней наклонной плоскости осуществлять кантовку заготовок прямоугольного сечения с соотношением сторон до 1:1,3 а также заготовок, имеющих кривизну f в пределах установленных допусков.

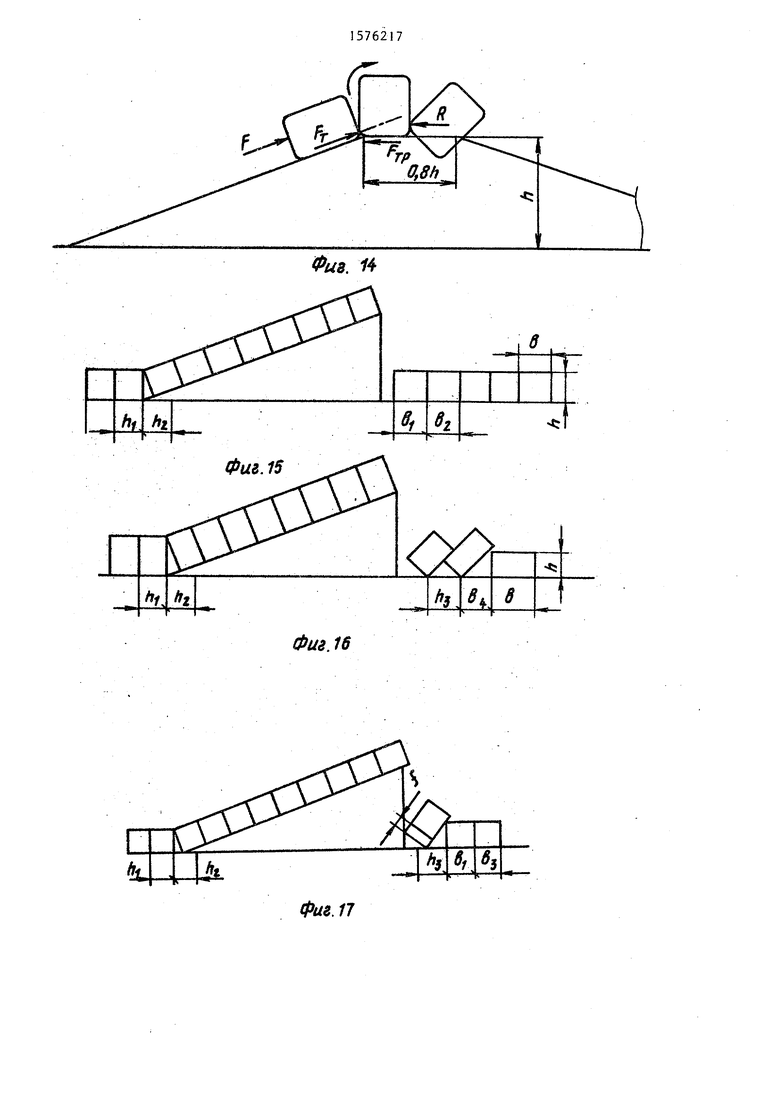

В известном решении при движении тележки кантователя на расстояние, равное ширине одной из разложенных перед ним заготовок, осуществляется процесс кантовки другой заготовки, подошедшей к задней грани клина. При этом скантованная заготовка падает на освободившееся место, равное величине перемещения клина. При идеаль- но ровных квадратных заготовках процесс кантовки может идти успешно. При имеющейся кривизне f, характерной для прокатных заготовок, и допускаемой, например до 10 мм на 1 пог.м (что составляет стрелу прогиба 40 мм при четырехметровой длине заготовки), а также в случае кантовки проката прямоугольного сечения с узкой грани на широкую, освободивше- гося места оказывается недостаточно, и падающая с клина заготовка накрывает предыдущую (фиг. 16). Процесс кантовки нарушается.

,.

, 0

5

0

5

0 5 0 с

17

Наличие задней наклонной грани в предлагаемом объекте чоэволяет окантованным заготовкам свободно скатываться на стеллаж независимо от величины хода тележки и, следовательно, осуществлять кантовку заготовок при различных размерах занимаемого ими пространства в горизонтальной плоскости до и после кантовки на 90°.

Ограничение по максимальному соотношению сторон прямоугольного сечения определено по условиям схода заготовок, скантованных на узкую сторону с задней наклонной плоскости на стеллаж и лимитируется действием момента инерции м (Фиг. 8).

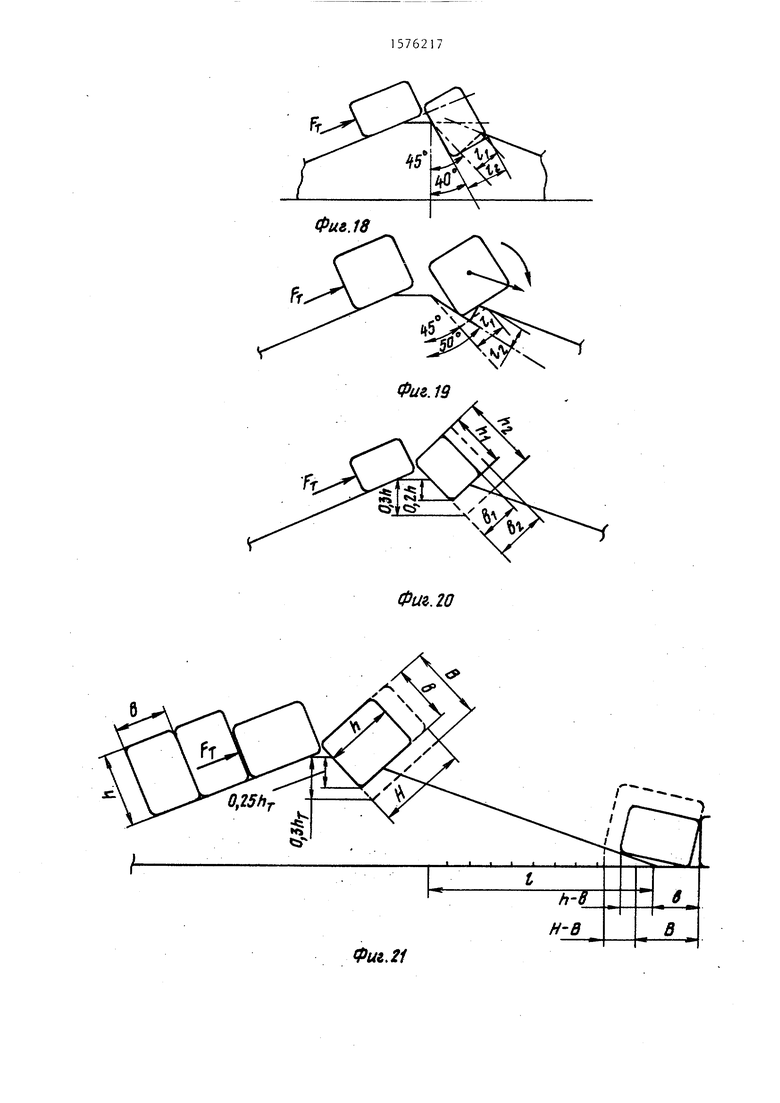

Вырез является одним из основных кантующих элементов и взаимосвязь его размеров с другими конструктив- ными элементами кантователя в значительной мере определяет диапазон сор- тамента кантуемого проката. Процесс кантовки идет, когда грани заготовки, опустившейся в вырез верхнего основания, выступают за продолжение передней боковой стороны трапеции и за вершину угла, образованного задней боковой гранью трапеции и опорной гранью выемки. Уменьшение угла наклона выреза приводит к увеличению длины его опорной грани. При этом узкая грань выемки, заготовка поворачивается и накрывается опускающейся в выемку последующей заготовкой (фиг. 18). Процесс кантовки нарушается . Для предотвращения этого необходимо уменьшать разницу длин сторон заготовки, приближая ее к квадратному сечению, т.е. сужать сортамент. Увеличение угла наклона выемки приводит к уменьшению длины опорной грани выемки. В этом случае при достижении определенной скорости движения кантователя заготовки при соскальзывании в кантующий вырез и резкой остановке при упоре в опорную грань под действием сил инерции выкантовываются из выемки и скатываются по задней наклонной грани перекатыванием (фиг. 19). Процесс кантовки нарушается. Для предотвращения этого необходимо снижать ско- рость кантователя, что приводит к потере производительности.

Увеличение глубины выреза приводит к уменьшению полезной длины задней наклонной грани трапеции и снижению возможности рассредоточения

715

проката прямоугольного сечения. Как видно из фиг 20 и 21, увеличение глубины выреза вызывает изменение сортамента в сторону увеличения размеров заготовки. При сохранении максимального соотношения сторон прямоугольного сечения в случае кантовки заготовок с узкой грани на широкую возможное число рассредотачиваемых заготонок до остановки процесса кантовки приводит к уменьшению количества заготовок, вкладываемых в одну пачку, увеличению числа зазоров между пачками, в конечном счете приводит к снижению производительности кантователя .

Уменьшение глубины выемки приводит к уменьшению расстояния между ее задним углом и горизонтальной частью верхнего основания трапеции. В этом случае прямоугольные заготовки проходят над выемкой, не опускаясь в нее (фиг. 22). Процесс кантовки нарушается.

Пример 1. Кантователь выполнен из двух вертикальных шштовин с возможностью передвижения по рельсам посредством троса или цепи. Плитовины представляют собой равно- бочную трапецию с углом у нижнего основания 12°, длиной верхнего основания 0,40 h (h - высота рабочей части трапеции, равная расстоянию от верхнего основания трапеции до уровня стеллажей и составляет 1,5 величины широкой грани кантуемого проката). При размере сечения кантуемого проката 150x200 мм h 300 мм, а длина верхнего основания равна 120 мм. От середины верхнего основания выполнен прямоугольный вырез на глубину 0,20 h. При h 300 мм глубина выреза равна 60 мм.

П р и м е р 2. Плитовины пред- ставляют собой равнобочную трапецию с углом у нижнего основания 15°, длиной верхнего основания 0,42 h. При h 300 мм длина верхнего основания равна 126 мм. От середины верхнего основания выполнен прямоугольный вырез на глубину 0,22 h. При h 300 мм глубина выреза равна 66 мм.

П р и м е р 3. Плитовины представляют собой равнобочную трапецию с углом у нижнего основания 20 , длиной верхнего основания 0,45 h. При h 300 мм длина верхнего основания равна 135 мм. От середины верхнего

8

основания ВЫПОЛИРЧ прямоугольный вырез на глубину 0,25 h. При h 30C мм глубина выреза равна 75 мм.

При других размерах сечений кантумого проката меняются размеры вырезки.

Кантователь работает следующим образом.

В исходном положении кантователь находится в конце стеллажа. После обработки одной грани заготовки 1 тележку 2 приводят в движение гибким тяговым элементом 6. Заготовки 1 надвигаются на боковую сторону пли- товин 3. Первая заготовка а плавно сдвигается в прямоугольный вырез верхнего основания трапеции, в котором осуществляется ее кантовка на 45°. При продолжении движения тележки кантователя последующая заготовка б докантовывает заготовку а до 90°, сталкивают ее по боковой стороне плитовины, в свою очередь кантуясь на 45 . Заготовка а под воздействием силы собственного веса соскалзывает по боковой стороне плитовины 3 до брусьев стеллажа 5, где останавливается в скантованном на 90° положении. При дальнейшем продвижении тележки кантователя заготовки б доканто- вывается до 9015 последующей заготовкой в и соскальзывает до брусьев стеллажа и т.д..

Таким образом, при прохождении тележки с одного конца стеллажа до другого все заготовки, находящиеся на стеллаже кантуются на 90°,

Технике-экономические преимущества кантователя в сравнении с известным заключается в том, что его использование может обеспечить кантование как квадратного, так и заготовок прямоугольного сечения при повышении производительности труда.

Формула изобретения Кантователь заготовок прямоугольного и квадратного сечений на содержащий тележку с двумя вертикальными гаштовинами, каждая в виде кантующего клина с наклонными гранями, установленную с возможностью перемещения по рельсам между брусьями стеллажей посредством гибкого тягового элемента, отличающий- с я тем, что, с целью расширения сортамента кантуемых заготовок при повышении производительности, каждая

плитовина выполнена в виде трапеции с углами у нижнего основания, равными 12-20°, длиной верхнего основания, равной 0,4-0,45 высоты рабочей части плитовины, и снабжена прямоугольным вырезом, выполненным от середины верхнего основания на глубину 0,2-0,25 высоты рабочей части гашто- вины, при этом грани выреза наклонены под углом 45е к верхнему основанию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кантователь плоских заготовок на 180 @ | 1988 |

|

SU1667975A1 |

| Стеллаж с кантователем для инспекции квадратных заготовок | 1986 |

|

SU1419782A1 |

| Клиновой кантователь прямоугольных заготовок на стеллаже | 1983 |

|

SU1127655A1 |

| Клиновой кантователь прямоугольных заготовок | 1987 |

|

SU1503919A1 |

| Клиновой кантователь прямоугольных заготовок | 1980 |

|

SU900913A1 |

| Кантующий механизм | 1981 |

|

SU1044369A1 |

| Кантователь сортового проката | 1983 |

|

SU1125076A1 |

| Кантователь заготовок на стеллаже | 1985 |

|

SU1380826A1 |

| Кантователь прямоугольных профилей в линии их обработки | 1978 |

|

SU753513A1 |

| Кантователь прямоугольных заготовок | 1987 |

|

SU1521515A1 |

Изобретение относится к металлургии, а точнее к вспомогательному оборудованию прокатных цехов, и может быть использовано при выборочной зачистке заготовок в адъюстанных отделениях обжимных и заготовочных станов. Цель изобретения - расширение сортамента кантуемых заготовок при повышении производительности. После обработки одной грани заготовки тележку 2 приводят в движение, при этом заготовки надвигаются на боковую сторону плитовин 3, сдвигаются в прямоугольный вырез, в котором кантуются на 45°. При продолжении движения тележки последующая заготовка докантовывает предыдущую до 90°, сталкивает ее по боковой стороне плитовины, в свою очередь кантуясь на 45°, и т.д. Это позволяет обеспечить кантование заготовок как квадратного, так и прямоугольного сечений. 22 ил., 1 табл.

(0,40-0ttf)h 7

/

Фиг 2

Фиг.З

ШигМ

ФмЛ

Фиг.5

Фиг.б

Фиг.9

Фив. К

15,617

Фаз. 10

v;

/г/

Фиг. 11

Фиг. 15

Фив. 14

Фиг. 16

Фиг. 17

Фиг. 19

Фаг. 20

ФмМ

Фт.п

| Кантователь плоских заготовок | 1978 |

|

SU774649A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Кантующий реечный холодильник проката | 1984 |

|

SU1225635A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Жадан В.Т | |||

| и др | |||

| Отделка и термическая обработка сортового проката | |||

| - М.: Металлургия, 1978, с | |||

| Способ обделки поверхностей приборов отопления с целью увеличения теплоотдачи | 1919 |

|

SU135A1 |

Авторы

Даты

1990-07-07—Публикация

1988-03-30—Подача