Изобретение относится к металлургии, в частности к адьюстажному оборудованию прокатных цехов, и может быть использовано в кантователях, применяемых при зачистке заготовок.

Цель изобретения - повышение производительности за счет непрерывности процесса кантования.

На фиг. 1 показана схема устройства, общий вид; на фиг. 2 - схема плитовины; на фиг. 3-14 - последовательность операций кантования заготовки при различных вариантах исполнения плитсвин

Кантователь заготовок 1 содержит тележку 2 с плитовинами 3, установленную на направляющих 4 стеллажей 5 с возможностью ее перемещения посредством троса

или цепи 6. Плитовины 3 выполнены в виде трапеции с углами у нижнего основания 25- 30°, с длиной верхнего основания, равной 0,20-0,25 высоты рабочей части трапеции, и прямоугольным вырезом 7, большая сторона которого выполнена от конца верхнего основания под углом к нему, равным 110- 120°, и на глубину 0,50-0,55 высоты рабочей части трапеции. Высота трапеции до уровня стеллажей имеет величину, равную 1,2 широкой грани кантуемого проката, что обусловлено необходимостью иметь пространство для рассредоточения проката после кантования. Оптимальность выбранных параметров, т.е. интервал углов у нижнего основания, длина верхнего основания трапеции и глубина выреза, а также угол

О

о

-vj

о VJ

СП

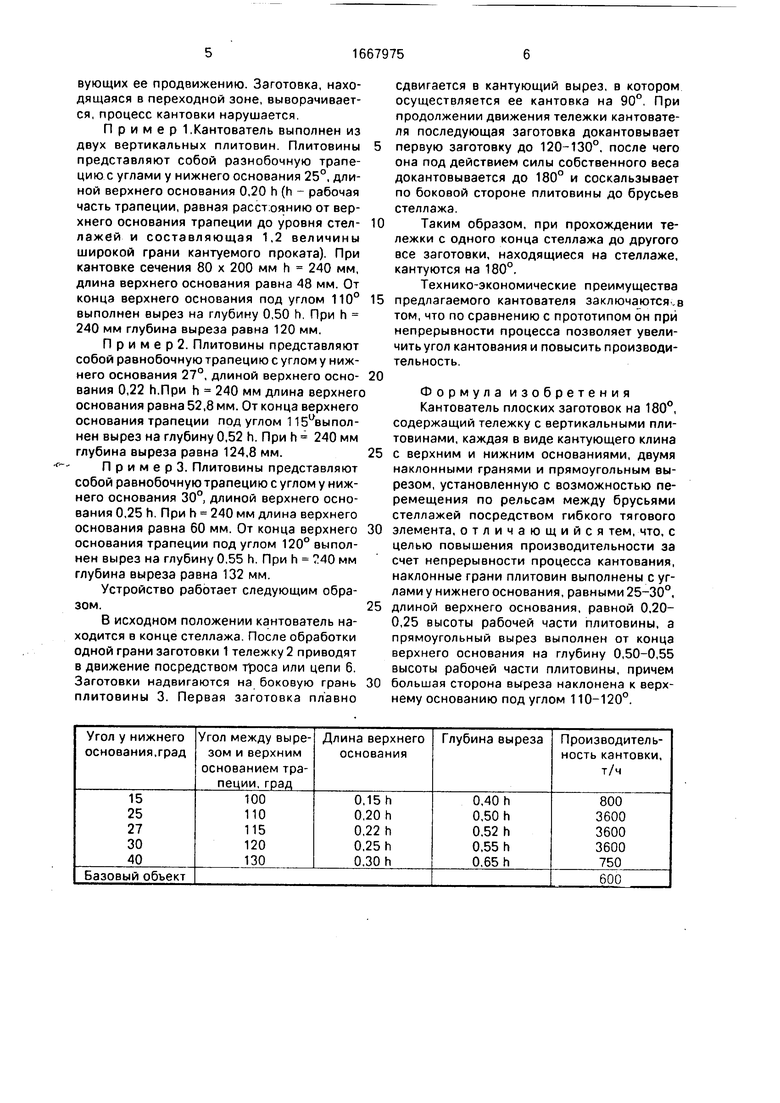

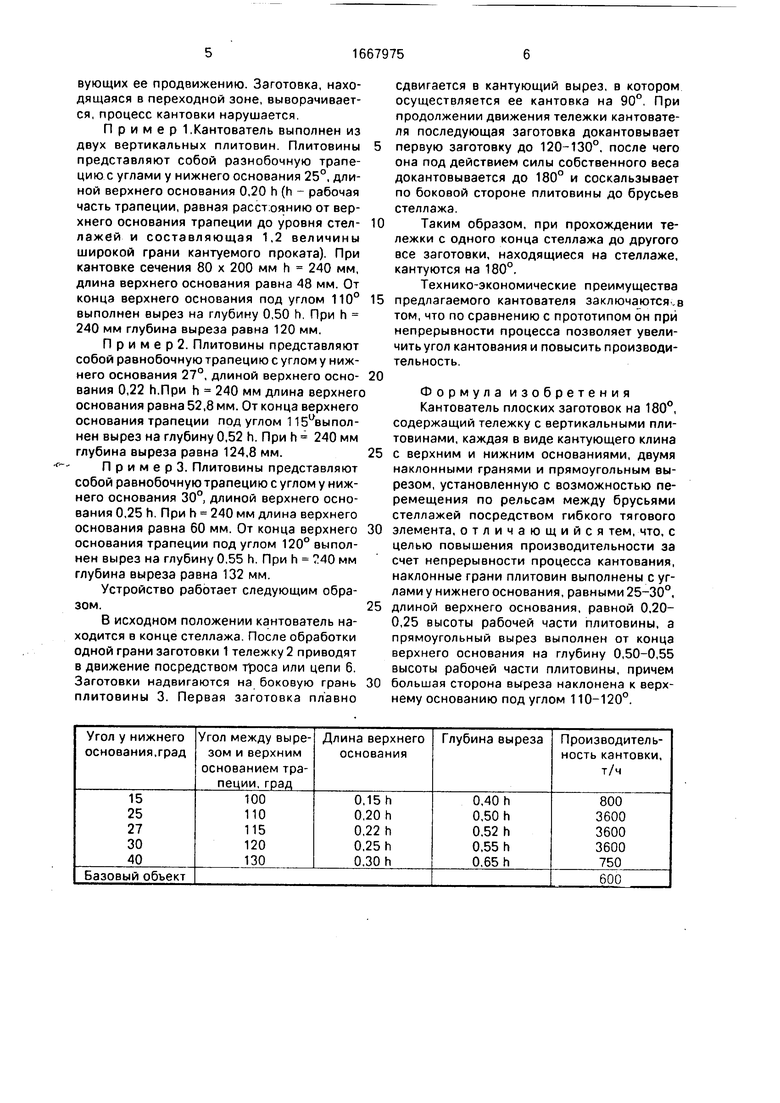

между вырезом и верхним основанием трапеции определены экспериментальным путем на модели кантователя заготовок сечением 210 х 85 мм х мм. Обоснование выбранных размером приведено в таблице.

Высота h рабочей части трапеции равна расстоянию от верхнего основания трапеции до уровня стеллажей и составляет 1,2 величины широкой грани кантуемого проката. Данная высота может изменяться в зависимости от величины широкой грани заготовки плоского сечения. Например, для заготовок сечением 75 х 150, 100 х 200, 125 х 250 мм высота рабочей части трапеции соответственно будет равна 180, 240 и 300 мм.

С увеличением угла подъема передней стороны трапеции более 30° при переходе заготовок на верхнее основание в месте их контакта возникает неблагоприятная схема разложения действующих сил F, при которой создается момент М, выворачивающий заготовку из поднимающегося ряда, либо вращающий заготовку к нарушению процесса кантовки.

Уменьшение угла подъема передней стороны трапеции менее 25° положительно сказывается на устойчивости процесса кантовки Однако при заданных соотношениях элементов рабочей части кантователя, в частности высоты трапеции и глубины выемки, при уменьшении величины угла резко возрастают размеры кантователя, что приводит к перерасходу материала, утяжелению конструкции и нерационально.

При уменьшении угла от предлагаемого интервала для задней стороны трапеции ухудшается соскальзывание заготовок с клина, начиная с сечений с большим отношением основания к высоте. Это приводит в процессе кантовки к накладыванию последующих заготовок на предыдущие. По мере увеличения угла наклона выше ,обозначен- ного интервала, начиная с сечений с меньшим отношением основания к высоте, заготовки после кантовки приобретают достаточно большую скорость и. резко затормаживаясь при сходе с клина на стеллаж, под действием момента инерции перекантовываются еще на 90 или 180° (фиг. 5, 6). Кроме того, ударные контакты приводят к травмированию поверхности заготовок, что также сказывается на производительности установки.

Оптимальность углов наклона прямоугольного выреза также определялась экспериментальным путем. При увеличении значений углов и сохранении прямоугольной формы выемки заготовки проворачиваются при кантовке и покрываются

опускающейся в выемку последующей заготовкой (фиг. 7). Процесс кантовки нарушается. При раскрытии угла выемки (увеличении прямого угла) заготовка из-за сил трения,

действующих в местах ее контакта с гранями выемки, не опускается до вершины угла и в дальнейшем выскальзывает из выемки без кантовки (фиг. 8) . Аналогичные процессы происходят при

0 уменьшении значений угла в интервале 110-120° (фиг. 9 и 10).

Что касается длины короткой грани выемки, то ее величина не оговаривается, так как она принимает определенные значения

5 в результате геометрических построений при предлагаемых соотношениях.

Увеличение глубины выемки за обозначенные пределы сокращает длину склиза, что приводит к ухудшению схода заготовки

0 с рабочей части кантователя на стеллаж и, в конечном итоге, к снижению производительности (фиг. 11 и 12).

Кроме того, увеличение глубины выемки означает рост длины короткой грани ее и

5 при значениях глубины более 0,55 h имеет место ухудшение и нарушение процесса кантовки проката, начиная с сечений с большим отношением основания к высоте за счет затруднения выхода заготовок из выем0 ки (фиг. 11).

Уменьшение глубины выемки приводит к уменьшению длины короткой грани. При этом прокат с малым отношением основания к высоте кантуется только на 90° (фиг. 12).

5 Интервал значений длины верхнего основания трапеции (0,20-0,25 h) определен из следующих условий: при уменьшении длины площадки наблюдались случаи нарушения процесса кантовки вследствие рез0 кого проворачивания на 90° заготовки, находящейся на вершине угла трапеции, и накрывании ею не успевшей выйти из выемки предыдущей заготовки.

Очевидно, что силы трения, действую5 щие в местах контакта заготовок (фиг. 13 и 14) препятствуют переходу заготовки под действием сил тяжести в горизонтальное положение. При этом центр тяжести заготовки значительно переходит равновесную

0 точку и при отрыве одной заготовки другая резко кантуется, сходит в выемку, догоняет предыдущую заготовку, которая еще медленно отходит от равновесного положения, и накрывает ее. Процесс кантовки наруша5 ется, снижается производительность агрегата.

Увеличение длины площадки, а следовательно, и зоны контакта заготовки с плито- винами на горизонтальном участке, приводит к росту сил трения, противодействующих ее продвижению. Заготовка, находящаяся в переходной зоне, выворачивается, процесс кантовки нарушается.

Пример 1.Кантователь выполнен из двух вертикальных плитовин. Плитовины представляют собой разнобойную трапецию с углами у нижнего основания 25°, длиной верхнего основания 0,20 h (h - рабочая часть трапеции, равная расстоянию от верхнего основания трапеции до уровня стел- лажей и составляющая 1,2 величины широкой грани кантуемого проката). При кантовке сечения 80 х 200 мм h 240 мм, длина верхнего основания равна 48 мм. От конца верхнего основания под углом 110° выполнен вырез на глубину 0,50 h. При h 240 мм глубина выреза равна 120 мм.

П р и м е р 2. Плитовины представляют собой равнобочную трапецию с углом у нижнего основания 27°, длиной верхнего осно- вания 0,22 Ь.При h 240 мм длина верхнего основания равна 52,8 мм. От конца верхнего основания трапеции под углом 115ивыпол- нен вырез на глубину 0,52 h. При h 240 мм глубина выреза равна 124,8 мм.

ПримерЗ. Плитовины представляют собой равнобочную трапецию с углом у нижнего основания 30°, длиной верхнего основания 0,25 h. При h 240 мм длина верхнего основания равна 60 мм. От конца верхнего основания трапеции под углом 120° выполнен вырез на глубину 0,55 h. При h 240 мм глубина выреза равна 132 мм.

Устройство работает следующим образом.

В исходном положении кантователь находится в конце стеллажа. После обработки одной грани заготовки 1 тележку 2 приводят в движение посредством троса или цепи 6. Заготовки надвигаются на боковую грань плитовины 3. Первая заготовка плавно

сдвигается в кантующий вырез, в котором осуществляется ее кантовка на 90°. При продолжении движения тележки кантователя последующая заготовка докантовывает первую заготовку до 120-130°. после чего она под действием силы собственного веса докантовывается до 180° и соскальзывает по боковой стороне плитовины до брусьев стеллажа.

Таким образом, при прохождении тележки с одного конца стеллажа до другого все заготовки, находящиеся на стеллаже, кантуются на 180°.

Технико-экономические преимущества предлагаемого кантователя заключаются.в том, что по сравнению с прототипом он при непрерывности процесса позволяет увеличить угол кантования и повысить производительность.

Формула изобретения Кантователь плоских заготовок на 180°, содержащий тележку с вертикальными пли- товинами, каждая в виде кантующего клина с верхним и нижним основаниями, двумя наклонными гранями и прямоугольным вырезом, установленную с возможностью перемещения по рельсам между брусьями стеллажей посредством гибкого тягового элемента, отличающийся тем, что, с целью повышения производительности за счет непрерывности процесса кантования, наклонные грани плитовин выполнены с углами у нижнего основания, равными 25-30°, длиной верхнего основания, равной 0,20- 0,25 высоты рабочей части плитовины, а прямоугольный вырез выполнен от конца верхнего основания на глубину 0,50-0,55 высоты рабочей части плитовины, причем большая сторона выреза наклонена к верхнему основанию под углом 110-120°.

Г 2

5 6

Риг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Кантователь заготовок прямоугольного и квадратного сечений на 90 @ | 1988 |

|

SU1576217A1 |

| Стеллаж с кантователем для инспекции квадратных заготовок | 1986 |

|

SU1419782A1 |

| Кантователь заготовок на стеллаже | 1985 |

|

SU1380826A1 |

| Кантователь длинномерных прямоугольных заготовок | 1989 |

|

SU1632544A1 |

| Кантователь квадратных и плоских заготовок | 1982 |

|

SU1115825A1 |

| Клиновой кантователь прямоугольных заготовок на стеллаже | 1983 |

|

SU1127655A1 |

| Устройство для выборочной кантовки и передачи заготовок | 1983 |

|

SU1084096A1 |

| Кантователь прямоугольных заготовок | 1987 |

|

SU1521515A1 |

| Клиновой кантователь прямоугольных заготовок | 1987 |

|

SU1503919A1 |

| Кантователь заготовок | 1977 |

|

SU801925A1 |

Изобретение относится к области металлургии, а точнее к адъюстажному оборудованию прокатных цехов, и может быть использовано в кантователях, применяемых при зачистке заготовок. Цель изобретения - повышение производительности за счет непрерывности процесса кантования. После обработки одной грани заготовки тележку приводят в движение, при этом заготовки надвигаются на боковую грань плитовины, сдвигаются в кантующий вырез, где осуществляется их кантование на 90°. При продолжении движения тележки последующая заготовка докантовывает предыдущую на 120 - 130°, после чего она под действием собственного веса кантуется до 180° и соскальзывает на стеллаж. Это позволяет обеспечить непрерывность процесса кантования. 14 ил., 1 табл.

Фиг.Ц

Риг. 5

Риг.6FrP

fttt.7

м

Фиг.10

Фиг. 11

Риг. 13

1

Риг.К

ФигМ

| Кантователь плоских заготовок | 1978 |

|

SU774649A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Кантующий реечный холодильник проката | 1984 |

|

SU1225635A1 |

| Жадан ВТ | |||

| и др | |||

| Отделка и термическая обработка сортового проката | |||

| - М. | |||

| Металлургия | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Способ обделки поверхностей приборов отопления с целью увеличения теплоотдачи | 1919 |

|

SU135A1 |

| Кантователь заготовок прямоугольного и квадратного сечений на 90 @ | 1988 |

|

SU1576217A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1991-08-07—Публикация

1988-04-11—Подача