ющая 4 и упорный копир 5 образуют транспортирующий лоток (ТЛ) 10, С валом ТВ 2 кинематически соединен ударно-толкающий переориентатор 11, Он выполнен в виде подпружиненного двуплечего рычага, имеющего на одном конце изогнутый толкатель 13 и ролик 16, иотсекателя. Последний выполнен в виде опорной ступеньки 21 на стенке ТЛ 10 и размещенного на валу ТВ 2 сталкивающего сегмента кругового копира 22. Детали (Д), ворошимые в бункере 1 витками ТВ 2, западают в междувитковые ячейки ТВ 2, и, фиксируясь опорной поверхностью в копире 5 и направляющей 4, поднимаются, доходя до скоса 7, выдвигаются из ячейки ТВ 2. При повороте рычага переориентатора изогнутый толкатель 13 подхватывает Д за выдвинутый конец и размещает деталь длинной осью вдоль ТВ 2. Затем Д поднимается на витках ТВ 2 и попадает в трубчатое сечение ТЛ 10, 2 з.п. ф-лы. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Винтовое транспортирующее устройство | 1984 |

|

SU1537620A1 |

| Загрузочно-ориентирующее устройство | 1983 |

|

SU1562253A1 |

| Станок автомат для клеймения | 1972 |

|

SU446335A1 |

| Элеваторное бункерное загрузочное устройство | 1980 |

|

SU874307A1 |

| Устройство для групповой обработки деталей | 1990 |

|

SU1815154A1 |

| Станок-автомат для ударного клеймения в торец цилиндрических изделий типа "стакан" | 1973 |

|

SU473545A1 |

| Автоматический станок для накатывания знаков на цилиндрических изделиях | 1960 |

|

SU133785A1 |

| Устройство для транспортирования и переориентирования деталей | 1988 |

|

SU1530542A1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ РЕЗЬБОВЫХ ДЕТАЛЕЙ | 1967 |

|

SU200145A1 |

| Автомат для очистки (обдувки) внутренней поверхности деталей сжатым воздухом | 1972 |

|

SU740307A2 |

Изобретение относится к подъемно-транспортным машинам, а именно к загрузочным устройствам, ориентирующим и подающим детали по лоткам к технологическому оборудованию рабочих машин. Цель - увеличение дальности транспортирования штучных деталей, снижение габаритов и улучшение удобства эксплуатации. Устройство включает бункер 1 с установленным в нем транспортирующим винтом (ТВ) 2 и размещенными вдоль ТВ 2 направляющей 4 и упорным копиром 5 со скосом 7. Направляющая 4 и упорный копир 5 образуют транспортирующий лоток (ТЛ) 10. С валом ТВ 2 кинематически соединен ударно-толкающий переориентатор 11. Он выполнен в виде подпружиненного двуплечего рычага, имеющего на одном конце изогнутый толкатель 13 и ролик 16, и отсекателя. Последний выполнен в виде опорной ступеньки 21 на стенке ТЛ 10 и размещенного на валу ТВ 2 сталкивающего сегмента кругового копира 22. Детали (Д), ворошимые в бункере 1 витками ТВ 2, западают в междувитковые ячейки ТВ 2, и фиксируясь опорной поверхностью в копире 5 и направляющей 4, поднимаются доходя до скоса 7, выдвигаются из ячейки ТВ 2. При повороте рычага переориентатора изогнутый толкатель 13 подхватывает Д за выдвинутый конец и размещает деталь длинной осью вдоль ТВ 2. Затем Д поднимается на витках ТВ 2 и попадает в трубчатое сечение ТЛ 10. 2 з.п.ф-лы, 4 ил.

Изобретение относится к подъемно- транспортным машинам, а именно к загрузочным устройствам, ориентирующим и подающим детали по лоткам к технологическому оборудованию рабочих машин.

Цель изобретения - увеличение дальности транспортирования штучных деталей, снижение габаритов и улучшение удобства эксплуатации.

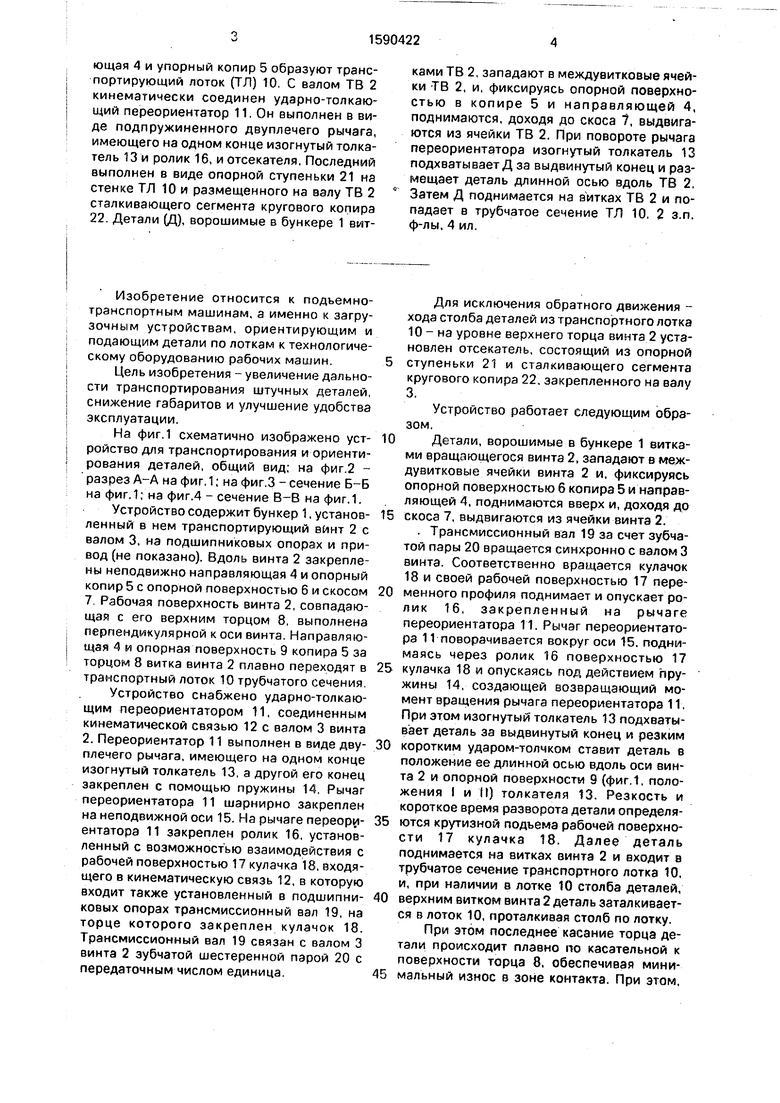

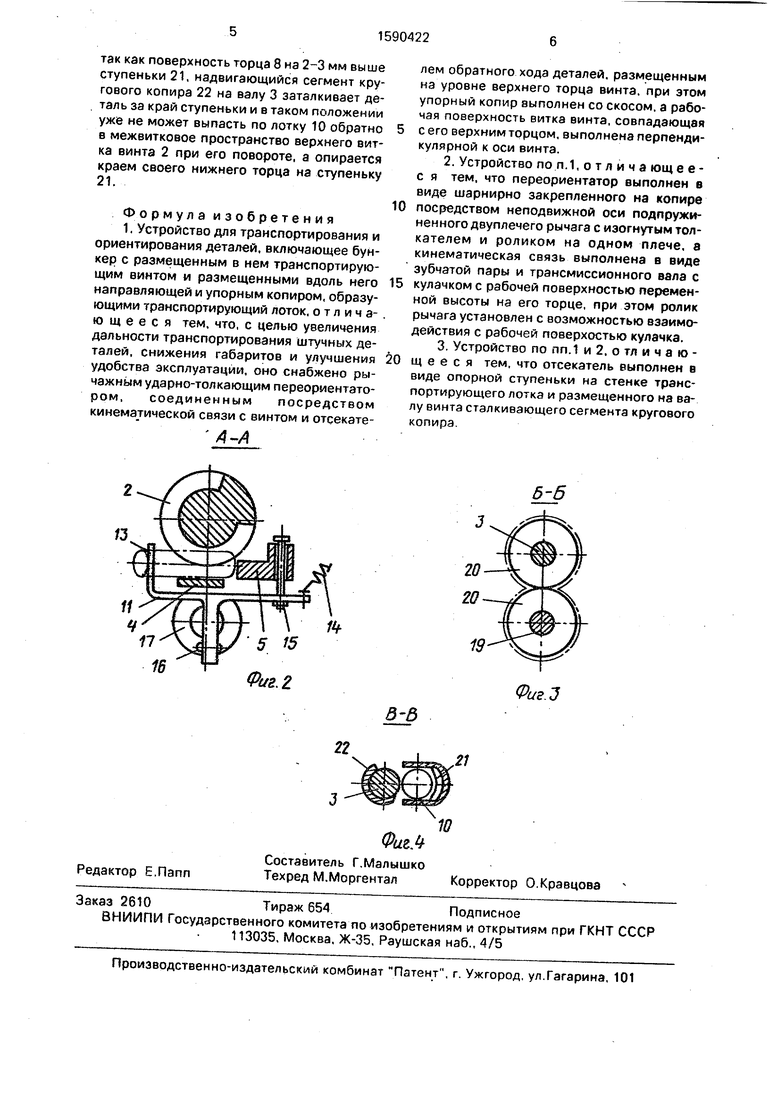

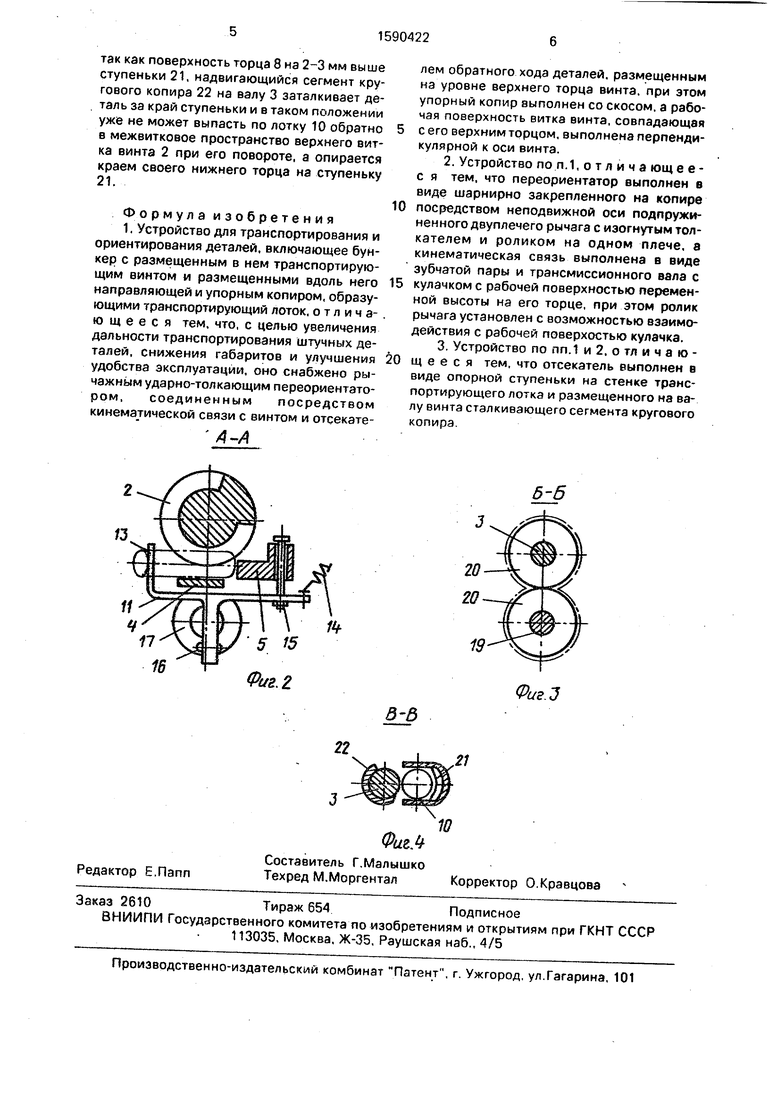

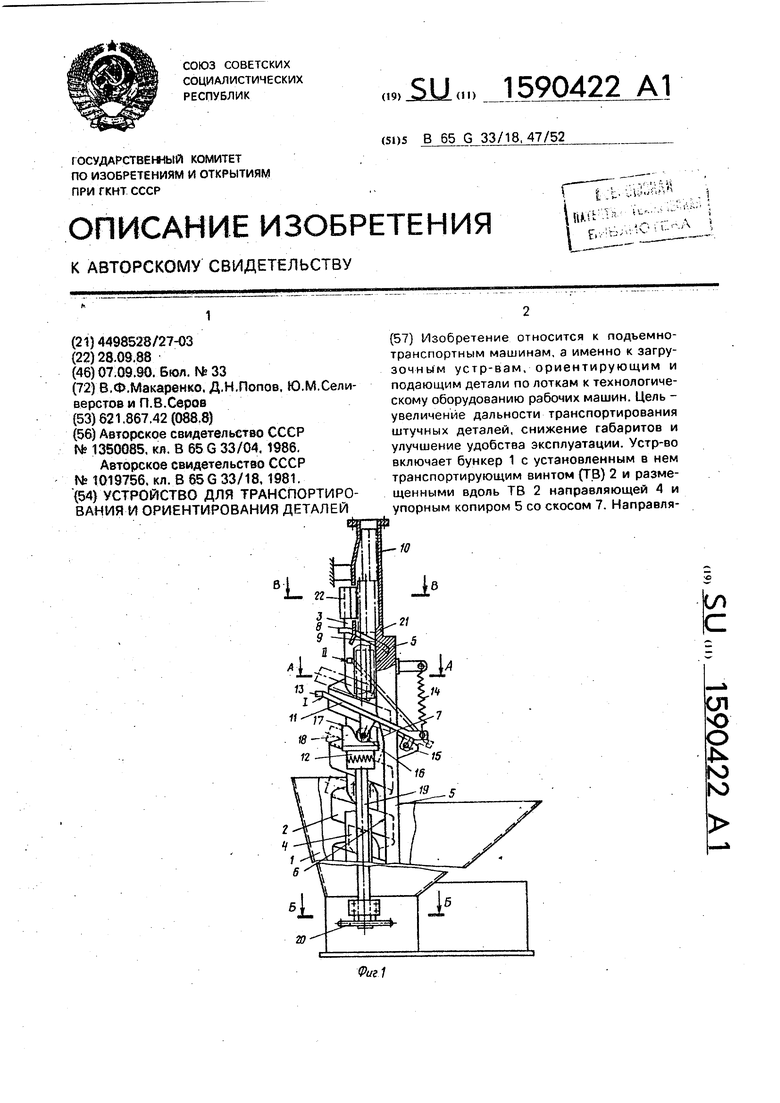

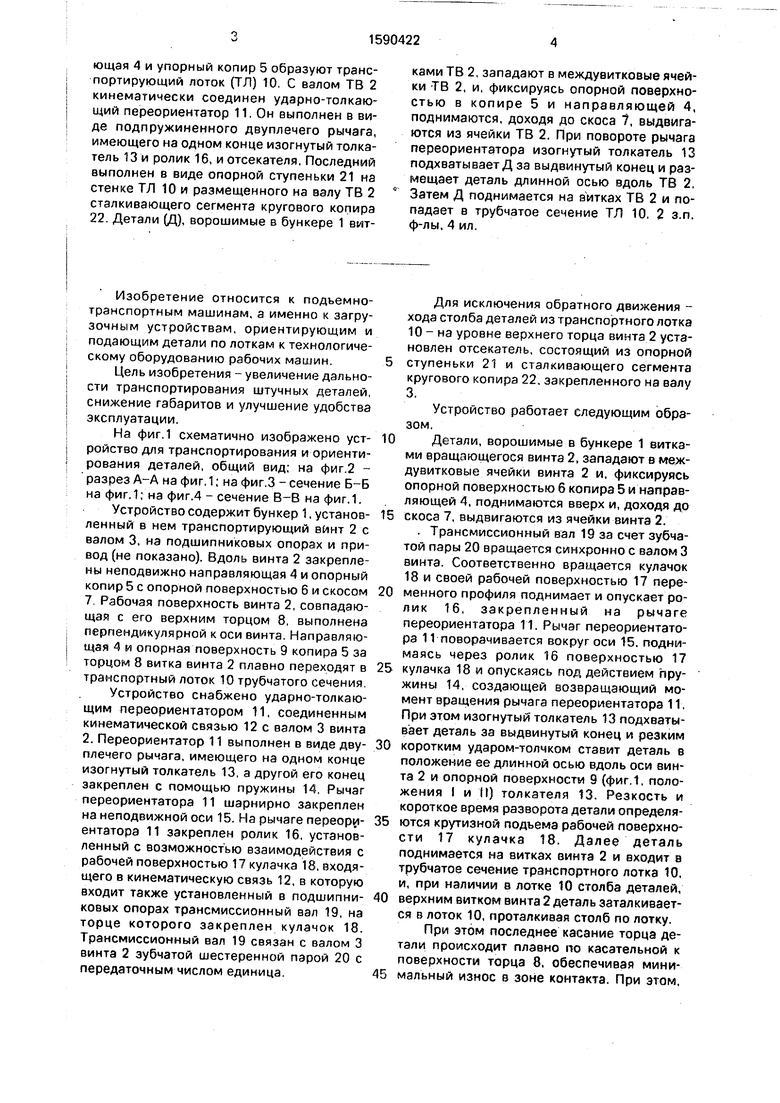

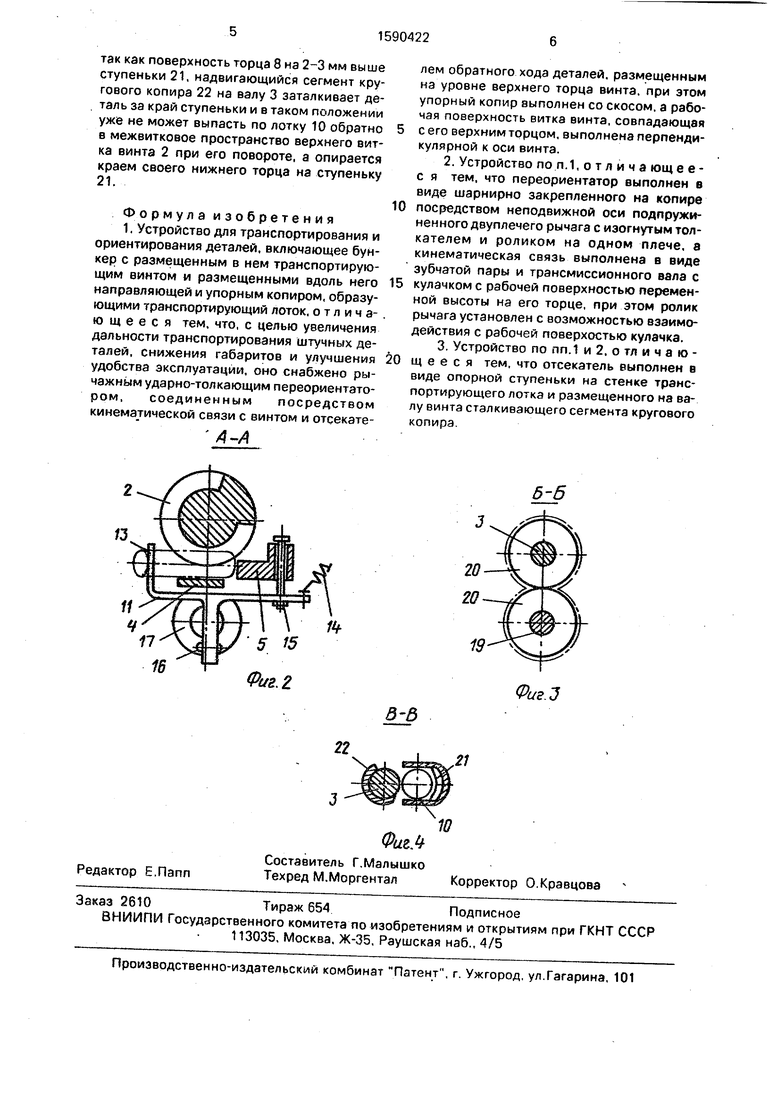

На фиг.1 схематично изображено уст- ройство для транспортирования и ориентирования деталей, общий вид; на фиг.2 - разрез А-А на фиг, 1; на фиг.З - сечение Б-Б на фиг. 1; на фиг,4 - сечение В-В на фиг, 1.

Устройство содержит бункер 1,установ- ленный в нем транспортирующий вИнт 2 с валом 3, на подшипниковых опорах и привод (не показано). Вдоль винта 2 закреплены неподвижно направляющая 4 и опорный копир 5 с опорной поверхностью 6 и скосом 7. Рабочая поверхность винта 2, совпадающая с его верхним торцом 8, выполнена перпендикулярной к оси винта. Направляющая 4 и опорная поверхность 9 копира 5 за торцом 8 витка винта 2 плавно переходят в транспортный лоток 10 трубчатого сечения.

Устройство снабжено ударно-толкающим переориентатором 11. соединенным кинематической связью 12 с валом 3 винта 2. Переориентатор 11 выполнен в виде дву- плечего рычага, имеющего на одном конце изогнутый толкатель 13, а другой его конец закреплен с помощью пружины 14, Рычаг переориентатора 11 шарнирно закреплен на неподвижной оси 15. На рычаге переори- ентатора 11 закреплен ролик 16, установленный с возможностью взаимодействия с рабочей поверхностью 17 кулачка 18, входящего в кинематическую связь 12, в которую входит также установленный в подшипни- ковых опорах трансмиссионный вал 19, на торце которого закреплен кулачок 18. Трансмиссионный вал 19 связан с валом 3 винта 2 зубчатой шестеренной парой 20 с передаточным числом единица.

Для исключения обратного движения - хода столба деталей из транспортного лотка 10 - на уровне верхнего торца винта 2 установлен отсекатель, состоящий из опорной ступеньки 21 и сталкивающего сегмента кругового копира 22. закрепленного на валу 3.

Устройство работает следующим образом.

Детали, ворошимые в бункере 1 витками вращающегося винта 2. западают в междувитковые ячейки винта 2 и, фиксируясь опорной поверхностью 6 копира 5 и направляющей 4. поднимаются вверх и, доходя до скоса 7, выдвигаются из ячейки винта 2.

. Трансмиссионный вал 19 за счет зубчатой пары 20 вращается синхронно с валом 3 винта. Соответственно вращается кулачок 18 и своей рабочей поверхностью 17 переменного профиля поднимает и опускает ролик 16, закрепленный на рычаге переориентатора 11. Рычаг переориентатора 11 поворачивается вокруг оси 15, поднимаясь через ролик 16 поверхностью 17 кулачка 18 и опускаясь под действием пружины 14, создающей возвращающий момент вращения рычага переориентатора 11, При этом изогнутый толкатель 13 подхватывает деталь за выдвинутый конец и резким коротким ударом-толчком ставит деталь в положение ее длинной осью вдоль оси винта 2 и опорной поверхности 9 {фиг.1, положения I и И) толкателя 13. Резкость и короткое время разворота детали определяются крутизной подьема рабочей поверхности 17 кулачка 18. Далее деталь поднимается на витках винта 2 и входит в трубчатое сечение транспортного лотка 10, и, при наличии в лотке 10 столба деталей, верхним витком винта 2 деталь заталкивается в лоток 10, проталкивая столб по лотку.

При этом последнее касание торца детали происходит плавно по касательной к поверхности торца 8, обеспечивая минимальный износ в зоне контакта. При этом.

так как поверхность торца 8 на 2-3 мм выше ступеньки 21, надвигающийся сегмент кругового копира 22 на валу 3 заталкивает деталь за край ступеньки и в таком положении уже не может выпасть по лотку 10 обратно в межвитковое пространство верхнего витка винта 2 при его повороте, а опирается краем своего нижнего торца на ступеньку

Формула изобретения 1. Устройство для транспортирования и ориентирования деталей, включающее бункер с размещенным в нем транспортирующим винтом и размещенными вдоль него направляющей и упорным копиром, образующими транспортирующий лоток, отличающееся тем, что. с целью увеличения дальности транспортирования штучных деталей, снижения габаритов и улучшения удобства эксплуатации, оно снабжено рычажным ударно-толкающим переориентато- Ром. соединенным посредством кинематической связи с винтом и отсекате -А

/г.2

10

5

0

лем обратного хода деталей, размещенным на уровне верхнего торца винта, при этом упорный копир выполнен со скосом, а рабочая поверхность витка винта, совпадающая сего верхним торцом, выполнена перпендикулярной к оси винта.

6-6

19

Фиг.:}

| Система дистанционного транспортирования и распределения штучных изделий | 1986 |

|

SU1350085A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Загрузочное устройство | 1981 |

|

SU1019756A1 |

| кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1990-09-07—Публикация

1988-09-28—Подача