Изобретение относится к устройствам обслуживания машин для литья под давлением и предназначено для выемки литников из литниковых каналов пресс-форм литьевых агрегатов, используемых при изготовлении обуви из поливинилхлоридного материала на предприятиях обувной промышленности.

Целью изобретения является расширение области применения и обеспечение контроля выемки литников из литниковых каналов.

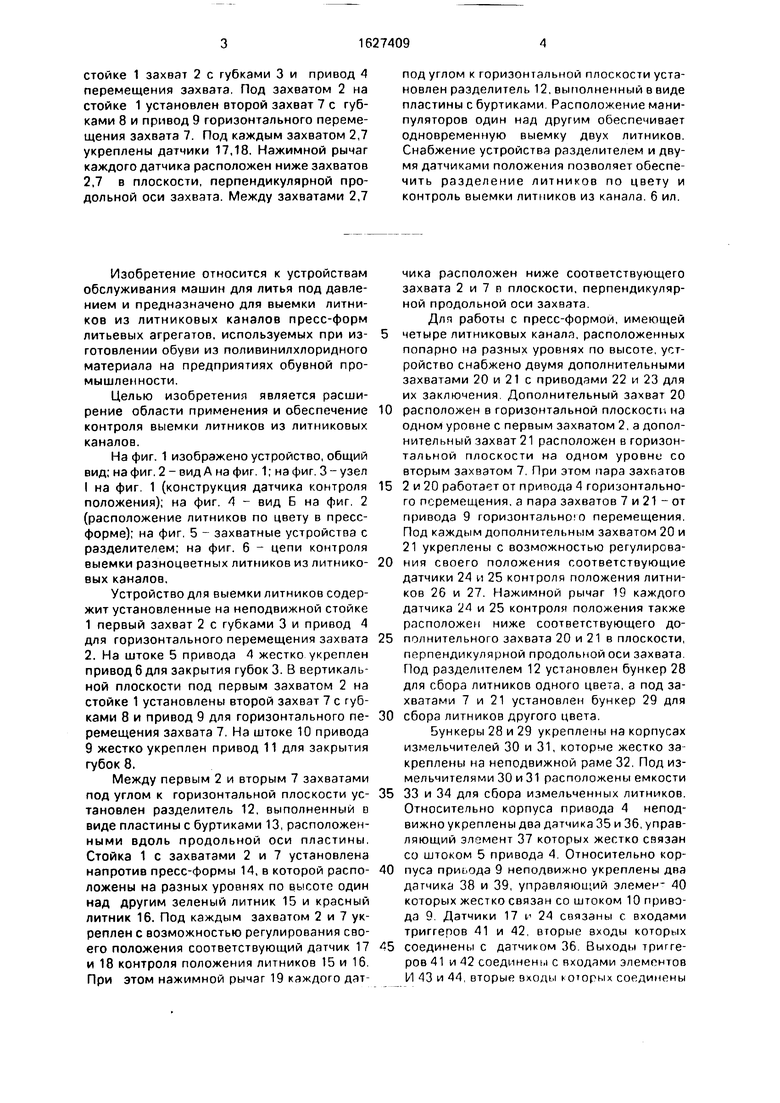

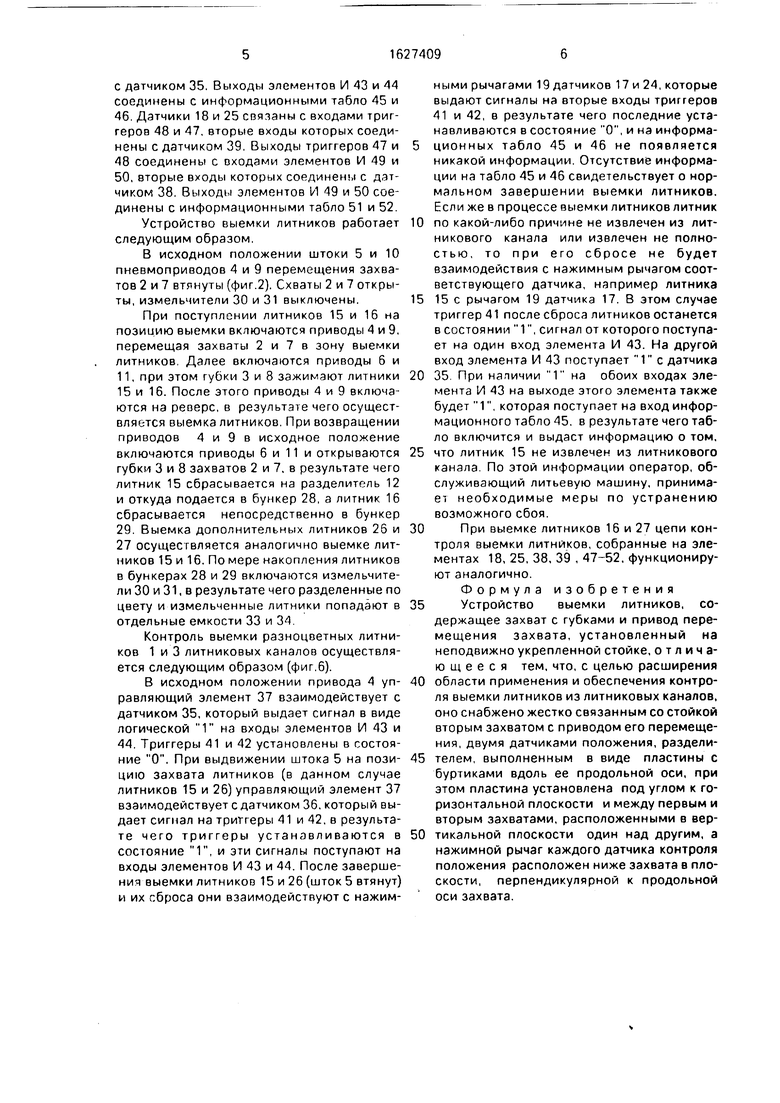

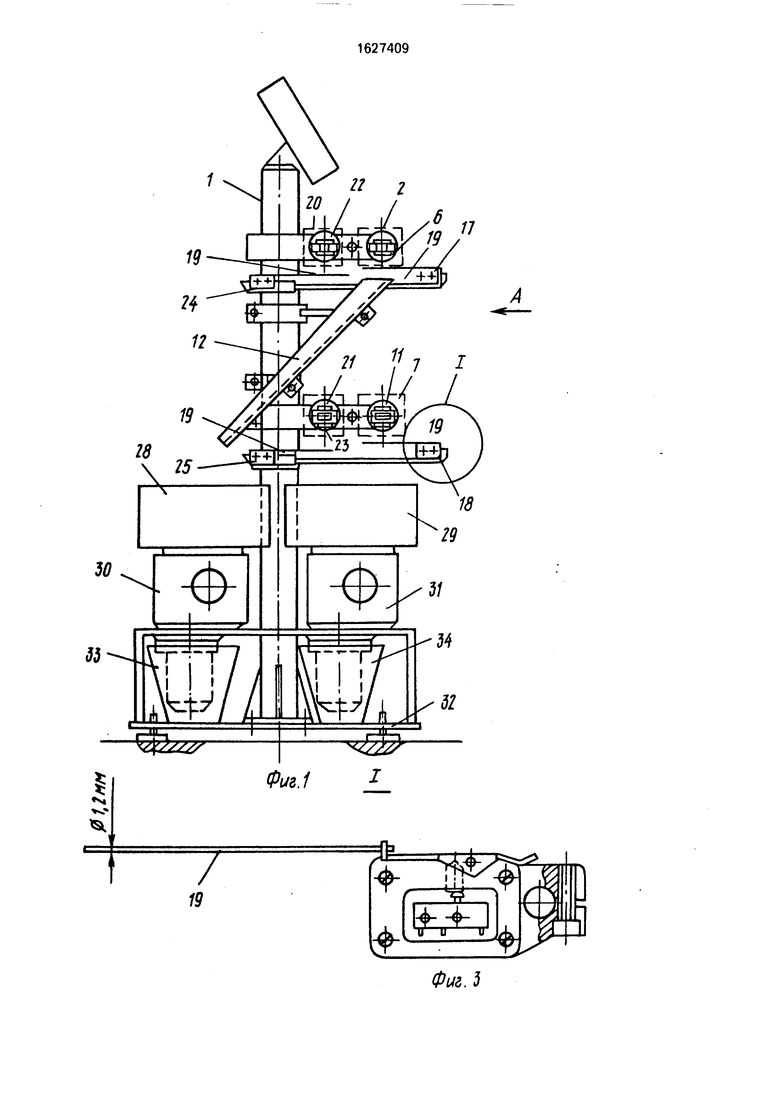

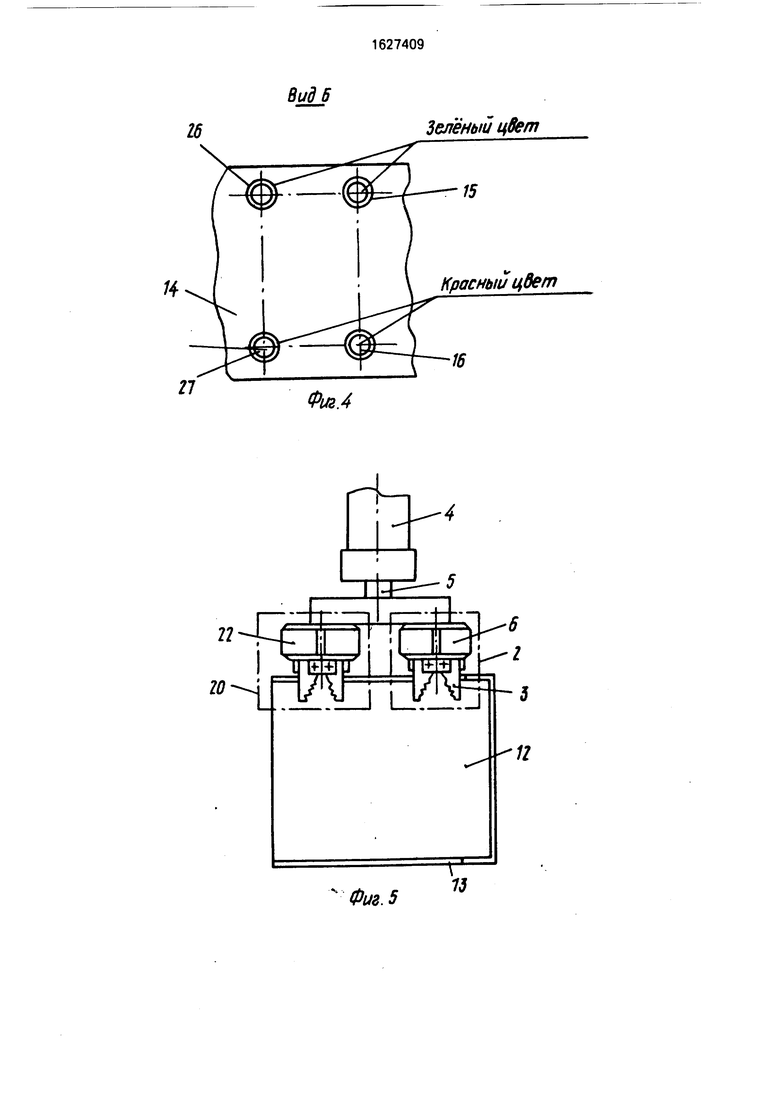

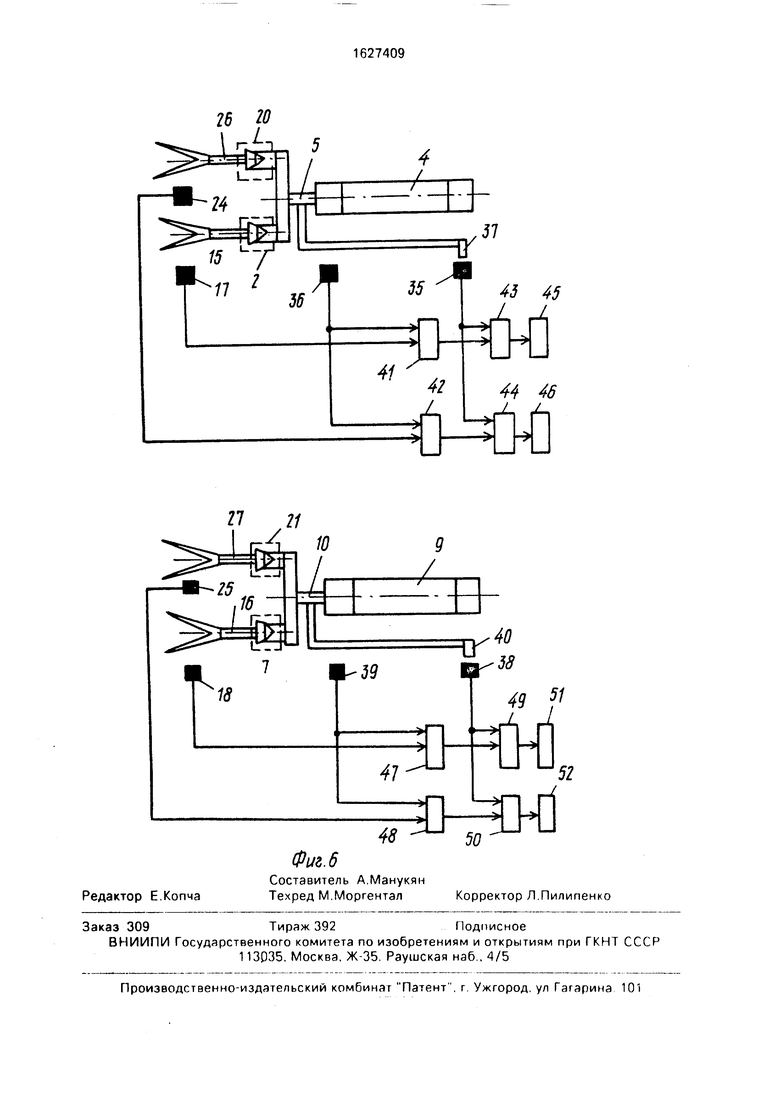

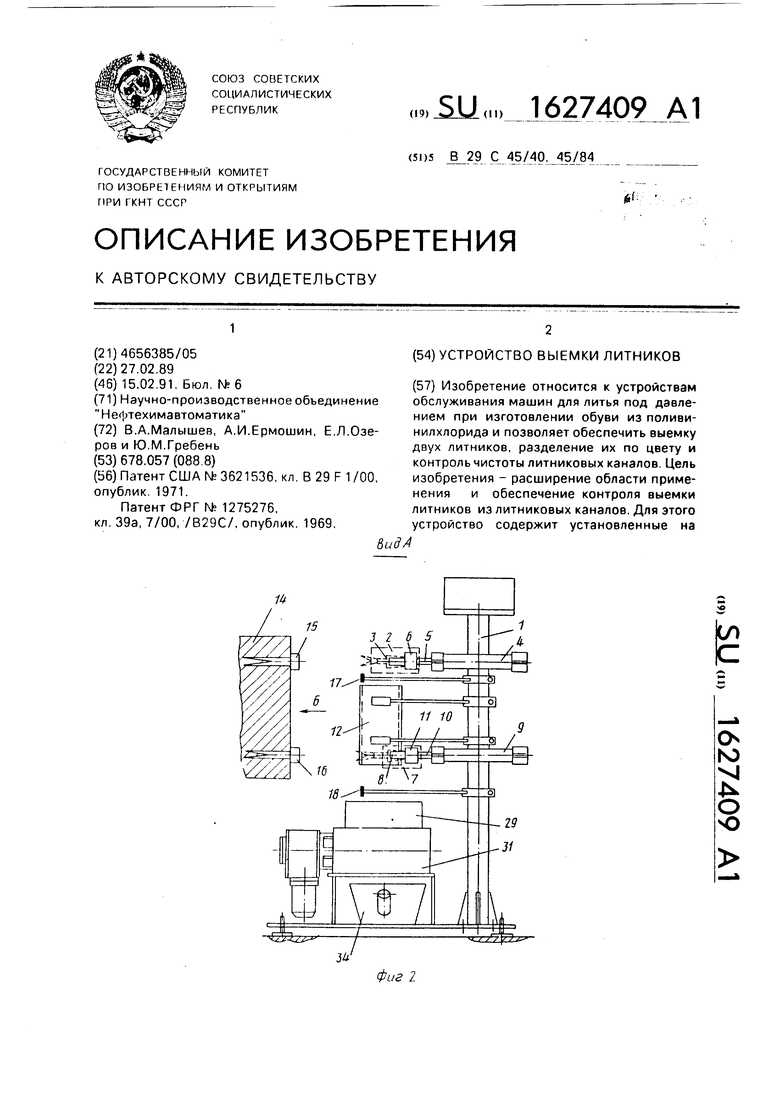

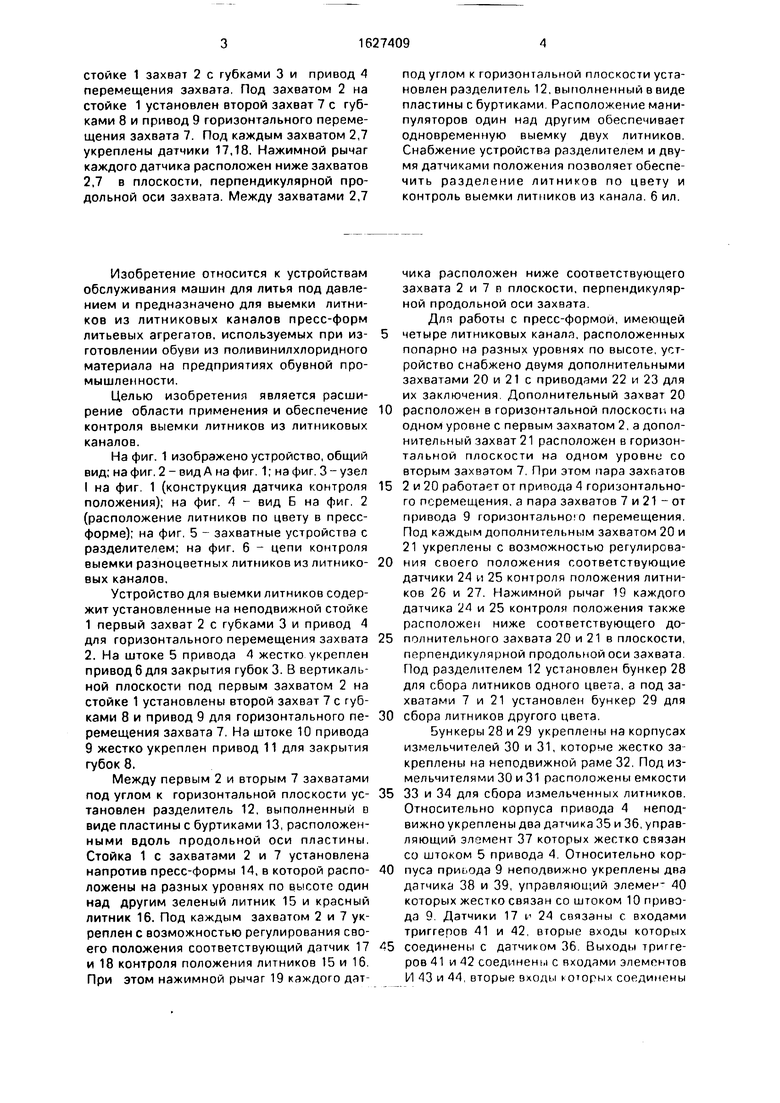

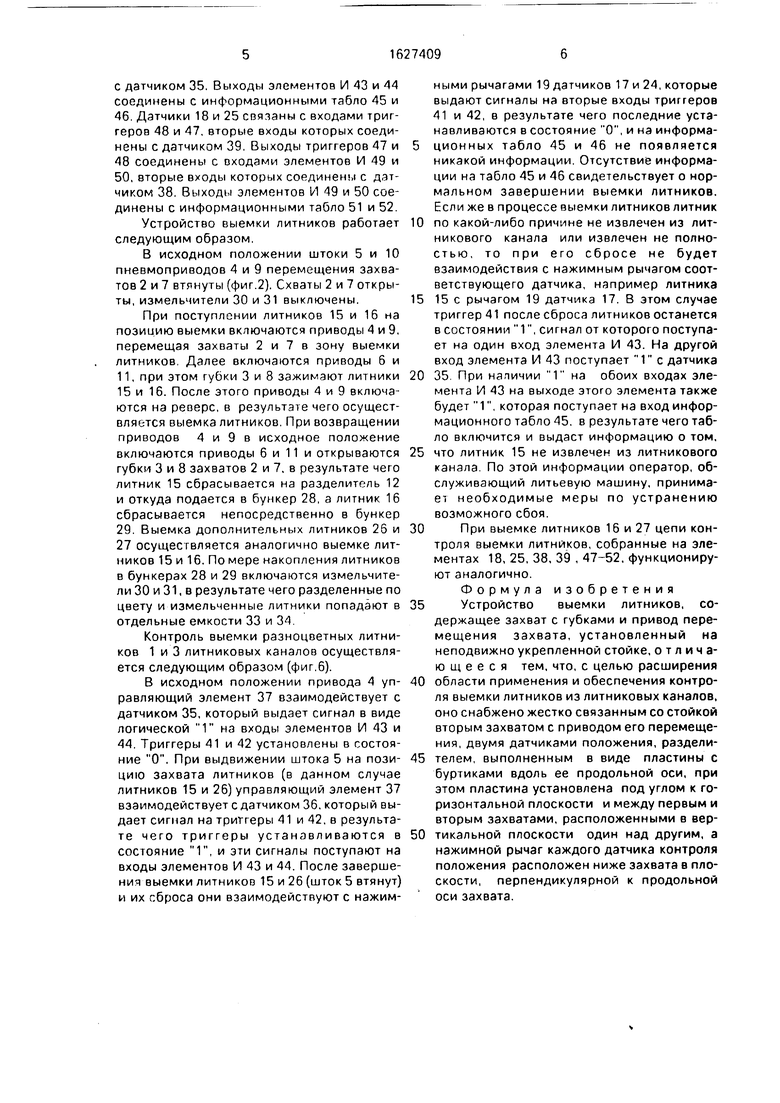

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - узел I на фиг. 1 (конструкция датчика контроля положения); на фиг. 4 - вид Б на фиг. 2 (расположение литников по цвету в пресс- форме); на фиг. 5 - захватные устройства с разделителем; на фиг. 6 - цепи контроля выемки разноцветных литников из литниковых каналов.

Устройство для выемки литников содержит установленные на неподвижной стойке 1 первый захват 2 с губками 3 и привод 4 для горизонтального перемещения захвата 2. На штоке 5 привода 4 жестко укреплен привод 6 для закрытия губок 3. В вертикальной плоскости под первым захватом 2 на стойке 1 установлены второй захват 7 с губками 8 и привод 9 для горизонтального перемещения захвата 7. На штоке 10 привода 9 жестко укреплен привод 11 для закрытия губок 8.

Между первым 2 и вторым 7 захватами под углом к горизонтальной плоскости установлен разделитель 12, выполненный в виде пластины с буртиками 13, расположенными вдоль продольной оси пластины. Стойка 1 с захватами 2 и 7 установлена напротив пресс-формы 14, в которой расположены на разных уровнях по высоте один над другим зеленый литник 15 и красный литник 16. Под каждым захватом 2 и 7 укреплен с возможностью регулирования своего положения соответствующий датчик 17 и 18 контроля положения литников 15 и 16. При этом нажимной рычаг 19 каждого датчика расположен ниже соответствующего захвата 2 и 7 в плоскости, перпендикулярной продольной оси захвата.

Длп работы с пресс-формой, имеющей

четыре литниковых канала, расположенных попарно на разных уровнях по высоте, устройство снабжено двумя дополнительными захватами 20 и 21 с приводами 22 и 23 для их заключения. Дополнительный захват 20

расположен в горизонтальной плоскости на одном уровне с первым захватом 2, а дополнительный захват 21 расположен в горизонтальной плоскости на одном уровни со вторым захватом 7. При этом пара захватов

2 и 20 работает от привода 4 горизонтального перемещения, а пара захватов 7 и 21 - от привода 9 горизонтальное перемещения. Под каждым дополнительным захватом 20 и 21 укреплены с возможностью регулирования своего положения соответствующие датчики 24 и 25 контроля положения литников 26 и 27. Нажимной рычаг 19 каждого датчика 24 и 25 контроля положения также расположен ниже соответствующего дополнительного захвата 20 и 21 в плоскости, перпендикулярной продольной оси захвата. Под разделителем 12 установлен бункер 28 для сбора литников одного цвета, а под захватами 7 и 21 установлен бункер 29 для

сбора литников другого цвета.

Бункеры 28 и 29 укреплены на корпусах измельчителей 30 и 31, которые жестко закреплены на неподвижной раме 32. Под измельчителями 30 и 31 расположены емкости

33 и 34 для сбора измельченных литников. Относительно корпуса приаода 4 неподвижно укреплены два датчика 35и36,управляющий элемент 37 которых жестко связан со штоком 5 привода 4. Относительно корпуса привода 9 неподвижно укреплены два датчика 38 и 39, управляющий элемен 40 которых жестко связан со штоком 10 привода 9. Датчики 17 р 24 связаны с входами триггеров 41 и 42, вторые входы которых

соединены с датчиком 36. Выходы триггеров 41 и 42 соединены с входами элементов И 43 и 44, вторые входы оторых соединены

с датчиком 35. Выходы элементов И 43 и 44 соединены с информационными табло 45 и 46. Датчики 18 и 25 связаны с входами триггеров 48 и 47, вторые входы которых соединены с датчиком 39. Выходы триггеров 47 и 48 соединены с входами элементов И 49 и 50, вторые входы которых соединены с датчиком 38. Выходы элементов И 49 и 50 соединены с информационными табло 51 и 52.

Устройство выемки литников работает следующим образом.

В исходном положении штоки 5 и 10 пневмоприводов 4 и 9 перемещения захватов 2 и 7 втянуты (фиг.2). Схваты 2 и 7 открыты, измельчители 30 и 31 выключены.

При поступлении литников 15 и 16 на позицию выемки включаются приводы 4 и 9, перемещая захваты 2 и 7 в зону выемки литников, Далее включаются приводы 6 и 11, при этом губки 3 и 8 зажимают литники 15 и 16. После этого приводы 4 и 9 включаются на реверс, в результате чего осуществляется выемка литников. При возвращении приводов 4 и 9 в исходное положение включаются приводы 6 и 11 и открываются губки 3 и 8 захватов 2 и 7, в результате чего литник 15 сбрасывается на разделитель 12 и откуда подается в бункер 28, а литник 16 сбрасывается непосредственно в бункер 29. Выемка дополнительных литников 26 и 27 осуществляется аналогично выемке литников 15 и 16. По мере накопления литников в бункерах 28 и 29 включаются измельчители 30 и 31, в результате чего разделенные по цвету и измельченные литники попадают в отдельные емкости 33 и 34.

Контроль выемки разноцветных литников 1 и 3 литниковых каналов осуществляется следующим образом (фиг.6).

В исходном положении привода 4 уп- равляющий элемент 37 взаимодействует с датчиком 35, который выдает сигнал в виде логической 1 на входы элементов И 43 и 44. Триггеры 41 и 42 установлены в состояние О. При выдвижении штока 5 на пози- цию захвата литников (в данном случае литников 15 и 26) управляющий элемент 37 взаимодействует с датчиком 36, который выдает сигнал на триггеры 41 и 42, в результате чего триггеры устанавливаются в состояние 1, и эти сигналы поступают на входы элементов И 43 и 44. После завершения выемки литников 15 и 26 (шток 5 втянут) и их сброса они взаимодействуют с нажимными рычагами 19 датчиков 17 и 24, которые выдают сигналы на вторые входы триггеров 41 и 42, в результате чего последние устанавливаются в состояние О, и на информационных табло 45 и 46 не появляется никакой информации. Отсутствие информации на табло 45 и 46 свидетельствует о нормальном завершении выемки литников. Если же в процессе выемки литников литник по какой-либо причине не извлечен из литникового канала или извлечен не полностью, то при его сбросе не будет взаимодействия с нажимным рычагом соответствующего датчика, например литника 15 с рычагом 19 датчика 17. В этом случае триггер 41 после сброса литников останется в состоянии 1, сигнал от которого поступает на один вход элемента И 43. На другой вход элемента И 43 поступает 1 с датчика 35. При наличии 1 на обоих входах элемента I/I 43 на выходе этого элемента также будет 1, которая поступает на вход информационного табло 45. в результате чего табло включится и выдаст информацию о том, что литник 15 не извлечен из литникового канала. По этой информации оператор, обслуживающий литьевую машину, принимает необходимые меры по устранению возможного сбоя.

При выемке литников 16 и 27 цепи контроля выемки литников, собранные на элементах 18, 25, 38, 39 , 47-52, функционируют аналогично.

Формула изобретения Устройство выемки литников, содержащее захват с губками и привод перемещения захвата, установленный на неподвижно укрепленной стойке, отличающееся тем, что, с целью расширения области применения и обеспечения контроля выемки литников из литниковых каналов, оно снабжено жестко связанным со стойкой вторым захватом с приводом его перемещения, двумя датчиками положения, разделителем, выполненным в виде пластины с буртиками вдоль ее продольной оси, при этом пластина установлена под углом к горизонтальной плоскости и между первым и вторым захватами, расположенными в вертикальной плоскости один над другим, а нажимной рычаг каждого датчика контроля положения расположен ниже захвата в плоскости, перпендикулярной к продольной оси захвата.

30

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выемки литников | 1988 |

|

SU1567381A1 |

| Автоматическая литейная линия | 1974 |

|

SU743784A1 |

| Манипулятор для кокильных машин | 1980 |

|

SU933224A1 |

| Устройство для монтажа радиодеталей на печатную плату | 1985 |

|

SU1412027A1 |

| Устройство для подачи кож к обрабатывающему агрегату | 1985 |

|

SU1326520A1 |

| Машина для изготовления вертикальных стопок безопочных форм | 1976 |

|

SU605528A3 |

| МАШИНА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ С ВЕРТИКАЛЬНОЙ ОСЬЮ ВРАЩЕНИЯ | 1995 |

|

RU2100140C1 |

| Устройство для запайки, например, ампул | 1973 |

|

SU496240A1 |

| Устройство для контроля и сортировки стержней с цилиндрической тонкой магнитной пленкой | 1988 |

|

SU1598247A1 |

| ЛИНИЯ ПОДАЧИ, ОРИЕНТАЦИИ И УКУПОРКИ КРЫШЕК С ДОЗАТОРОМ НА БУТЫЛОЧНУЮ ТАРУ | 2021 |

|

RU2767818C1 |

Изобретение относится к устройствам обслуживания машин для литья под давлением при изготовлении обуви из поливи- нилхлорида и позволяет обеспечить выемку двух литников, разделение их по цвету и контроль чистоты литниковых каналов. Цель изобретения - расширение области применения и обеспечение контроля выемки литников из литниковых каналов. Для этого устройство содержит установленные на

/

19

Ј

U НU

Фм.З

Вид 6

Фиг.4

Зелёный цвет

15

Красный цвет

Фиг. 5

Vе 13

48 Фиг. 6

Составитель А.Манукян Техред М.Моргентал

Корректор Л.Пилипенко

Редактор Е.Копча

Заказ 309Тираж 392Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113D35. Москва, Ж-35, Раушская наб.. 4/5

4

Корректор Л.Пилипенко

| Патент США № 3621536, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Эталонный объект для рентгеноденситометрии | 1982 |

|

SU1275276A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1991-02-15—Публикация

1989-02-27—Подача