Изобретение относится к станкостроению, в частности к конструкциям автоматических линий, предусматривающих адресование деталей и работающих в пожа- ро-взрывоопасных помещениях.

Целью изобретения является повышение производительности за счет обеспечения автоматического адресования деталей.

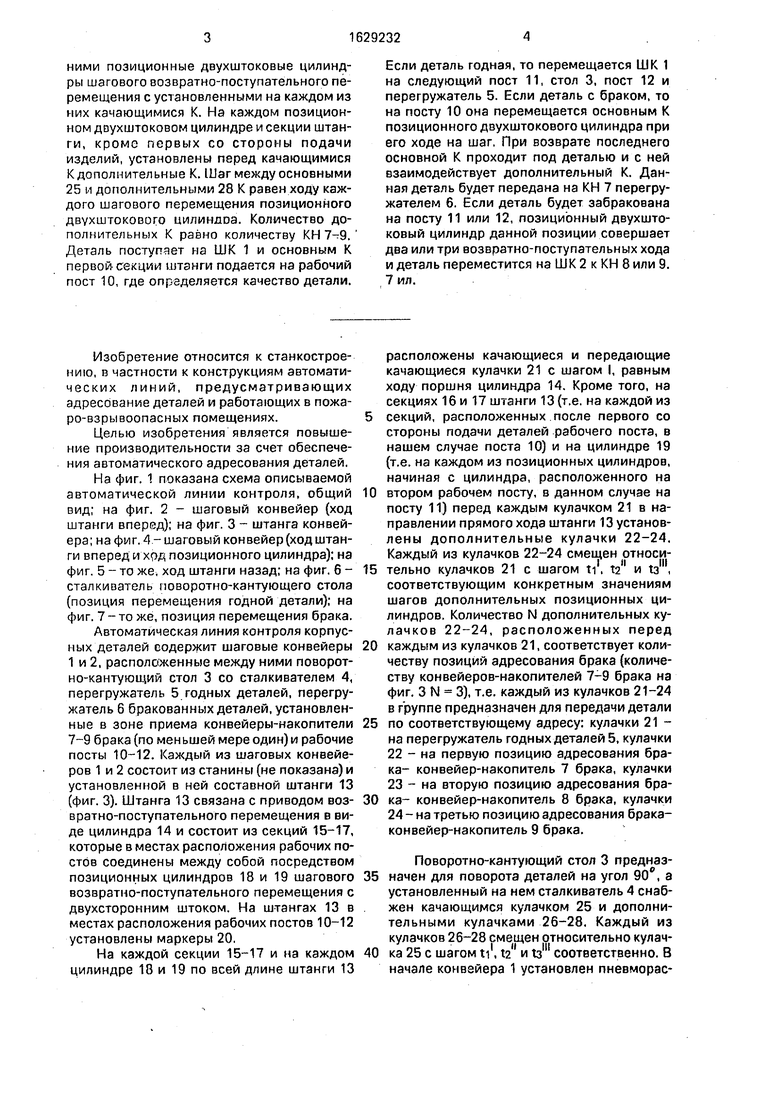

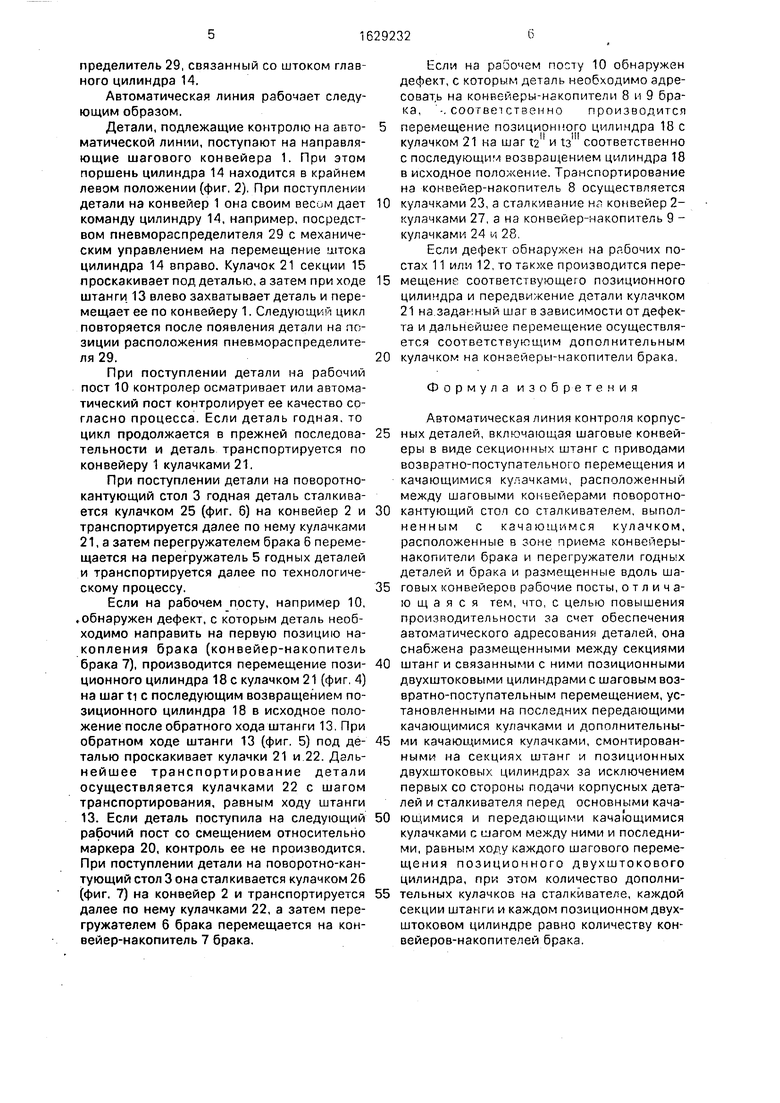

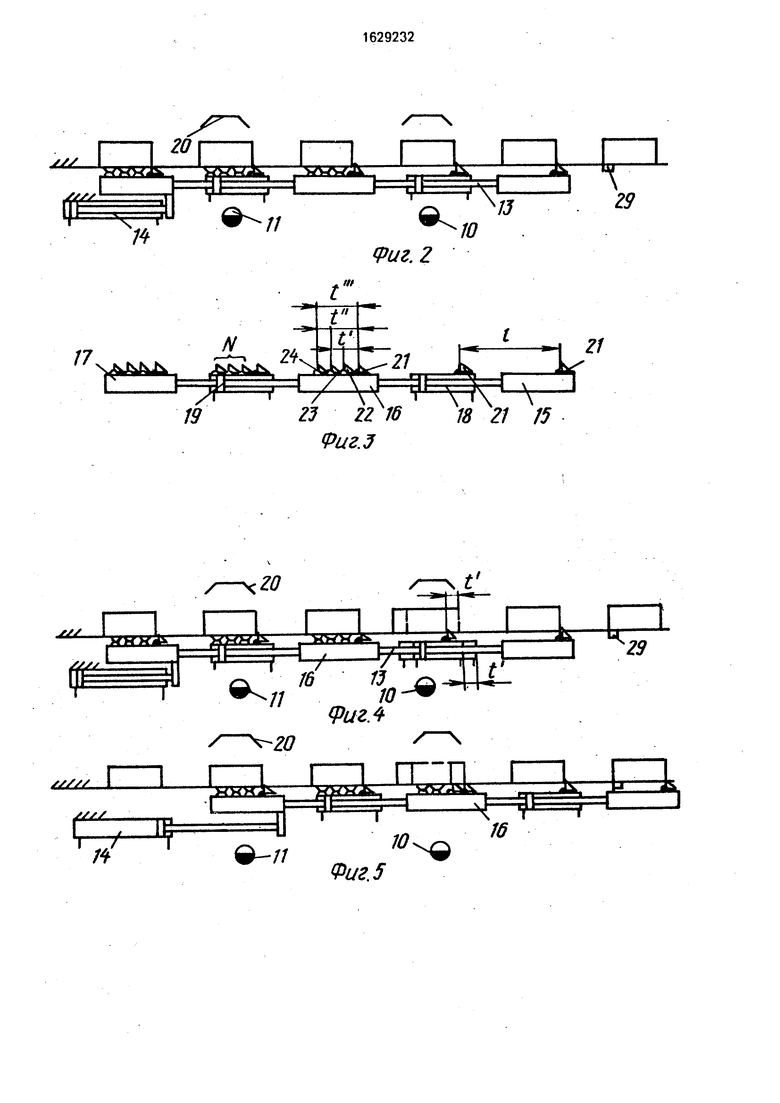

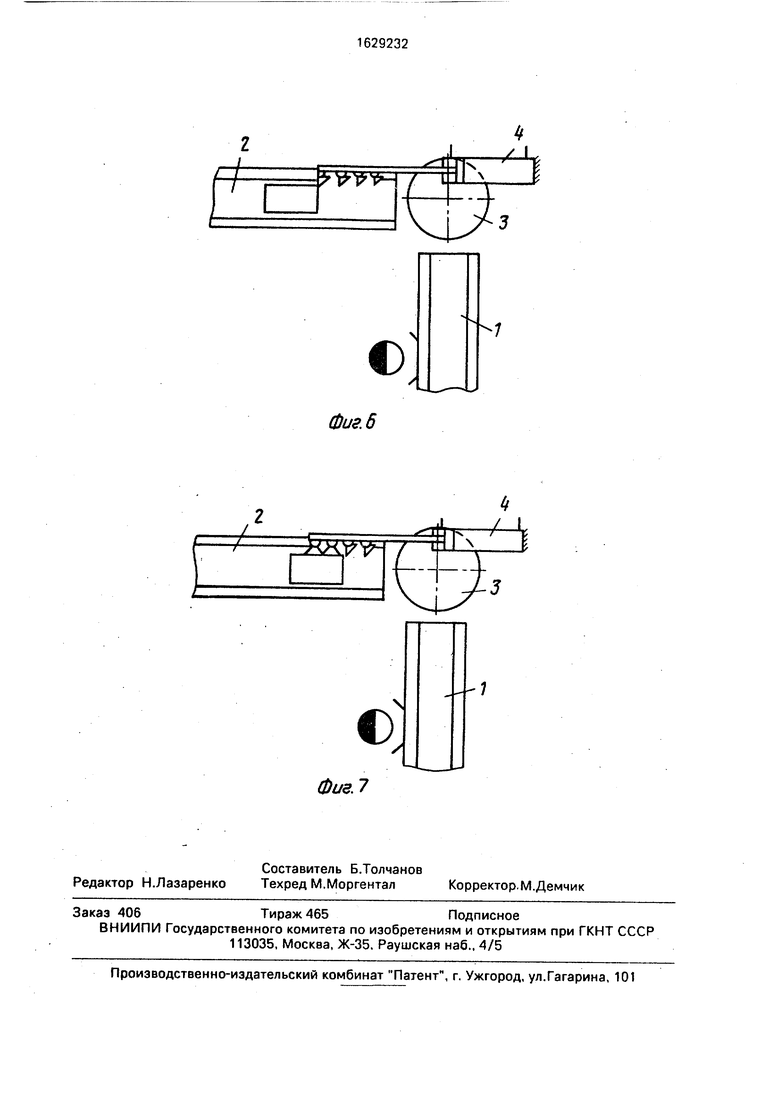

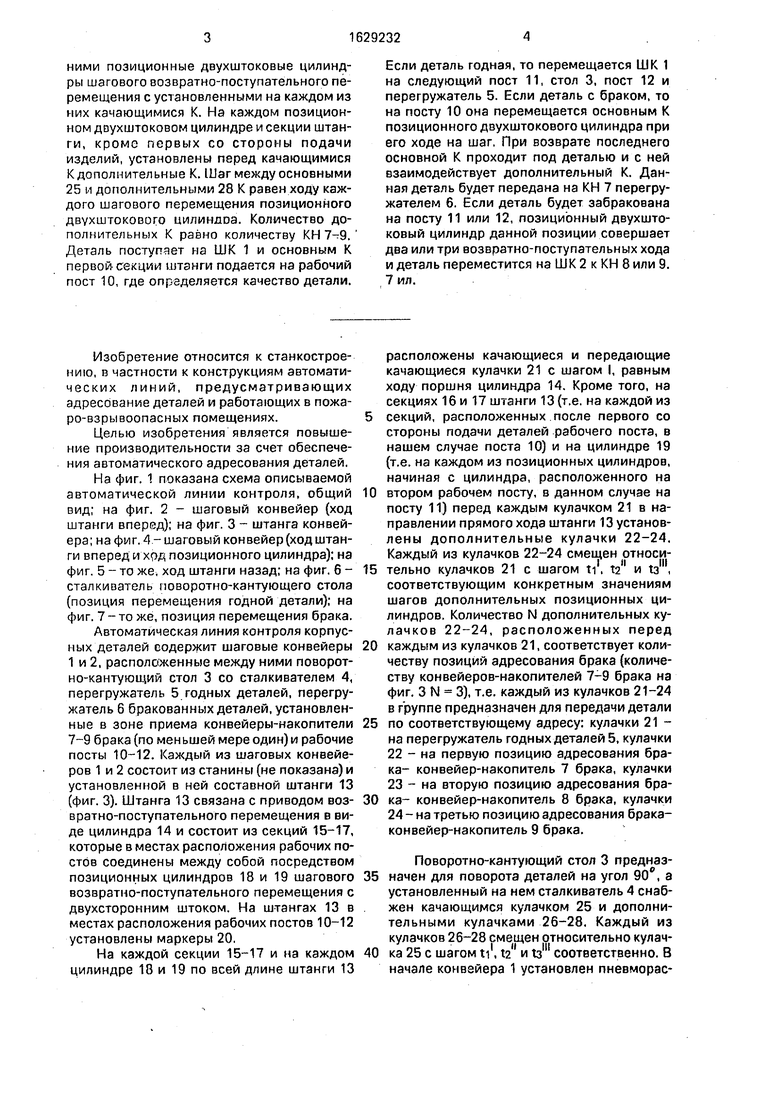

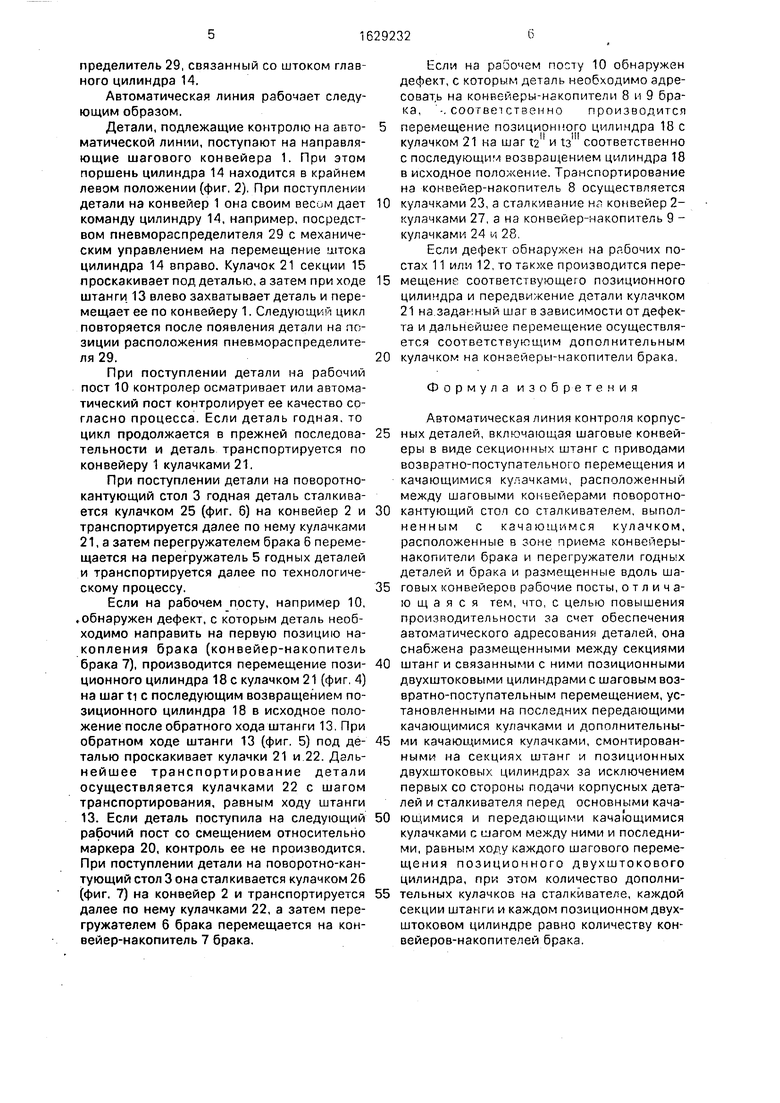

На фиг. 1 показана схема описываемой автоматической линии контроля, общий вид; на фиг. 2 - шаговый конвейер (ход штанги вперед); на фиг. 3 - штанга конвейера; на фиг. 4 - шаговый конвейер (ход штанги вперед и ход позиционного цилиндра); на фиг. 5 - то же, ход штанги назад; на фиг. 6 - сталкиватель поворотно-кантующего стола (позиция перемещения годной детали); на фиг. 7 - то же, позиция перемещения брака.

Автоматическая линия контроля корпусных деталей содержит шаговые конвейеры 1 и 2, расположенные между ними поворот- но-кантующий стол 3 со сталкивателем 4, перегружатель 5 годных деталей, перегружатель 6 бракованных деталей, установленные в зоне приема конвейеры-накопители 7-9 брака (по меньшей мере один) и рабочие посты 10-12. Каждый из шаговых конвейеров 1 и 2 состоит из станины (не показана) и установленной в ней составной штанги 13 (фиг. 3). Штанга 13 связана с приводом возвратно-поступательного перемещения в виде цилиндра 14 и состоит из секций 15-17, которые в местах расположения рабочих постов соединены между собой посредством позиционных цилиндров 18 и 19 шагового возвратно-поступательного перемещения с двухсторонним штоком. На штангах 13 в местах расположения рабочих постов 10-12 установлены маркеры 20.

На каждой секции 15-17 и на каждом цилиндре 18 и 19 по всей длине штанги 13

расположены качающиеся и передающие качающиеся кулачки 21 с шагом I, равным ходу поршня цилиндра 14. Кроме того, на секциях 16 и 17 штанги 13 (т.е. на каждой из

секций, расположенных после первого со стороны подачи деталей рабочего поста, в нашем случае поста 10) и на цилиндре 19 (т.е. на каждом из позиционных цилиндров, начиная с цилиндра, расположенного на

втором рабочем посту, в данном случае на посту 11) перед каждым кулачком 21 в направлении прямого хода штанги 13 установлены дополнительные кулачки 22-24. Каждый из кулачков 22-24 смещен относительно кулачков 21 с шагом ц . 12 и ta1, соответствующим конкретным значениям шагов дополнительных позиционных цилиндров. Количество N дополнительных кулачков 22-24, расположенных перед

каждым из кулачков 21, соответствует количеству позиций адресования брака (количеству конвейеров-накопителей 7-9 брака на фиг. 3 N 3), т.е. каждый из кулачков 21-24 в группе предназначен для передачи детали

по соответствующему адресу: кулачки 21 - на перегружатель годных деталей 5, кулачки

22- на первую позицию адресования брака- конвейер-накопитель 7 брака, кулачки

23- на вторую позицию адресования бра- ка- конвейер-накопитель 8 брака, кулачки

24- на третью позицию адресования брака- конвейер-накопитель 9 брака.

Поворотно-кантующий стол 3 предназ- начен для поворота деталей на угол 90°, а установленный на нем сталкиватель 4 снабжен качающимся кулачком 25 и дополнительными кулачками 26-28. Каждый из кулачков 26-28 смещен относительно кулач- ка 25 с шагом ц , 12 и ts1 соответственно. В начале конвейера 1 установлен пневмораспределитель 29, связанный со штоком главного цилиндра 14.

Автоматическая линия рабочает следующим образом.

Детали, подлежащие контролю на автоматической линии, поступают на направляющие шагового конвейера 1. При этом поршень цилиндра 14 находится в крайнем левом положении (фиг, 2). При поступлении детали на конвейер 1 она своим дает команду цилиндру 14, например, посредством пневморзспределителя 29 с механическим управлением на перемещение штока цилиндра 14 вправо. Кулачок 21 секции 15 проскакивает под деталью, а затем при ходе штанги 13 влево захватывает деталь и перемещает ее по конвейеру 1. Следующий цикл повторяется после появления детали на позиции расположения пневмораспределите- ля 29.

При поступлении детали на рабочий пост 10 контролер осматривает или автоматический пост контролирует ее качество согласно процесса. Если деталь годная, то цикл продолжается в прежней последовательности и деталь транспортируется по конвейеру 1 кулачками 21.

При поступлении детали на поворотно- кантующий стол 3 годная деталь сталкивается кулачком 25 (фиг. 6) на конвейер 2 и транспортируется далее по нему кулачками 21, а затем перегружателем брака 6 перемещается на перегружатель 5 годных деталей и транспортируется далее по технологическому процессу.

Если на рабочем посту, например 10, обнаружен дефект, с которым деталь необходимо направить на первую позицию накопления брака (конвейер-накопитель брака 7), производится перемещение позиционного цилиндра 18с кулачком 21 (фиг. 4) на шаги с последующим возвращением позиционного цилиндра 18 в исходное положение после обратного хода штанги 13. При обратном ходе штанги 13 (фиг. 5) под деталью проскакивает кулачки 21 и 22. Дальнейшее транспортирование детали осуществляется кулачками 22 с шагом транспортирования, равным ходу штанги 13. Если деталь поступила на следующий рабочий пост со смещением относительно маркера 20, контроль ее не производится. При поступлении детали на поворотно-кан- тующий стол 3 она сталкивается кулачком 26 (фиг. 7) на конвейер 2 и транспортируется далее по нему кулачками 22, а затем перегружателем 6 брака перемещается на конвейер-накопитель 7 брака.

Если на рабочем посту 10 обнаружен дефект, с которым деталь необходимо адре- соват.ь на конвейеры-накопители 8 и 9 брака, -.соответственно производится

перемещение позиционного цилиндра 18 с кулачком 21 ка шаг Т2П и ta соответственно с последующим возвращением цилиндра 18 в исходное положение. Транспортирование на конвейер-накопитель 8 осуществляется

кулачками 23, а сталкивание иг- конвейер 2- кулачками 27, а на конвейер-накопитель 9 - кулачками 24 и 28.

Если дефект обнаружен на рабочих постах 11 или 12, то также производится перемещение соответствующего позиционного цилиндра и передвижение детали кулачком 21 на заданный шаг в зависимости от дефекта и дальнейшее перемещение осуществляется соответствующим дополнительным

кулачком на конвейеры-накопители брака.

Формула изобретения

Автоматическая линия контроля корпусных деталей, включающая шаговые конвейеры в виде секционных штанг с приводами возвратно-поступательного перемещения и качающимися кулачками, расположенный между шаговыми конвейерами поворотнокантующий стол со сталкивателем, выполненным с качающимся кулачком, расположенные в зоне приема конвейеры- накопители брака и перегружатели годных деталей и брака и размещенные вдоль шаговых конвейеров рабочие посты, отличающаяся тем, что, с целью повышения производительности за счет обеспечения автоматического адресования деталей, она снабжена размещенными между секциями

штанг и связанными с ними позиционными двухштоковыми цилиндрами с шаговым возвратно-поступательным перемещением, установленными на последних передающими качающимися кулачками и дополнительными качающимися кулачками, смонтированными на секциях штанг и позиционных двухштоковых цилиндрах за исключением первых со стороны подачи корпусных деталей и сталкивателя перед основными качающимися и передающими качающимися кулачками с шагом между ними и последними, равным ходу каждого шагового переме- щения позиционного двухштокового цилиндра, при этом количество дополнительных кулачков на сталкйвателе, каждой секции штанги и каждом позиционном двух- штоковом цилиндре равно количеству конвейеров-накопителей брака.

1 w

bk

rjE

1+

lE

//

i

«

1 II

0

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ПОДАЧИ ТОВАРОВ В ПОДДОНАХ И ИМ ПОДОБНОЙ ТАРЕ ИЗ ПОДСОБНЫХ ПОМЕЩЕНИЙ В ТОРГОВЫЙ ЗАЛ | 1969 |

|

SU239848A1 |

| АВТОМАТ СБОРКИ ФИЛЬТРОВ | 1992 |

|

RU2026791C1 |

| Гравитационный роликовый конвейер | 1975 |

|

SU734091A1 |

| Транспортная система автоматической линии | 1983 |

|

SU1169907A1 |

| Устройство для укладки в пакет металлических чушек | 1974 |

|

SU611834A2 |

| Механизированная установка для очистки отливок | 1973 |

|

SU511163A1 |

| Устройство для укладки в пакет металлических чушек | 1983 |

|

SU1162715A1 |

| ХНННЕС-КА БИБЛИОТЕКА | 1971 |

|

SU304938A1 |

| Поточная линия для сборки и сваркиМЕТАллОКОНСТРуКций | 1979 |

|

SU804314A1 |

| Шаговый конвейер-накопитель | 1978 |

|

SU747778A1 |

Изобретение относится к станкостроению и позволяет повысить производительность за счет обеспечения автоматического адресования деталей. Автоматическая линия содержит шаговые конвейеры (ШК) 1 и 2. Между ними расположен поворотно-кан- тующий стол 3 со сталкивателем 4, выполненным с качающимися основным 25 и дополнительными 26-28 кулачками (К). В зоне приема расположены конвейеры-накопители (КН) 7-9, перегружатели 5 и 6 годных и бракованных деталей. Вдоль ШК 1 и 2 расположены рабочие посты 10-12. При этом ШК 1 и 2 выполнены в виде секционных штанг с приводами возвратно-поступательного перемещения и качающимися К. Между секциями штанг размещены и связаны с

12 81

Ј t

-i |j.

)

ч

12

Z znu

62

Ј 2П(Ь

ZCZ6Z91

&

WH

Фиг. 6

4 / I.

ГГч

€

с;

| СИСТЕМА АДРЕСОВАНИЯ ГРУЗА ДЛЯ РАСПРЕДЕЛИТЕЛЬНЫХ КОНВЕЙЕРОВ | 0 |

|

SU329090A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Полуавтоматическая линия для окончательной обработки, сборки и контроля блок-картеров двух типоразмеров двигателей внутреннего сгорания | 1973 |

|

SU443745A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-02-23—Публикация

1988-11-15—Подача