Фп.1

Изобретение относится к области порошковой металлургии, в частности к способам получения металлических порошков, преимущественно ультрадисперсных.

Цель изобретения - повышение диспер- сности полученных порошков и увеличение однородности их Фракционного состава.

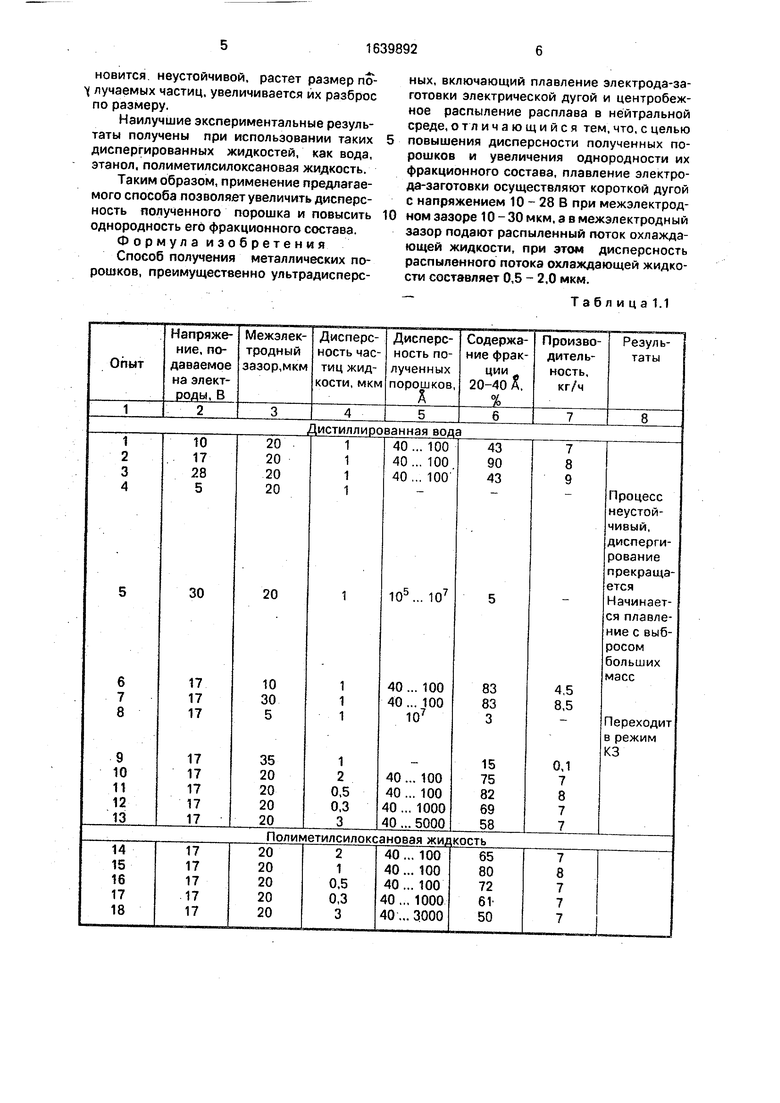

На фиг.1 представлена схема установки для осуществления способа; на фиг.2 - то же, вид сверху.

Установка содержит олектрод-заготов- ку 1, вращающийся электрод 2, форсунку 3 для распыления охлаждающей жидкости и источник 4 питания.

Способ осуществляют следующим об- разом.

Злекфод-заготовку 1, полученную, например, прессованием механической смеси порошков мед / и циркония с помощью механизма подачи (не показан) размещают на расстоянии 10-30 мкм от вращающегося металлического дискового электрода 2.

На электроды 1 и 2 подают постоянное напряжение 10 - 28 В. В межзлектродном зазоре возбуждается короткая дуга. Посто- янство межэлектродного промежутка обеспечивается синхронизацией скорости подачи электрода 1 при его плавлении короткой дугой.

Одновременно в межэлектродный за- зор подают два встречных потока частиц дисперсной жидкости, получаемых с помощью авиационных топливных форсунок.

Под действием короткой дуги с поверхности комбинированного электрода-заго- товки 1 происходит непрерывное локальное взрывное испарение металла с одновременным перемешиванием компонентов, образующих комбинированный электрод-заготовку 1.

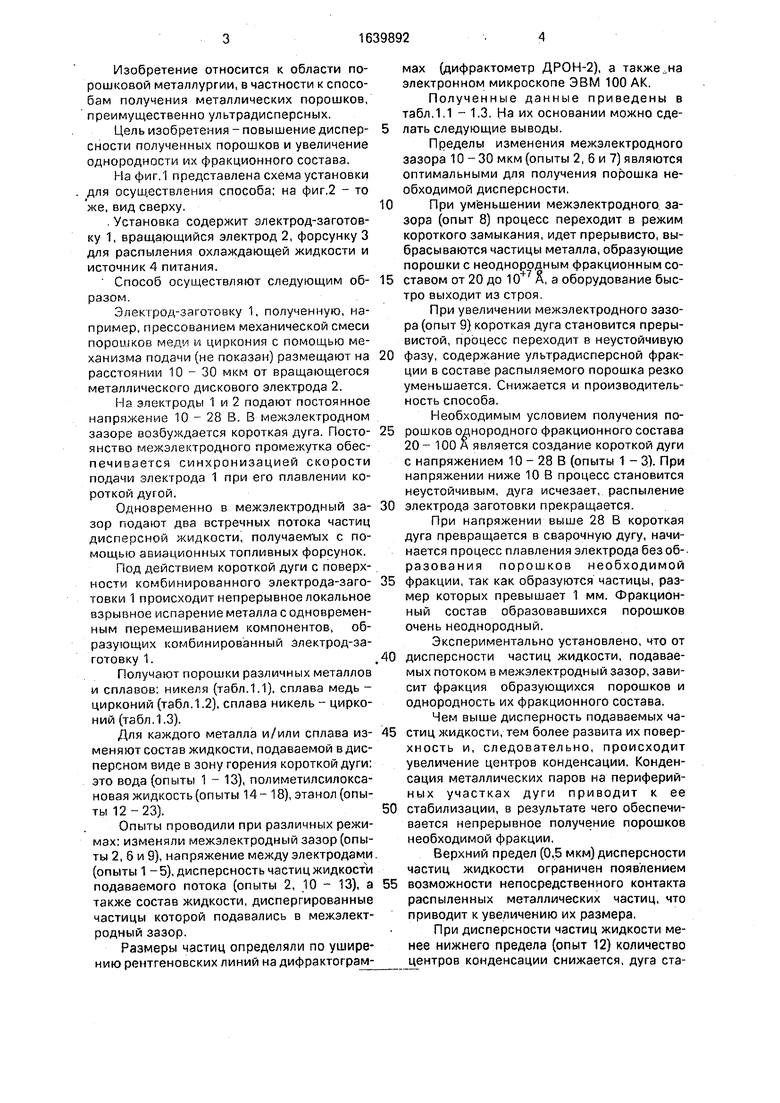

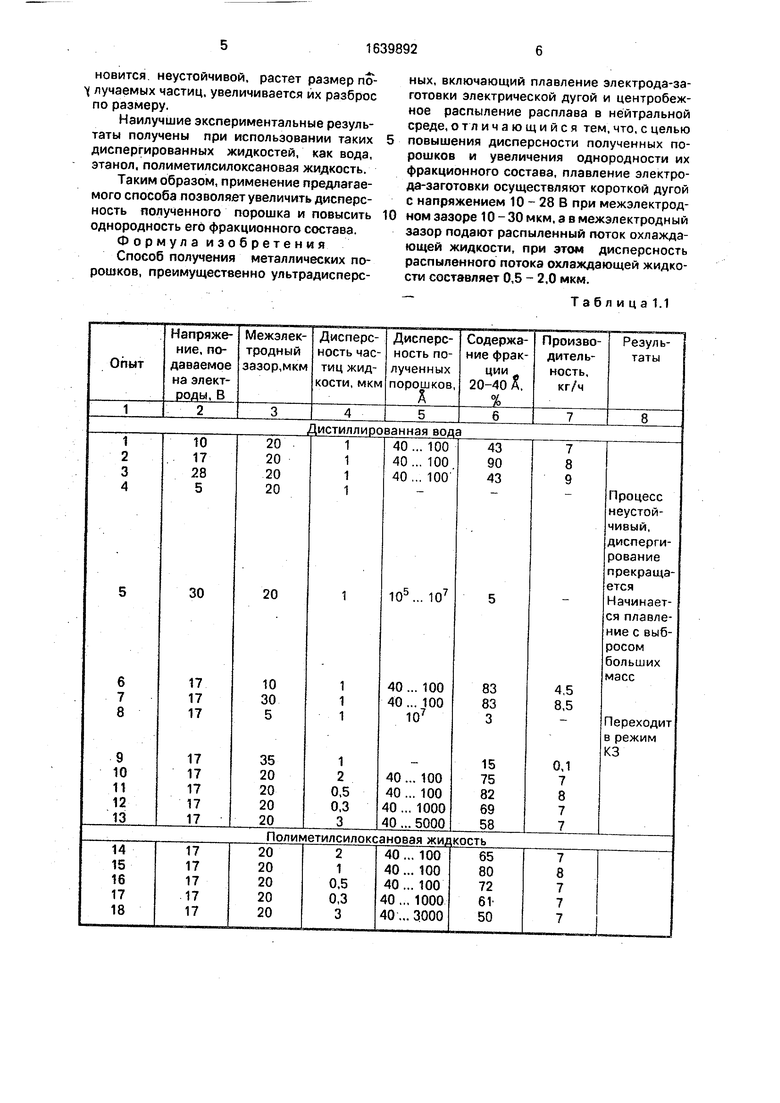

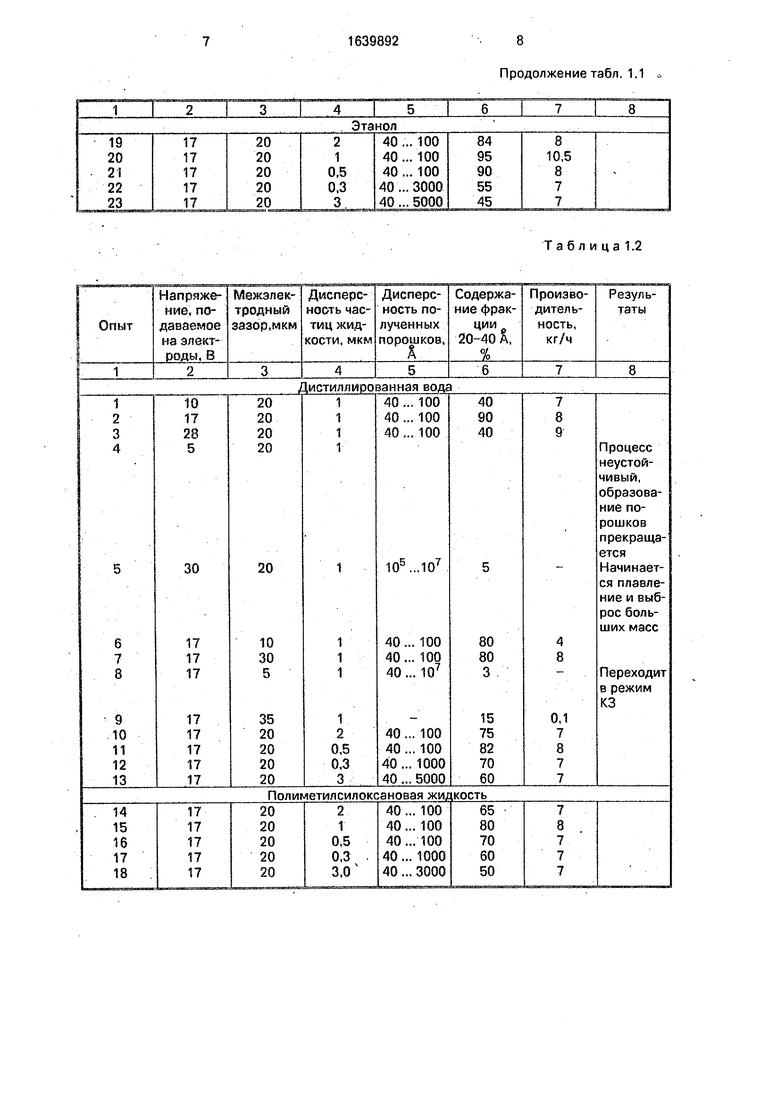

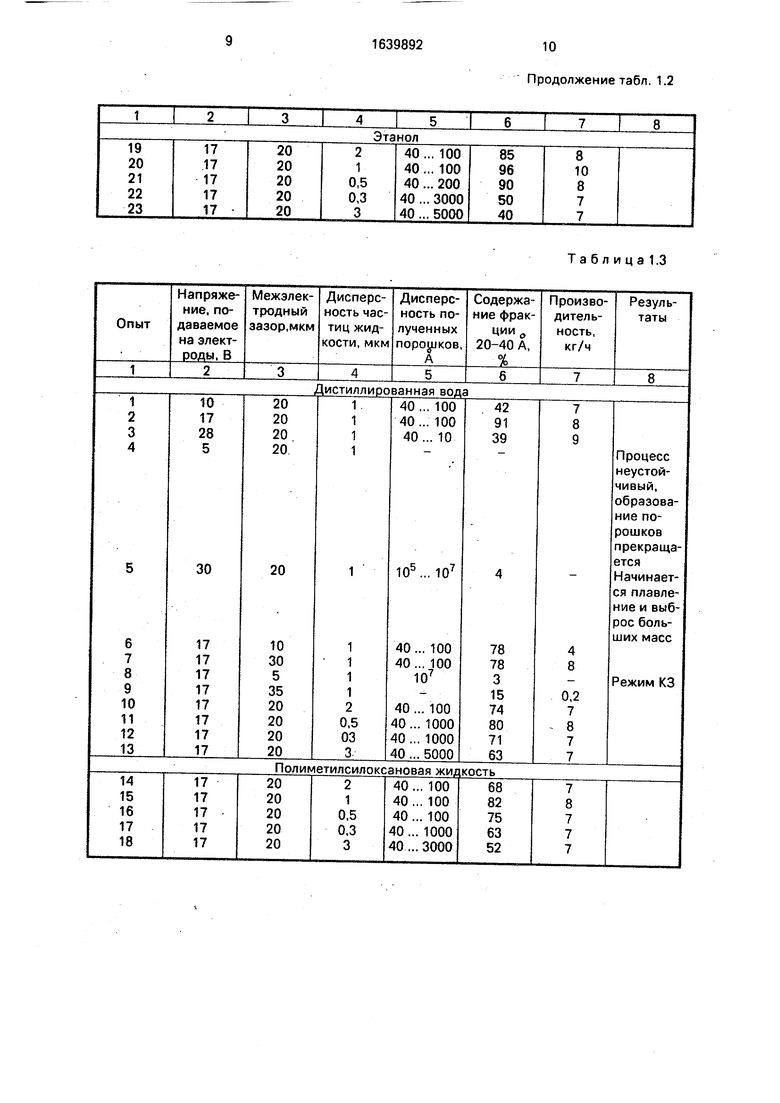

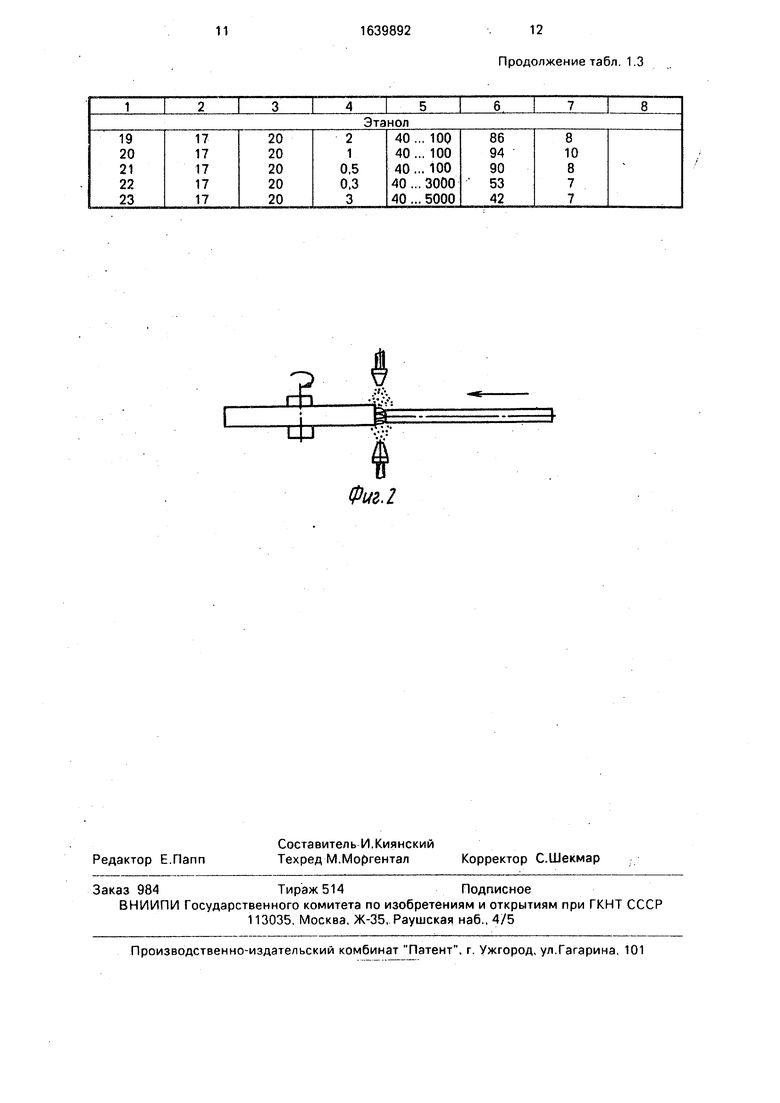

Получают порошки различных металлов и сплавов: никеля (табл.1.1), сплава медь - цирконий (табл.1.2), сплава никель - цирконий (табл. 1.3).

Для каждого металла и/или сплава из- меняют состав жидкости, подаваемой в дисперсном виде в зону горения короткой дуги: это вода (опыты 1 - 13), полиметилсилокса- новая жидкость (опыты 14- 18), этанол(опы- ты12-23).

Опыты проводили при различных режимах: изменяли межэлектродный зазор (опыты 2, 6 и 9), напряжение между электродами (опыты 1 -5), дисперсность частиц жидкости подаваемого потока (опыты 2, 10 - 13), а также состав жидкости, диспергированные частицы которой подавались в межэлектродный зазор.

Размеры частиц определяли по ушире- нию рентгеновских линий на дифрактограммах (дифрактометр ДРОН-2), а также „на электронном микроскопе ЭВМ 100 АК.

Полученные данные приведены в табл.1,1 - 1.3. На их основании можно сделать следующие выводы.

Пределы изменения межэлектродного зазора 10-30 мкм (опыты 2, 6 и 7) являются оптимальными для получения порошка необходимой дисперсности.

При уменьшении межэлектродного зазора (опыт 8) процесс переходит в режим короткого замыкания, идет прерывисто, выбрасываются частицы металла, образующие порошки с неоднородным фракционным составом от 20 до 10+7 А, а оборудование быстро выходит из строя.

При увеличении межэлектродного зазора (опыт 9) короткая дуга становится прерывистой, процесс переходит в неустойчивую фазу, содержание ультрадисперсной фракции в составе распыляемого порошка резко уменьшается. Снижается и производительность способа.

Необходимым усповием получения порошков однородного фракционного состава 20 - 100 А является создание короткой дуги с напряжением 10 - 28 В (опыты 1 - 3). При напряжении ниже 10 В процесс становится неустойчивым, дуга исчезает, распыление электрода заготовки прекращается.

При напряжении выше 28 В короткая дуга превращается в сварочную дугу, начинается процесс плавления электрода без об-, разования порошков необходимой фракции, так как образуются частицы, размер которых превышает 1 мм. Фракционный состав образовавшихся порошков очень неоднородный.

Экспериментально установлено, что от дисперсности частиц жидкости, подаваемых потоком в межэлектродный зазор, зависит фракция образующихся порошков и однородность их фракционного состава.

Чем выше дисперность подаваемых частиц жидкости, тем более развита их поверхность и, следовательно, происходит увеличение центров конденсации. Конденсация металлических паров на периферийных участках дуги приводит к ее стабилизации, в результате чего обеспечивается непрерывное получение порошков необходимой фракции.

Верхний предел (0,5 мкм) дисперсности частиц жидкости ограничен появлением возможности непосредственного контакта распыленных металлических частиц, что приводит к увеличению их размера.

При дисперсности частиц жидкости менее нижнего предела (опыт 12) количество центров конденсации снижается, дуга становится неустойчивой, растет размер по- лучаемых частиц, увеличивается их разброс по размеру.

Наилучшие экспериментальные результаты получены при использовании таких диспергированных жидкостей, как вода, этанол, полиметилсилоксановая жидкость.

Таким образом, применение предлагаемого способа позволяет увеличить дисперсность полученного порошка и повысить однородность его фракционного состава.

Формула изобретения

Способ получения металлических порошков, преимущественно ультрадисперс

ных, включающий плавление электрода-заготовки электрической дугой и центробежное распыление расплава в нейтральной среде, отличающийся тем, что, с целью повышения дисперсности полученных порошков и увеличения однородности их фракционного состава, плавление электрода-заготовки осуществляют короткой дугой с напряжением 10 - 28 В при межэлектродном зазоре 10-30 мкм, а в межэлектродный зазор подают распыленный поток охлаждающей жидкости, при этом дисперсность распыленного потока охлаждающей жидкости составляет 0,5 - 2,0 мкм.

Таблица 1.1

Продолжение табл. 1.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1997 |

|

RU2120353C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ИЗДЕЛИЙ | 2013 |

|

RU2537476C1 |

| Способ формирования частиц с гомогенной структурой при получении мелкодисперсных металлических порошков | 2020 |

|

RU2779961C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| Способ получения металлических порошков | 1980 |

|

SU900989A1 |

| Способ обработки изделий из ферритовых материалов давлением | 1983 |

|

SU1121100A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 1992 |

|

RU2035522C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2173609C1 |

| Способ получения заготовок никельхромового сплава Х20Н80 | 2021 |

|

RU2779731C1 |

| Устройство для получения металлических порошков сферической формы | 2022 |

|

RU2794209C1 |

Изобретение относится к области порошковой металлургии, в частности, к способам получения металлических порошков, преимущественноультрадисперсных Цель - повышение дисперсности полученных порошков и улучшение однородности их фракционного состава. Электрод-заготовку 1 с помощью механизма подачи размещают на расстоянии 10 - 30 мкм от вращающегося металлического дискового электрода 2 На электрод-заготовку 1 и электрод 2 подают напряжение 10 - 28 Б и поджигают короткую дугу. Одновременно с этим в межэлектродный зазор подают два встречных потока частиц диспергированной охлаждающей жидкости (подачу осуществляют с помощью форсунок) Под действием короткой дуги с поверхности электрода-заготовки 1 происходит непрерывное локальное взрывное испарение металла с одновременным перемешиванием компонентов, составляющих заготовку. Полученный порошок представляет собой фракцию 20- 100 А, вто время как при использовании известного способа образуется полидисперсный порошок Таким образом, применение данного способа позволяет повысить дисперсность и однородность фракционного состава полученных порошков 2 ил., 3 табл. со

Таблица1.2

Продолжение табл. 1.2

Таблица 1.3

Ј

т4т

Йю.2

Продолжение табл. 1.3

| Способ получения порошка и дроби из металлов и их сплавов и устройство для осуществления этого способа | 1949 |

|

SU119781A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Автоматическое или полуавтоматическое телефонное устройство | 1925 |

|

SU1949A1 |

| Олесов Ю.Г | |||

| и др | |||

| Производство и применение порошка титана | |||

| - Киев: Техника, 1971, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1991-04-07—Публикация

1988-07-27—Подача