Изобретение относится к обработке металлов давлением и может быть использовано в кузнечно-прессовых цехах предприятий.

Цель изобретения - снижение трудоемкости и повышение качества при рубке крупногабаритных поковок за счет надежной фиксации топора.

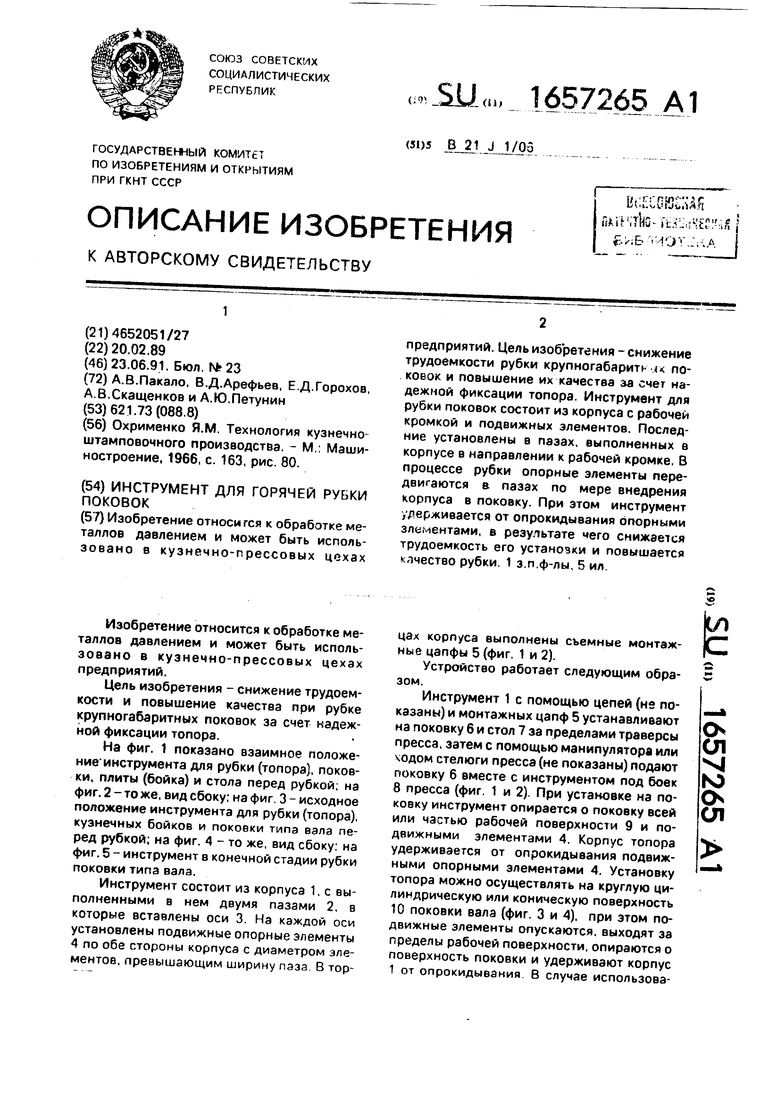

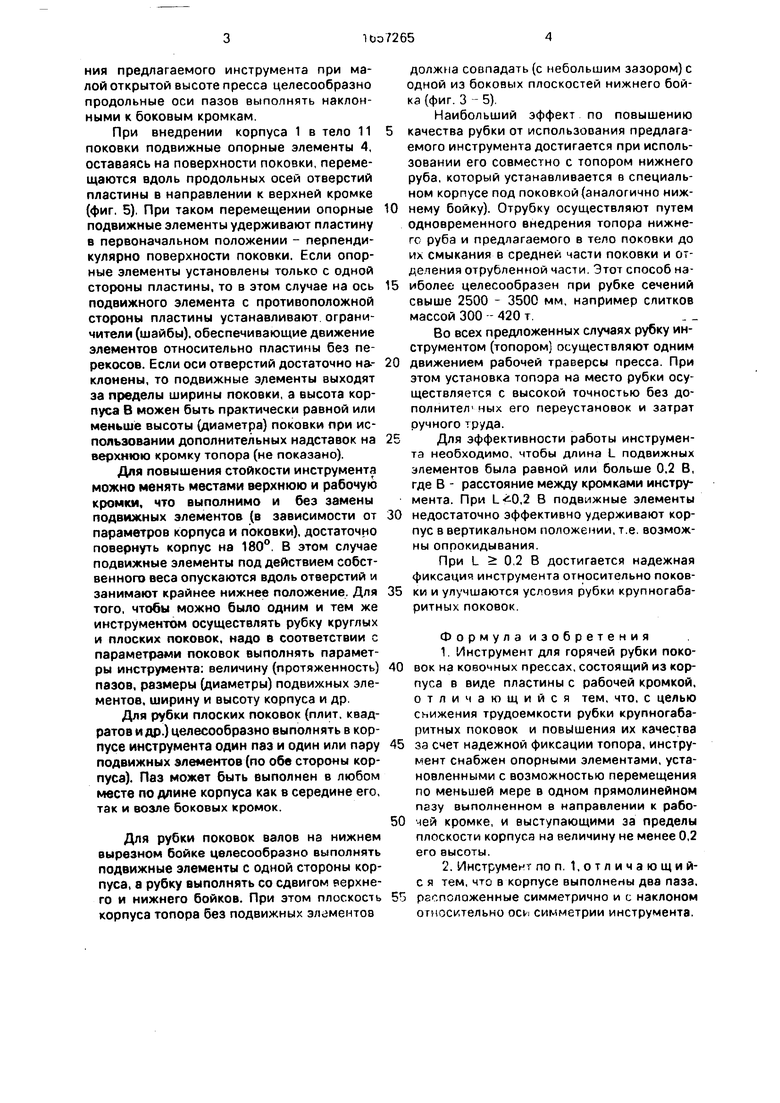

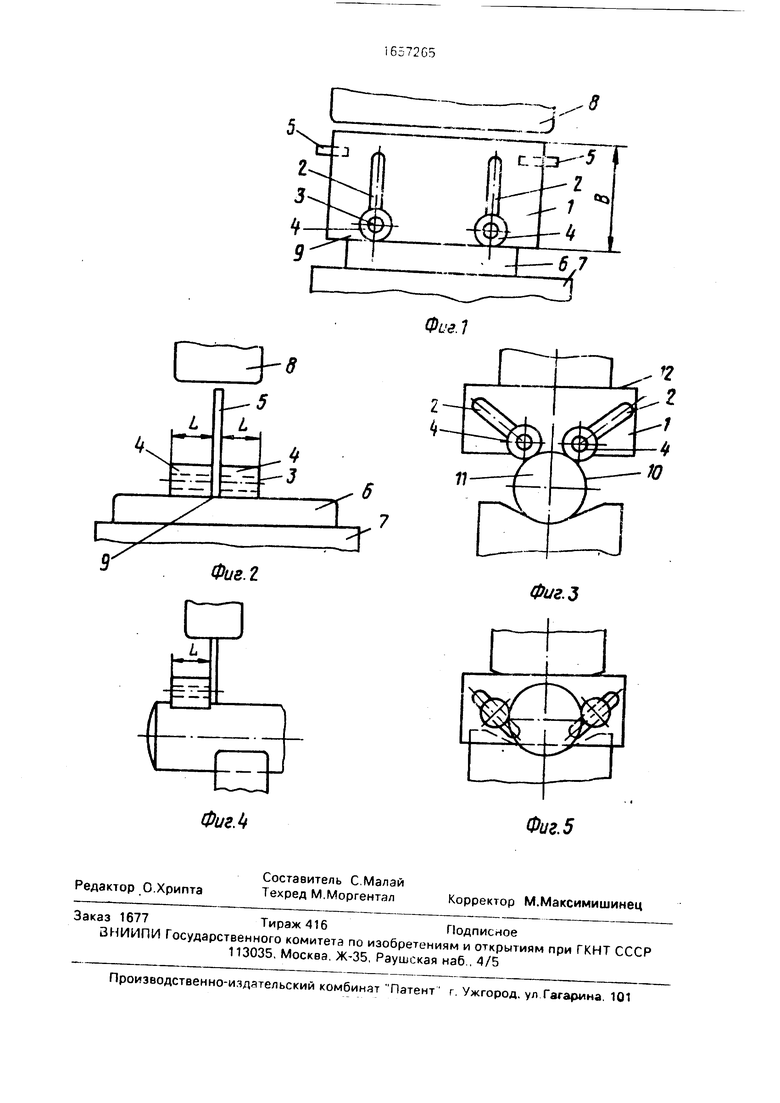

На фиг. 1 показано взаимное положение1 инструмента для рубки (топора), поковки, плиты (бойка) и стола перед рубкой, на фиг. 2 - то же, вид сбоку; на фиг. 3 - исходное положение инструмента для рубки (топора), кузнечных бойков и поковки типа вала перед рубкой; на фиг. 4 - то же, вид сбоку; на фиг. 5 - инструмент в конечной стадии рубки поковки типа вала.

Инструмент состоит из корпуса 1, с выполненными в нем двумя пазами 2, в которые вставлены оси 3. На каждой оси установлены подвижные опорные элементы 4 по обе стороны корпуса с диаметром элементов, превышающим ширину паза В торцах корпуса выполнены съемные монтажные цапфы 5 (фиг. 1 и 2).

Устройство работает следующим образом.

Инструмент 1 с помощью цепей (не показаны) и монтажных цапф 5 устанавливают на поковку 6 и стол 7 за пределами траверсы пресса, затем с помощью манипулятора или чодом стелюги пресса (не показаны) подают поковку 6 вместе с инструментом под боек 8 пресса (фиг. 1 и 2). При установке на поковку инструмент опирается о поковку всей или частью рабочей поверхности 9 и подвижными элементами 4. Корпус топора удерживается от опрокидывания подвижными опорными элементами 4. Установку топора можно осуществлять на круглую цилиндрическую или коническую поверхность 10 поковки вала (фиг. 3 и 4), при этом подвижные элементы опускаются, выходят за пределы рабочей поверхности, опираются о поверхность поковки и удерживают корпус 1 от опрокидывания В случае использоваъ

Ё

О

ел VI ю

Оч

ел

ния предлагаемого инструмента при малой открытой высоте пресса целесообразно продольные оси пазов выполнять наклонными к боковым кромкам.

При внедрении корпуса 1 в тело 11 поковки подвижные опорные элементы 4, оставаясь на поверхности поковки, перемещаются вдоль продольных осей отверстий пластины в направлении к верхней кромке (фиг. 5), При таком перемещении опорные подвижные элементы удерживают пластину в первоначальном положении - перпендикулярно поверхности поковки. Если опорные элементы установлены только с одной стороны пластины, то в этом случае на ось подвижного элемента с противоположной стороны пластины устанавливают ограничители (шайбы), обеспечивающие движение элементов относительно пластины без перекосов. Если оси отверстий достаточно наклонены, то подвижные элементы выходят за пределы ширины поковки, а высота корпуса В можен быть практически равной или меньше высоты (диаметра) поковки при использовании дополнительных надставок на верхнюю кромку топора (не показано).

Для повышения стойкости инструмента можно менять местами верхнюю и рабочую кромки, что выполнимо и без замены подвижных элементов (в зависимости от параметров корпуса и поковки), достаточно повернуть корпус на 180°. В этом случае подвижные элементы под действием собственного веса опускаются вдоль отверстий и занимают крайнее нижнее положение. Для того, чтобы можно было одним и тем же инструментом осуществлять рубку круглых и плоских поковок, надо в соответствии с параметрами поковок выполнять параметры инструмента: величину (протяженность) пазов, размеры (диаметры) подвижных элементов, ширину и высоту корпуса и др.

Для рубки плоских поковок (плит, квадратов и др.) целесообразно выполнять в корпусе инструмента один паз и один или пару подвижных элементов (по обе стороны корпуса). Паз может быть выполнен в любом месте по длине корпуса как в середине его, так и возле боковых кромок.

Для рубки поковок валов на нижнем вырезном бойке целесообразно выполнять подвижные элементы с одной стороны корпуса, а рубку выполнять со сдвигом верхнего и нижнего бойков. При этом плоскость корпуса топора без подвижных элементов

должна совпадать (с небольшим зазором) с одной из боковых плоскостей нижнего бойка (фиг. 3 - 5).

Наибольший эффект по повышению

качества рубки от использования предлагаемого инструмента достигается при использовании его совместно с топором нижнего руба, который устанавливается в специальном корпусе под поковкой (аналогично нижнему бойку). Отрубку осуществляют путем одновременного внедрения топора нижнего руба и предлагаемого в тело поковки до их смыкания в средней части поковки и отделения отрубленной части. Этот способ наиболее целесообразен при рубке сечений свыше 2500 - 3500 мм, например слитков массой 300 -- 420 т.

Во всех предложенных случаях рубку инструментом (топором) осуществляют одним

движением рабочей траверсы пресса. При этом установка топора на место рубки осуществляется с высокой точностью без до- полнител1 чых его переустановок и затрат ручного труда.

Для эффективности работы инструмента необходимо, чтобы длина L подвижных элементов была равной или больше 0.2 В, где В - расстояние между кромками инструмента. При ,2 В подвижные элементы

недостаточно эффективно удерживают корпус в вертикальном положении, т.е. возможны опрокидывания.

При L 0,2 В достигается надежная фиксация инструмента относительно поковки и улучшаются условия рубки крупногабаритных поковок.

Формула изобретения

1.Инструмент для горячей рубки поко- вок на ковочных прессах, состоящий из корпуса в виде пластины с рабочей кромкой, отличающийся тем, что, с целью снижения трудоемкости рубки крупногабаритных поковок и повышения их качества

5 за счет надежной фиксации топора, инструмент снабжен опорными элементами, установленными с возможностью перемещения по меньшей мере в одном прямолинейном пгзу выполненном в направлении к рэбо0 чей кромке, и выступающими за пределы плоскости корпуса на величину не менее 0,2 его высоты.

2.Инструмент по п. 1,отличающий- с я тем, что в корпусе выполнены два паза,

5 расположенные симметрично и с наклоном относительно оси симметрии инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей рубки поковок | 1988 |

|

SU1608007A1 |

| Инструмент для прошивки заготовок | 1989 |

|

SU1690936A1 |

| Способ горячей рубки крупных поковок и инструмент для его осуществления | 1982 |

|

SU1074642A1 |

| Способ изготовления буртовых валов | 1988 |

|

SU1590185A1 |

| Способ изготовления полых поковок | 1988 |

|

SU1563831A1 |

| Способ изготовления кольцевых поковок | 1988 |

|

SU1540917A1 |

| Инструмент для пережимки поковок | 1988 |

|

SU1551465A1 |

| Кузнечная оправка для протяжки | 1985 |

|

SU1326383A1 |

| Способ клеймения и резки заготовок | 1977 |

|

SU1072947A1 |

| Устройство для кузнечной рубки | 1976 |

|

SU590065A1 |

Изобретение относи гея к обработке металлов давлением и может быть использовано в кузнечно-прессовых цехах предприятий. Цель изобретения -снижение трудоемкости рубки крупногабаритк « поковок и повышение их качества за счет надежной фиксации топора. Инструмент для рубки поковок состоит из корпуса с рабочей кромкой и подвижных элементов. Последние установлены в пазах, выполненных в корпусе в направлении к рабочей кромке, В процессе рубки опорные элементы передвигаются в пазах по мере внедрения корпуса в поковку. При этом инструмент удерживается от опрокидывания опорными элементами, в результате чего снижается трудоемкость его установки и повышается ячество рубки. 1 з.п.ф-лы, 5 ил.

3

9Фиг. 2

Фаз. 1

Фиг. 5

| Охрименко Я.М | |||

| Технология кузнечно- штамповочного производства | |||

| - М.: Машиностроение | |||

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Деревянное стыковое устройство | 1920 |

|

SU163A1 |

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

Авторы

Даты

1991-06-23—Публикация

1989-02-20—Подача