Изобретение относится к производству строительных материалов и может быть использовано для изготовления аглопорита на основе шлаковых отходов производств.

Цель изобретения - снижение насыпной плотности аглопорита.

Сырьевая смесь для изготовления аглопорита включает, мас.%: шлак электротер- мофосфатный 90-94; отход производства резинотехнических изделий 6-10.

Электротермофосфорный шлак является отходом электротермического производства фосфора. Производство фосфора осуществляется восстановлением фосфатного сырья (фторапататита) углеродом при 1450-1550°С и сопровождается возгонкой фосфора и фтора. Для снижения температуры плавления шлака в шихту добавляется кремнезем.

В результате процессов, протекающих в печи, в образовавшийся шлак, состоящий в основном из силиката кальция, переходят

окислы и силикаты Al, Mg и др. примеси из шихты.

Усредненный состав фосфорного шлака следующий, мас.%:

SI0244,1

СаО45,84

А 20з2,74

МдО3.18

P20s1,41

F2,20

Рв20з0,53

На 1 т продукта образуется 9-12 т шлака. .

Фосфорные шлаки близки к доменным, но отличаются от них повышенным содержанием P20s, наличием соединений F и пониженным содержанием и МдО.

Отход производства резинотехнических изделий (РТИ) используют с тепловор- ной способностью до 6500 ккал/кг.

Пример. После предварительного измельчения (шлак до удельной поверхности 300 ±50 м /кг и отходы РТИ до фракции

О

VI

3

ы

0-5 мм) компоненты сырьевой смеси дозируют в заданном отношении, перемешивают, увлажняют, окатывают на тарельчатом гра- нуляторе и обжигают на лабораторной агломерационной установке при 930-970°С. После обжига наполнитель рассеивают по фракциям и испытывают в соответствии с ГОСТ 9458-77.

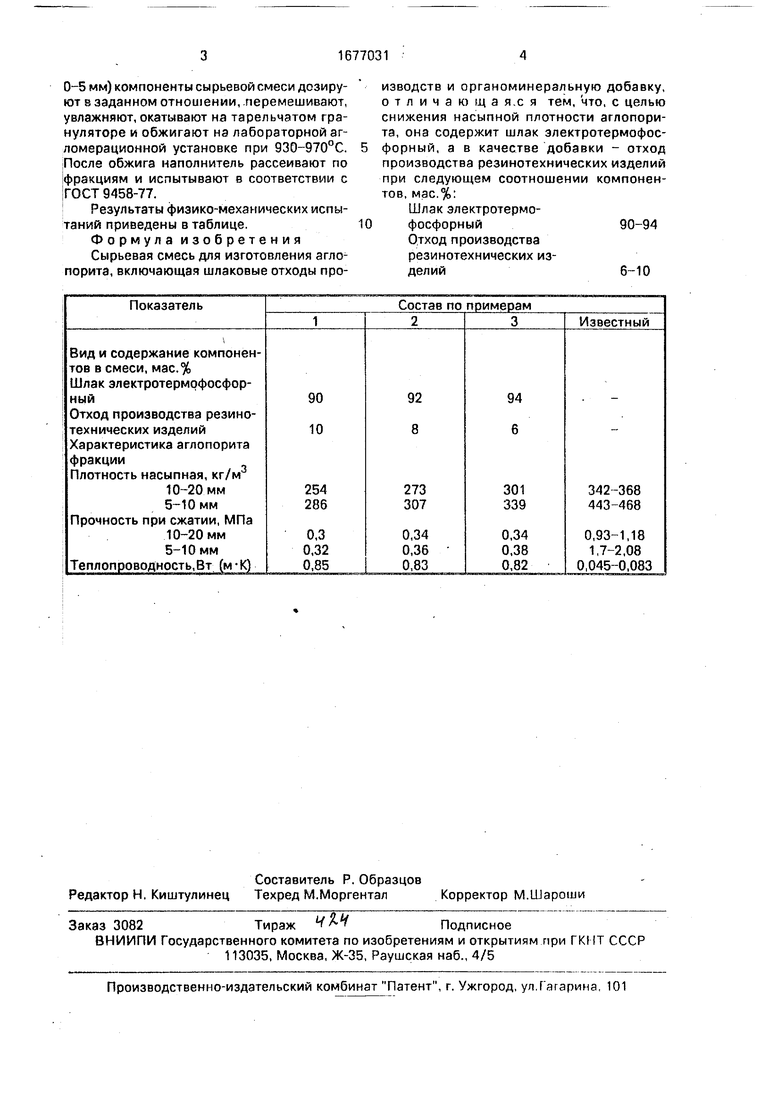

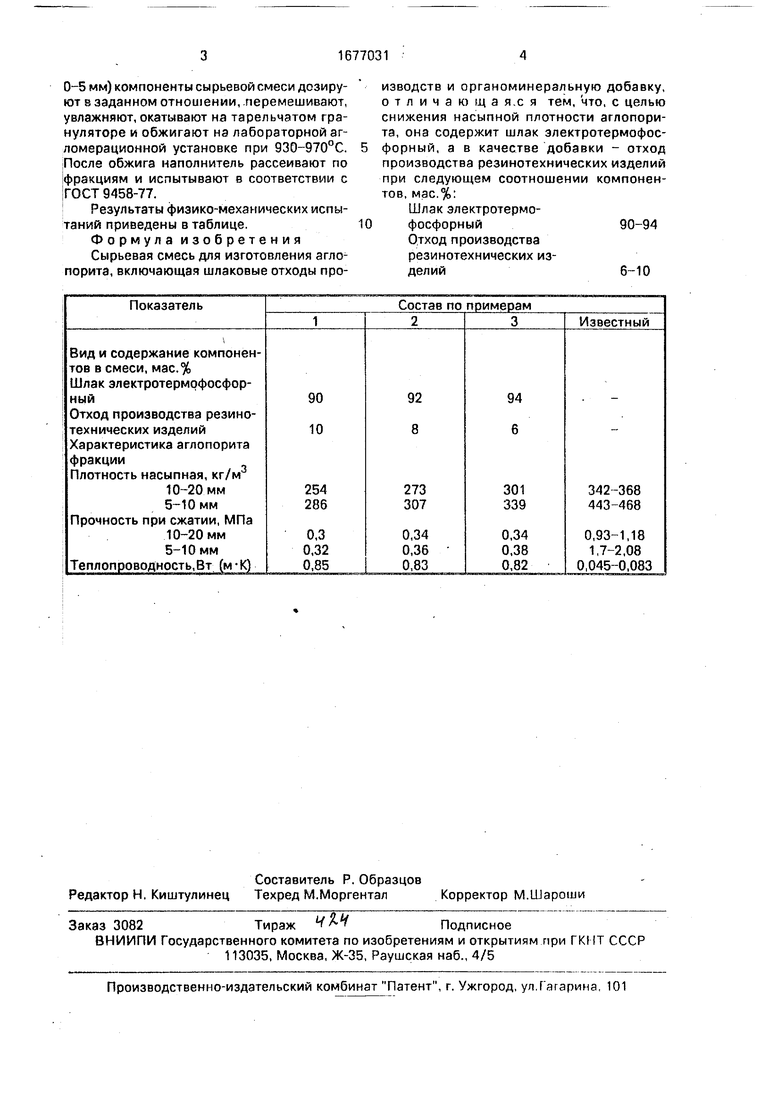

Результаты физико-механических испытаний приведены в таблице.

Формула изобретения Сырьевая смесь для изготовления агло- порита, включающая шлаковые отходы про0

изводств и органоминерзльную добавку, отличающая.с я тем, что, с целью снижения насыпной плотности аглопори- та, она содержит шлак электротермофос- форный, а в качестве добавки - отход производства резинотехнических изделий при следующем соотношении компонентов, мас.%:

Шлак электротермо- фосфорный90-94

Отход производства резинотехнических изделий6-10

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления аглопорита | 1990 |

|

SU1803395A1 |

| Сырьевая смесь для изготовления аглопорита | 1990 |

|

SU1761712A1 |

| Сырьевая смесь для получения аглопорита | 1986 |

|

SU1423523A1 |

| Сырьевая смесь для изготовления аглопорита | 1988 |

|

SU1615162A1 |

| Сырьевая смесь для изготовления аглопорита | 1989 |

|

SU1689323A1 |

| Сырьевая смесь для получения аглопорита | 1987 |

|

SU1491842A1 |

| Сырьевая смесь для изготовления аглопорита | 1988 |

|

SU1606485A1 |

| Сырьевая смесь для производства аглопорита | 1987 |

|

SU1574560A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИИ | 2001 |

|

RU2189956C1 |

| Сырьевая смесь для производства аглопорита | 1989 |

|

SU1701675A1 |

Изобретение относится к составам масс для изготовления аглопорита. Для снижения насыпной плотности аглопорита сырьевая смесь для его изготовления включает следующие компоненты, мас.%: шлак элек- тротермофосфатный 90-94 и отход производства резинотехнических изделий 6-10. Аглопорит в фракциях 5-20 мм характеризуется насыпной плотностью 254-339 кг/м , прочностью 0,3-0,38 МПа, теплопроводностью 0,82-0,85 Вт/(м-К). 1 табл.

| Сырьевая смесь для производства керамзита | 1985 |

|

SU1333665A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для получения аглопорита | 1986 |

|

SU1413076A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-09-15—Публикация

1989-01-18—Подача