Изобретение относится к керамической промышленности, а именно к производству шамотной архитектурной экстерьерной и интерьерной керамики.

Известна керамическая масса, включающая следующие компоненты , мас.%: глина 35-40, каолин 5-18, фаянсовый бой 5-10, известковый шлам ТЭЦ 30-35, нефелин-си- -енит 10-15.

Наиболее близкой к предлагаемой является керамическая масса для изготовления кислотостойких изделий, включающая, мас.%. глина огнеупорная 70, шамот 20 и отходы кварцевого стекла 10,

Нндостатками указанного прототипа являются низкие показатели морозостойкости и высокий ТКЛР,

Целью изобретения является повышение морозостойкости и снижение ТКЛР.

Введение в состав керамической массы песчано-известкового шлама - продукта очистки сточных вод обзспечивает стабильное качество изделий, обожженых при 980-1000°С. Песчано-мзвестковый шлам является отходом после нейтрализации промывных вод с технологического процесса получения микросхем в электронном производстве,

Для напыления микросхем в электронном производстве используют медь, никель, алюминий, вольфрам. Травление производят кислотами: HF, HCI, H2S04, НзР04- HNOa и уксусной. В технологическом процессе при нейтрализации используют NaF, NaOH, КОН, NH4F, HzOa и известковое

С

ч

молоко. Отходы нейтрализации обезвоживаются на вакуум-фильтре и в виде влажной полидисперсной массы - песчано-известко- вого шлама собираются в специальные емкости.

Влажность шлама составляет 15-17%, Зер+юаой состав песчано-известковых шламов представлен следующими фракциями, мас,%;

2-1 мм2,0-2,5

1-0.5 мм1,6-1,9

0,5-0,25 мм12,6-14,5

0,25-0,1 мм57,4-60,2

Менее 0,1 :лм21,7-25,6

Согласно реитгенофазовому анализу минеральный coolie отходов представлен кремнеземом в форме «--кварца, кальцитом и оксидом кальция.

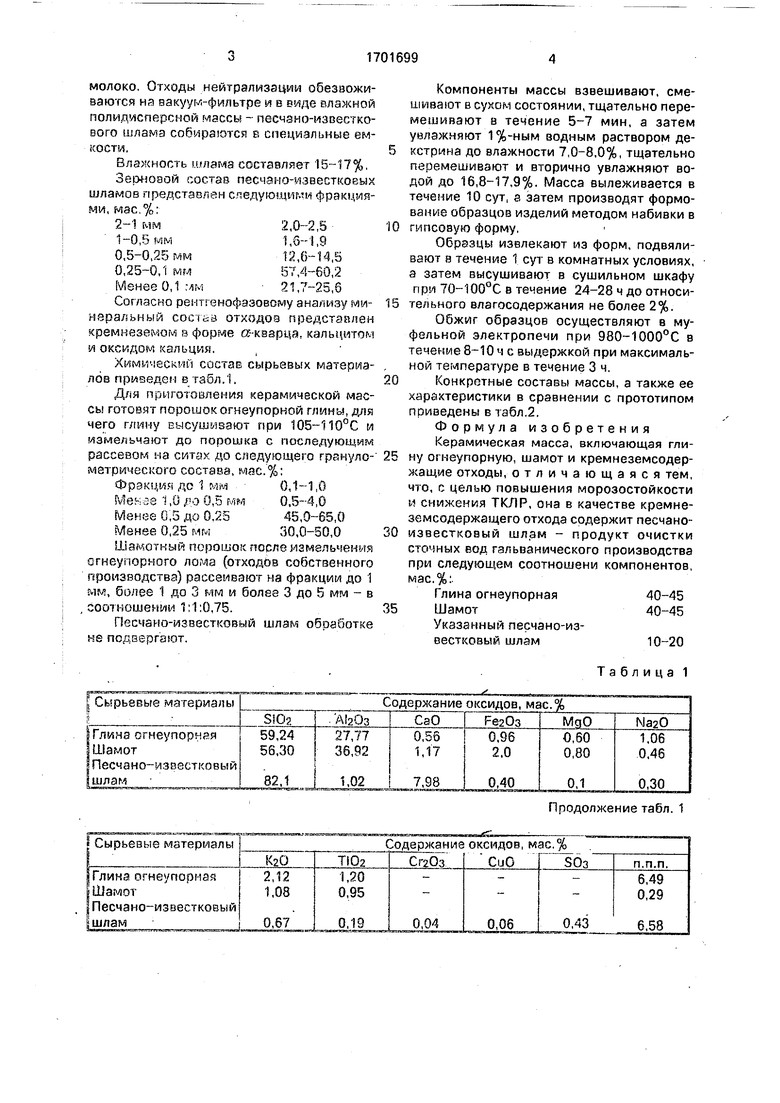

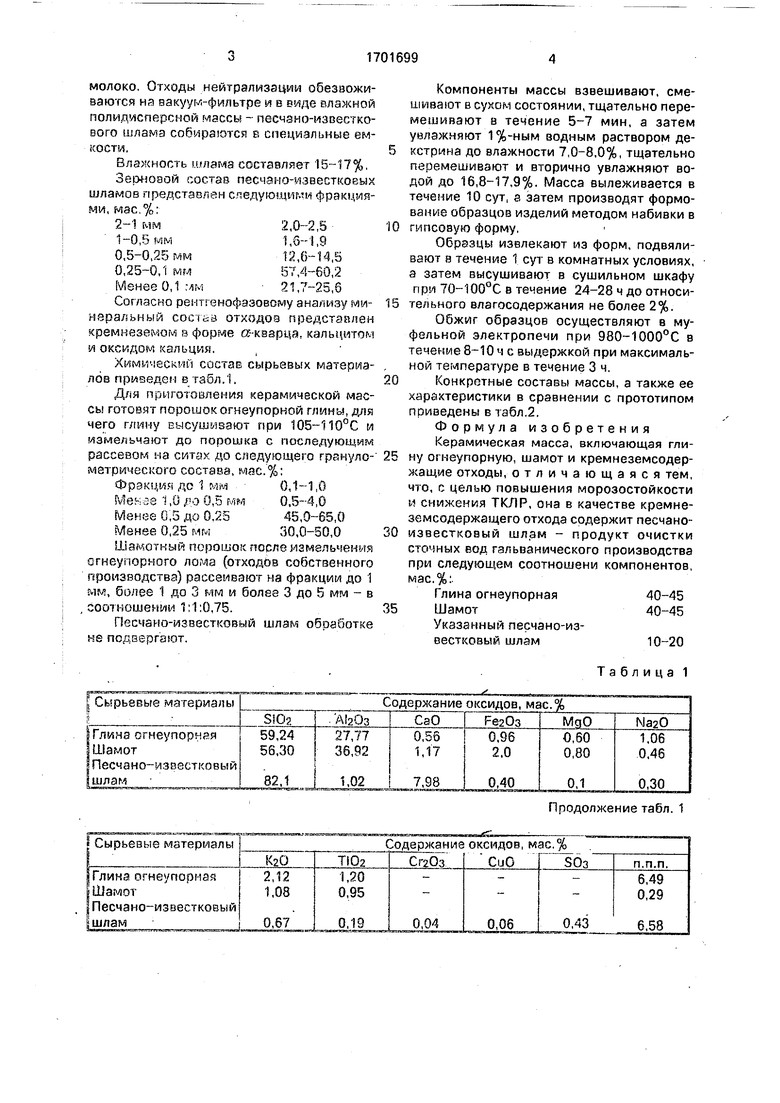

Химический состав сырьевых материалов приведем в табл. 1,

Для приготовления керамической массы готовят порошок огнеупорной глины, для чего глину высушивают при 105-110°С и измельчают до порошка с последующим рассевом на ситах до следующего грануле- метрического состава, мас.%:

Фракция до 1 мм0,1-1,0

SVfes эе 1,0 ,ро 0,5 мм 0,5-4,0 Менее 0,5 до 0.2545,0-65,0

Менее 0,25 мм30,0-50,0

Шамотный порошок после измельчения огнеупорного лома (отходов собственного производства) рассеивают на фракции до 1 мм, более 1 до 3 мм и более 3 до 5 мм - в , соотношении 1:1:0,75.

Песчаио-известковый шлам обработке не подвергают.

Компоненты массы взвешивают, смешивают в сухом состоянии, тщательно перемешивают в течение 5-7 мин, а затем увлажняют 1%-ным водным раствором де- кстрина до влажности 7,0-8,0%, тщательно перемешивают и вторично увлажняют водой до 16,8-17,9%. Масса вылеживается в течение 10 сут, а затем производят формование образцов изделий методом набивки в гипсовую форму.

Образцы извлекают из форм, подвяливают а течение 1 сут в комнатных условиях, а затем высушивают в сушильном шкафу при в течение 24-28 ч до относи- тельного влагосодержания не более 2%.

Обжиг образцов осуществляют в муфельной электропечи при 980-1000°С в течение 8-10 ч с выдержкой при максимальной температуре в течение 3 ч. Конкретные составы массы, а также ее характеристики в сравнении с прототипом приведены в табл.2.

Формула изобретения

Керамическая масса, включающая глину огнеупорную, шамот и кремнеземсодержащие отходы, отличающаяся тем,

что, с целью повышения морозостойкости

и снижения ТКЛР, она в качестве кремнеземсодержащего отхода содержит песчаноизвестковый шлам - продукт очистки

сточных вод гальванического производства

при следующем соотношени компонентов,

мас.%:.

Глина огнеупорная40-45

Шамот40-45

Указанный песчано-известковый шлам10-20

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Глазурь | 1990 |

|

SU1784598A1 |

| Шихта для изготовления керамическихиздЕлий | 1978 |

|

SU802237A1 |

| Способ получения цветных крапчатых керамических шамотных изделий (варианты) | 2020 |

|

RU2773836C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2259972C1 |

| Керамическая масса для изготовления стеновых изделий | 1989 |

|

SU1763418A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2270178C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ МАССЫ | 1994 |

|

RU2064901C1 |

| Глазурь | 1990 |

|

SU1749195A1 |

| Способ изготовления керамических изделий | 1986 |

|

SU1337367A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2020 |

|

RU2742166C1 |

Изобретение относится к керамической промышленности, а именно к производству шамотной архитектурной экстерьерной и интерьерной керамики. С целью повышения морозостойкости и снижения ТКЛР керамическая масса содержит следующие компоненты, мас.%: глина огнеупорная 40-45; шамот 40-45; песчано-мзвестковый шлам - продукт очистки сточных вод гальванического производства 10-20. Физико-механические показатели керамики следующие: водопог- лощение 12,7-14,6% ТКЛР в интервале температур 20-400°С (34,9-36,1) град1, пределы прочности при сжатии 52,4-69,2 МПа, при изгибе 11,7-13,2 МПа, термостойкость 36 - 39 циклов, морозостойкость более 100 циклов. 2 табл.

Продолжение табл. 1

Таблица 2

| Керамическая масса | 1982 |

|

SU1106805A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Новая технология в керамическом производстве.- руды института НИИстройкера- мика | |||

| М.: Стройиздат, 1977, вып.42,с.46-63. | |||

Авторы

Даты

1991-12-30—Публикация

1990-01-29—Подача