Изобретение относится к литейному производству, а именно к литью с использованием литейных форм.

Известен кокиль для получения отливок на автоматических линиях, содержащий корпус с размещенным в нем вкладышем, для закрепления которого установлены втулки под штыри. На боковых поверхностях вкладыша выполнены углубления с ко- ническими поверхностями, втулки выполнены съемными, размещены в углублениях вкладыша и имеют на наружных поверхностях скосы, взаимодействующие с коническими поверхностями углублений.

Наиболее близкой по технической сущности является пресс-форма для литья под давлением, содержащая верхнюю и нижнюю полуформы, приводные штанги, корпус, на котором размещены замковые устройства, взаимодействующие с рычагами, закрепленными на верхней полуформе.

Недостаток этих конструкций состоит в том, что их невозможно использовать в роторных литейных линиях, так как они не позволяют зафиксировать полуформы и оставить полость открытой для ввода инструмента (например, ножа для обрезки литников, смазочных форсунок) из-за направляющих, расположенных симметрично, являющихся помехой. Кроме того, в пресс-форме невозможно осуществить гарантированный натяг из-за постоянного хода рычагов, что может вызвать течь металла через разъем формы.

Целью изобретения является повышение надежности и удобство обслуживания формы.

Указанная цель достигается тем, что в форме с горизонтальной плоскостью разъема фиксатор со скосом установлен в верхней полуформе, приводные штанги размещены в верхней полуформе с возможностью регулируемого взаимодействия с фиксатором, штырь со скосом закреплен на нижней полуформе, при этом нижняя полуформа установлена на направляющих кон- сольно.

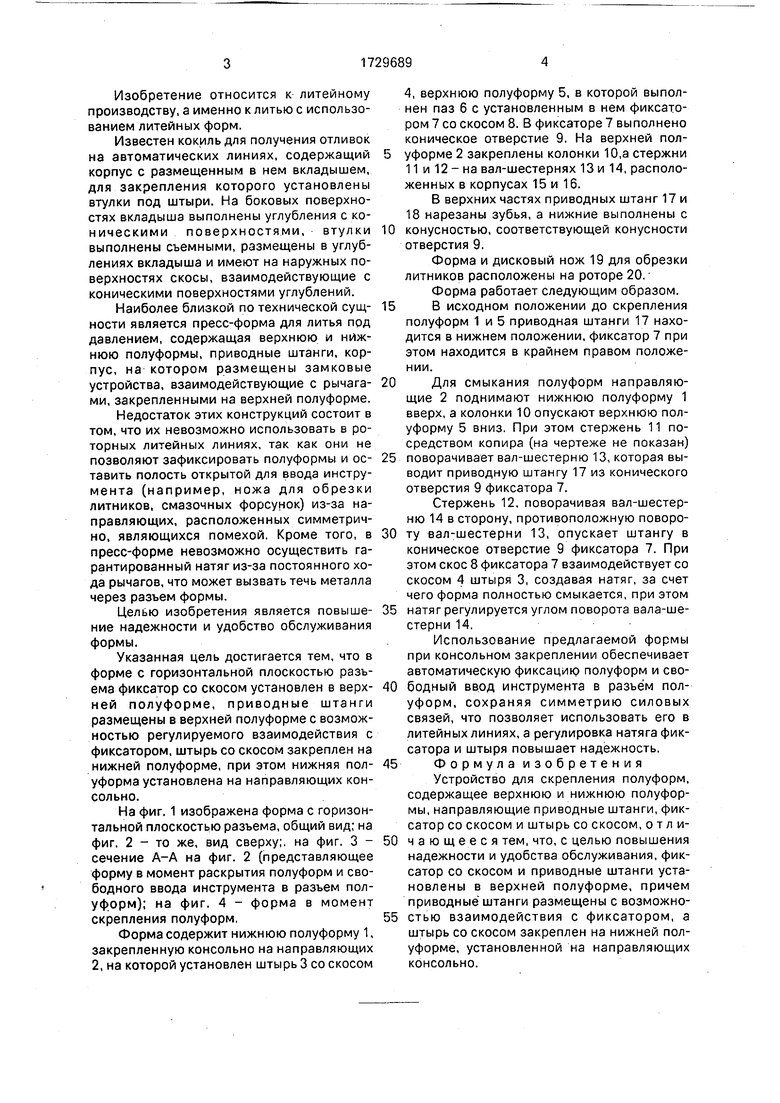

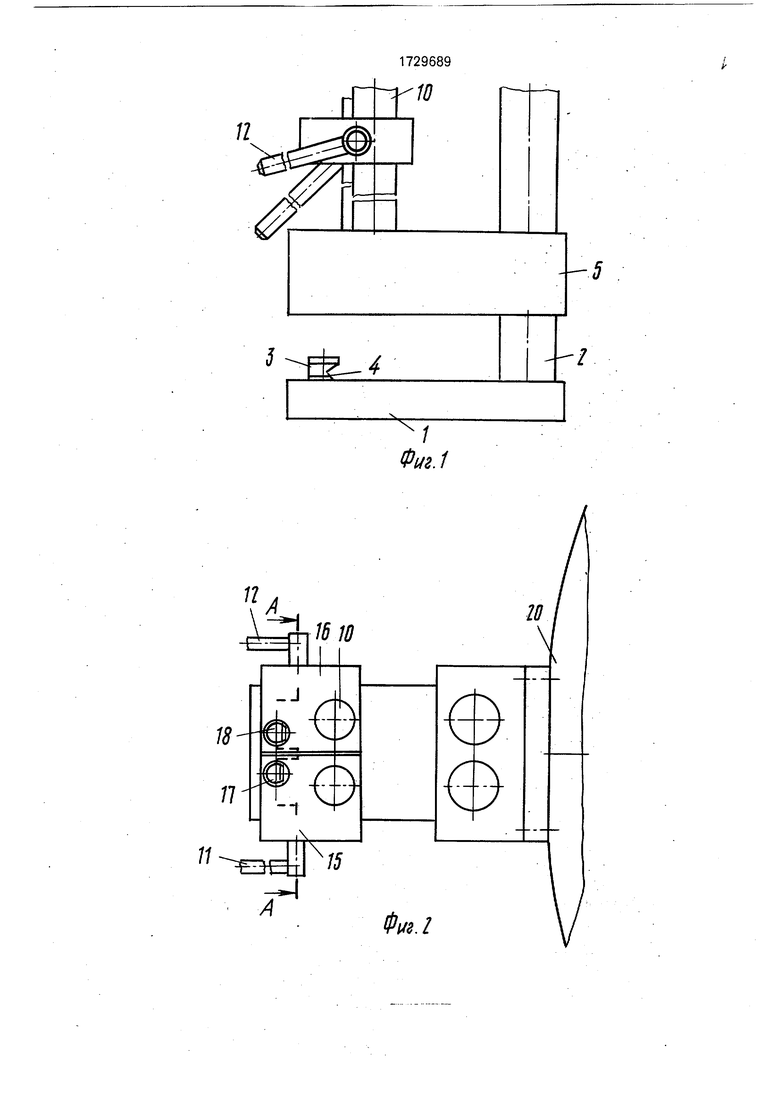

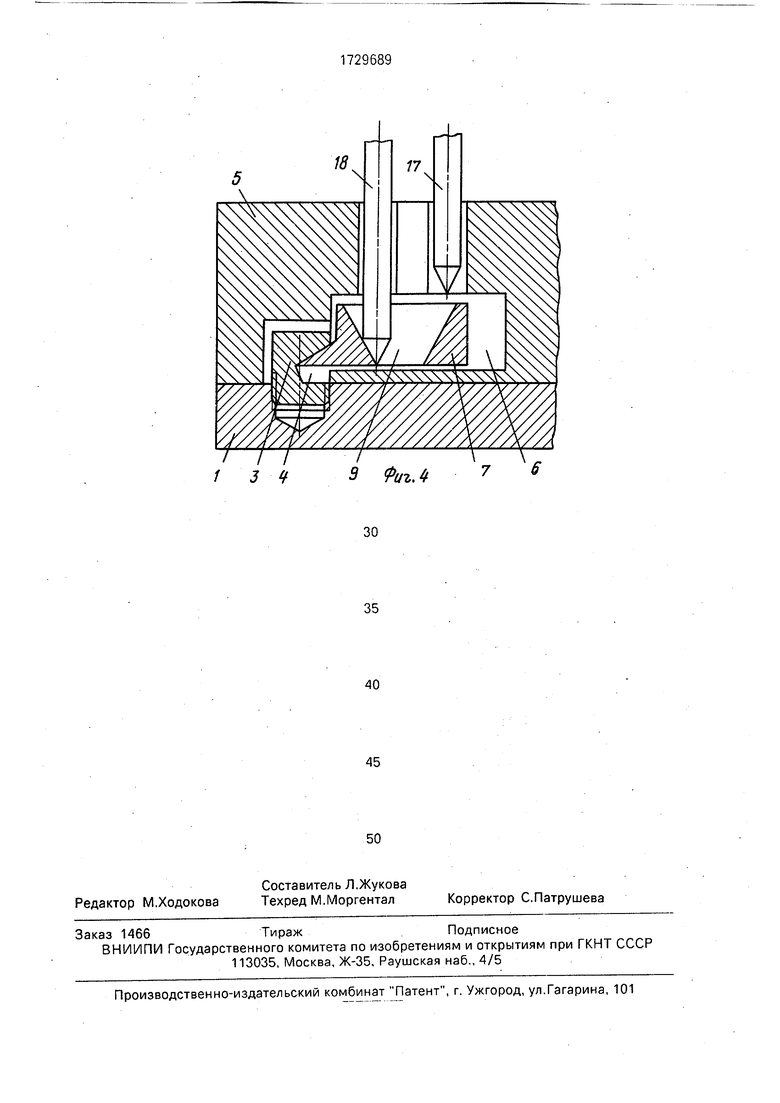

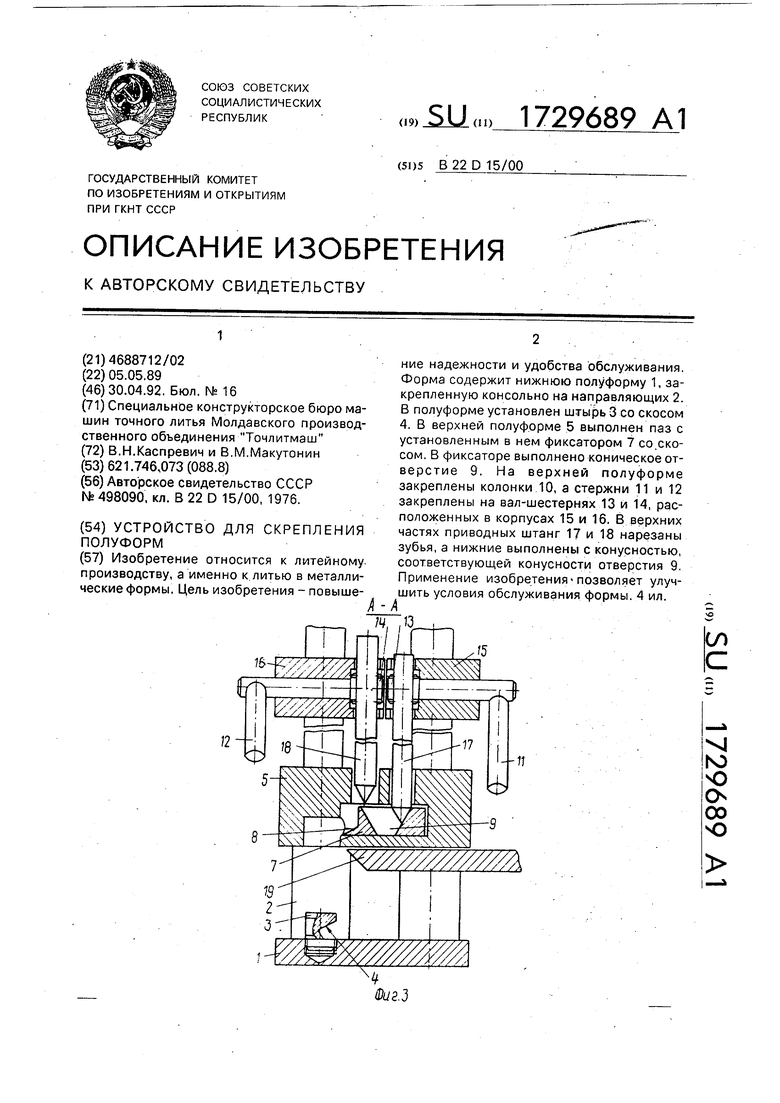

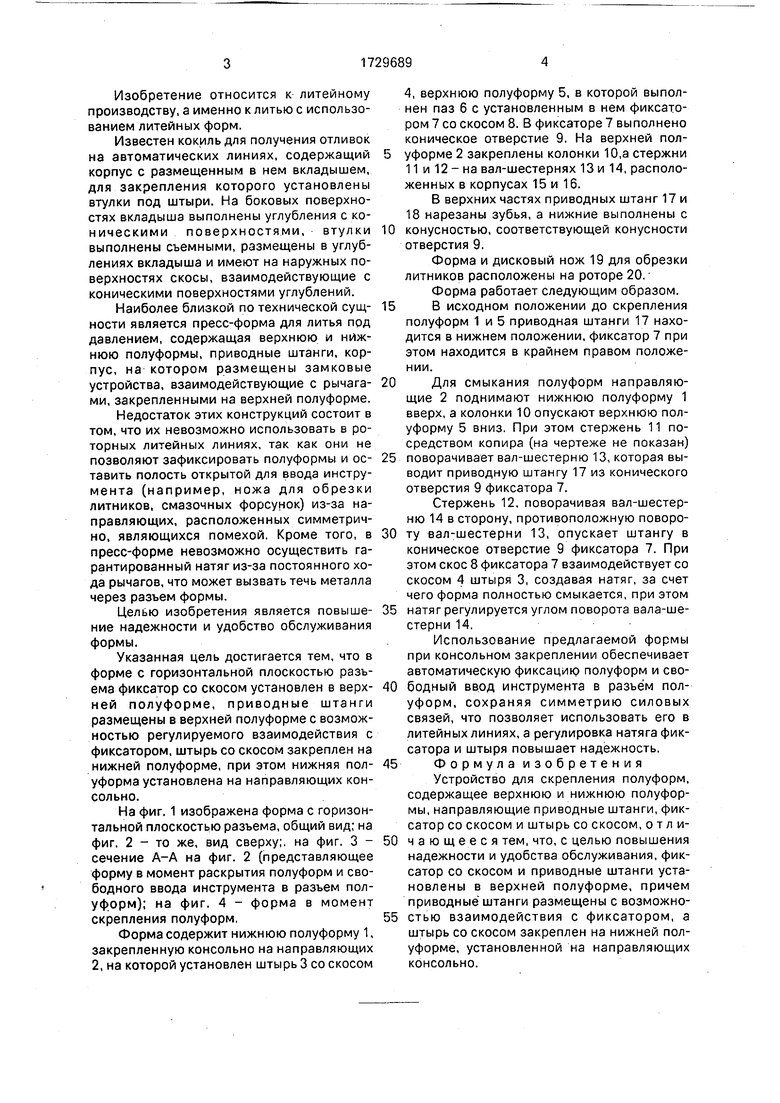

На фиг. 1 изображена форма с горизонтальной плоскостью разъема, общий вид; на фиг. 2 - то же, вид сверху;, на фиг. 3 - сечение А-А на фиг. 2 (представляющее форму в момент раскрытия полуформ и свободного ввода инструмента в разъем полуформ); на фиг. 4 - форма в момент скрепления полуформ.

Форма содержит нижнюю полуформу 1, закрепленную консольно на направляющих 2, на которой установлен штырь 3 со скосом

4, верхнюю полуформу 5, в которой выполнен паз 6 с установленным в нем фиксатором 7 со скосом 8. В фиксаторе 7 выполнено коническое отверстие 9. На верхней полуформе 2 закреплены колонки 10,а стержни 11 и 12 - на вал-шестернях 13 и 14, расположенных в корпусах 15 и 16.

В верхних частях приводных штанг 17 и 18 нарезаны зубья, а нижние выполнены с

конусностью, соответствующей конусности отверстия 9.

Форма и дисковый нож 19 для обрезки литников расположены на роторе 20. Форма работает следующим образом.

В исходном положении до скрепления полуформ 1 и 5 приводная штанги 17 находится в нижнем положении, фиксатор 7 при этом находится в крайнем правом положении.

Для смыкания полуформ направляющие 2 поднимают нижнюю полуформу 1 вверх, а колонки 10 опускают верхнюю полуформу 5 вниз. При этом стержень 11 посредством копира (на чертеже не показан)

поворачивает вал-шестерню 13, которая выводит приводную штангу 17 из конического отверстия 9 фиксатора 7.

Стержень 12. поворачивая вал-шестерню 14 в сторону, противоположную повороту вал-шестерни 13, опускает штангу в коническое отверстие 9 фиксатора 7. При этом скос 8 фиксатора 7 взаимодействует со скосом 4 штыря 3, создавая натяг, за счет чего форма полностью смыкается, при этом

натяг регулируется углом поворота вала-шестерни 14.

Использование предлагаемой формы при консольном закреплении обеспечивает автоматическую фиксацию полуформ и свободный ввод инструмента в разъём полуформ, сохраняя симметрию силовых связей, что позволяет использовать его в литейных линиях, а регулировка натяга фиксатора и штыря повышает надёжность.

Формула изобретения

Устройство для скрепления полуформ, содержащее верхнюю и нижнюю полуформы, направляющие приводные штанги, фиксатор со скосом и штырь со скосом, о т л ичающееся тем, что, с целью повышения надежности и удобства обслуживания, фиксатор со скосом и приводные штанги установлены в верхней полуформе, причем приводные штанги размещены с возможностью взаимодействия с фиксатором, а штырь со скосом закреплен на нижней полуформе, установленной на направляющих консольно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья под давлением | 1983 |

|

SU1079350A1 |

| Установка для заливки роторов электрических машин | 1986 |

|

SU1541716A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1996 |

|

RU2110360C1 |

| Установка для литья с противодавлением | 1976 |

|

SU607649A1 |

| Литьевая форма для изделий из полимерных материалов | 1989 |

|

SU1765023A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗОВЫХ ЛИТЕЙНЫХ ФОРМ БЕЗ МОДЕЛИ ОТЛИВКИ И СТАНОК ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ПОЛУФОРМЫ | 2011 |

|

RU2510729C2 |

| Устройство для извлечения отливок из постоянных литейных форм | 1986 |

|

SU1407669A1 |

| Пресс-форма для литья под давлением | 1976 |

|

SU659280A1 |

| Установка для прессования огнеупорных изделий, преимущественно воронок | 1990 |

|

SU1749038A1 |

| Пресс-форма для литья под давлением | 1987 |

|

SU1503990A1 |

Изобретение относится к литейному, производству, а именно к.литью в металлические формы. Цель изобретения - повышение надежности и удобства обслуживания. Форма содержит нижнюю полуформу 1, закрепленную консольно на направляющих 2. В полуформе установлен штырь 3 со скосом 4. В верхней полуформе 5 выполнен паз с установленным в нем фиксатором 7 со.скосом. В фиксаторе выполнено коническое отверстие 9. На верхней полуформе закреплены колонки 10, а стержни 11 и 12 закреплены на вал-шестернях 13 и 14, расположенных в корпусах 15 и 16. В верхних частях приводных штанг 17 и 18 нарезаны зубья, а нижние выполнены с конусностью, соответствующей конусности отверстия 9. Применение изобретения-позволяет улучшить условия обслуживания формы. 4 ил.

| Устройство для скрепления полукокилей | 1974 |

|

SU498090A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-04-30—Публикация

1989-05-05—Подача