Изобретение относится к машиностроению и может быть использовано в конструкциях станков для финишной обработки профильных поверхностей с равноосным контуром (ГК-профиль).

Известен способ настройки станка для обработки РК-профильных поверхностей, при котором заготовка вращается с постоянной угловой скоростью, формообразующая плоскость расположена перпендикулярно к горизонтальной плоскости и совершает одно- координатное гармоническое перемещение; согласованное с вращением заготовки поуглу поворота р, по закону К е cos (N р). Настройка станка на величину перемещения

формообразующей плоскости осуществляется с помощью относительного разворота двух эксцентриковых втулок одна относительно другой.

Недостатком известного способа настройки, реализованного в данной конструкции устройства, является то, что невозможно с достаточно большой точностью настроить устройство на рабочий настроечный размер 2е. Погрешность полученная в результате настройки малой оси эллипса один к одному передается на профиль обрабатываемой заготовки в поперечном сечении. Поднастрой- ка процесса на рабочий настроечный размер 2е осуществляется при полной оста чч

SQ

ел

СП

N

новке движения формообразования, что снижает производительность обработки РК-профиЛиНых поверхностей.

Известен способ настройки станка для обработки РК-профильных поверхностей (прототип), при котором определяют величину эксцентриситета РК-профильиой поверхности на станке,которую обеспечивает механизм-построитель, сравнивают ее с теоретическим значением эксцентриситета и в зависимости от разницы эксцентриситетов определяют положение плоскости формообразования, в которой располагают линию контакта заготовки и инструмента в момент обработки, сообщая ей гармоническое перемещение, согласованное с углом поворота заготовки, перпендикулярной оси заготовки.

Недостатком известного способа настройки является то, что он не позволяет настроить рабочий настроечный размер 2е с высокой точностью, т.к. при поднастройке требует поворота опорной плоскости на угол а относительно вертикальной плоскости. Поднастройка процесса на рабочий настроечный размер осуществляется при полностью остановленном станке, что значительно снижает производительность обработки РК-профильных поверхностей.

Целью изобретения является повышение точности и производительности обработки РК-профильных поверхностей за счет тонкой настройки малой оси эллипса формообразования.

В соответствии с предложенным изобретением указанная цель достигается тем, что плоскость формообразования располагают под углом а к вертикальной плоскости, касательной к поверхности заготовки, который определяется по формуле

arc-sin

(1)

где Ае- разница между теоретическим значением эксцентриситета и значением эксцентриситета на станке;

е - теоретическое значение эксцентриситета, при этом угол поворота заготовки, с кбторым согласовывают гармоническое перемещение, увеличивают на величину А , которое определяют по зависимости

Ар ± N а,(2)

где N - количество граней обрабатываемой детали.

Сопоставительный анализ с прототипом показывает, что заявляемый способ отличается тем, что настройку осуществляют с помощью разворота формообразующей плоскости относительно вертикальной плоскости на угол а, при этом изменяют сдвиг фаз на величину

L(p . в зависимости от разницы теоретического

значения эксцентриситета и значением эксцентриситета на станке.

Таким образом, заявляемый способ настройки станка для обработки РК-профильных поверхностей соответствует критерию

изобретения новизна.

Сравнение заявленного решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило оыявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию существенные отличил.

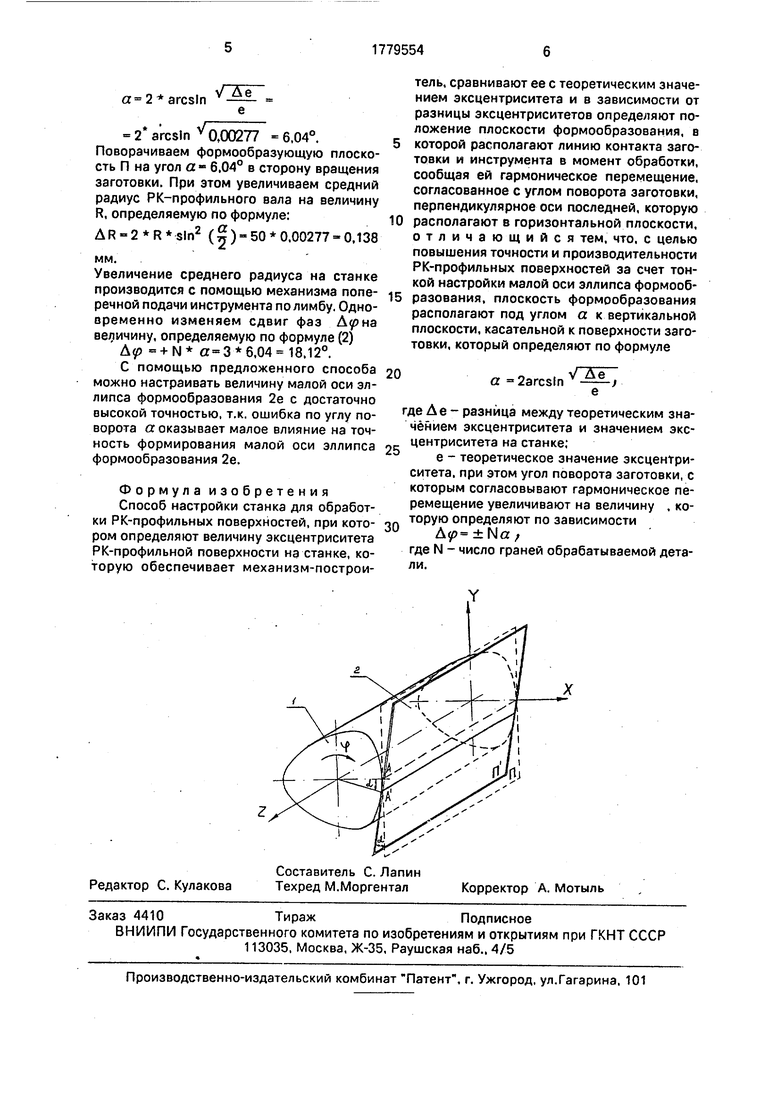

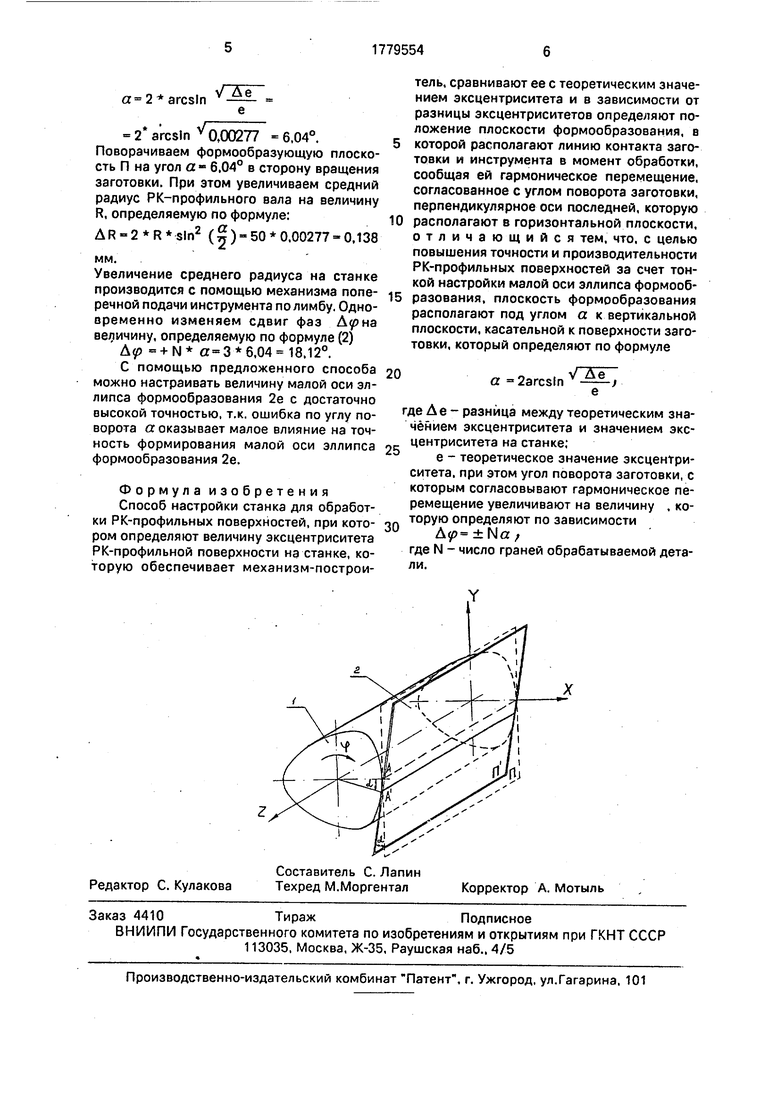

На чертеже изображена схема формообразования РК-профильной поверхности.

Заготовка 1 совершает вращательное движение, где р- угол поворота заготовки в любой момент времени. Формообразующая плоскость 2 (П) совершает согласованное перемещение по закону

X е Cos (N р.

Установив формообразующую плоско-. сть П под углом а к вертикальной плоскости П, параметры РК-профильного вала R, е и (р изменят свои значения в меньшую сторону по сравнению с первоначально настроенными величинами. Величины изменения се и Ас/9 определяются по формулам (1), (2) соответственно. Причем при наклоне плоскости П в сторону вращения заготовки

сдвиг фаз А увеличивают + на величину, рапную N а, а при наклоне плоскости П в противоположную сторону вращения заготовки сдвиг фаз Д уменьшают - на ту же величину. Вследствие поворота формообразующей плоскости П на угол «изменится также и настроенная величина среднего радиуса обрабатываемой РК-профильной поверхности на величину, определяемую согласно формулы

A R (|).

Пример, Конкретное выполнение способа тонкой настройки малой оси эллипса формообразования РК-профильных ва- лов. Первоначально настроенные размеры PK-3-50h7/3,6h7 профильного вала составляют:

R 50,03 мм 2е 3,612мм ,

Например в процессе работы величина двойного эксцентриситета 2е увеличилась до размера 3,632 мм. Тогда 2е 3.632-3,612 0,02 мм. Находим по формуле (1) угол «при котором 2е примет значение 2е.

ct 2 arcsln

2 a rcsln MX00277 6,04°.

Поворачиваем формообразующую плоскость П на угол а - 6.04° в сторону вращения заготовки. При этом увеличиваем средний радиус РК-профильного вала на величину R, определяемую по формуле:

AR (2) -50 0.00277 0,138

мм.

Увеличение среднего радиуса на станке производится с помощью механизма попе- речной подачи инструмента по лимбу. Одновременно изменяем сдвиг фаз А у на величину, определяемую по формуле (2) Ар + N ct ,04 18.12°.

С помощью предложенного способа можно настраивать величину малой оси эллипса формообразования 2е с достаточно высокой точностью, т.к. ошибка по углу поворота «оказывает малое влияние на точность формирования малой оси эллипса формообразования 2е.

Формула изобретения Способ настройки станка для обработки РК-профильных поверхностей, при кото- ром определяют величину эксцентриситета РК-профильной поверхности на станке, которую обеспечивает механизм-построитель, сравнивают ее с теоретическим значением эксцентриситета и в зависимости от разницы эксцентриситетов определяют положение плоскости формообразования, в которой располагают линию контакта заготовки и инструмента в момент обработки, сообщая ей гармоническое перемещение, согласованное с углом поворота заготовки, перпендикулярное оси последней, которую располагают в горизонтальной плоскости, отличающийся тем, что, с целью повышения точности и производительности РК-профильных поверхностей за счет тонкой настройки малой оси эллипса формообразования, плоскость формообразования располагают под углом а к вертикальной плоскости, касательной к поверхности заготовки, который определяют по формуле

a 2arcsln

е Д е - разница между теоретическим значением эксцентриситета и значением эксцентриситета на станке;

е - теоретическое значение эксцентриситета, при этом угол поворота заготовки, с которым согласовывают гармоническое перемещение увеличивают на величину , которую определяют по зависимости

где N - число граней обрабатываемой детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ настройки станка для обработки РК-профильных поверхностей | 1990 |

|

SU1779553A1 |

| Способ обработки валов с профилем, типа равноосный контур | 1987 |

|

SU1599158A1 |

| Устройство для шлифования профильных валов с равноосным контуром | 1983 |

|

SU1140937A1 |

| Устройство для бескопирной обработки профильных валов с равноосным контуром | 1978 |

|

SU743793A1 |

| Устройство для обработки профильных валов с равноосным контуром | 1981 |

|

SU998102A1 |

| Устройство для обработки валов с профилем "равноосный контур | 1979 |

|

SU891255A1 |

| Устройство для обработки профильных валов и втулок с равноосным контуром | 1980 |

|

SU931400A1 |

| Устройство для шлифования профильных валов с равноосным контуром | 1982 |

|

SU1060432A1 |

| Способ обработки профильных валов с равноосным контуром | 1986 |

|

SU1404288A1 |

| Способ обработки профильных поверхностей | 1989 |

|

SU1761445A1 |

Использование: в машиностроении, конструкция станков для финишной обработки профильных поверхностей с равноосным контуром. Сущность изобретения: ось заготовки размещают в горизонтальной плоскости, а плоскость формообразования, в которой располагают линию контакта заготовки и инструмента в момент обработки, с сообщением ей гармонического перемещения, согласованного с углом поворота заготовки, перпендикулярного оси последней, разворачивают на угол относительно вертикальной плоскости, касательной к поверхности заготовки. Угол определяют по зависимости, в которую входят величина теоретического значения эксцентриситета и разница между теоретическим значением эксцентриситета и значением эксцентриситета на станке. Угол поворота заготовки увеличивают на величину, пропорциональную углу поворота плоскости и числу граней обрабатываемой детали. 1 ил. fe

fo

| Технология, оборудование, организация и экономика машиностроительного производства | |||

| Отечественный опыт | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - Экспресс-информация, 1986, вып | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для шлифования профильных валов с равноосным контуром | 1983 |

|

SU1140937A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-12-07—Публикация

1990-12-12—Подача