О5 05 СЛ

О5 СХ)

Изобретение относится к области получения синтетических восков, в частности полиэтиленового воска, имеющего молекулярную массу от 600 до 4500.

Известен способ получения полиэтиленового воска прямой полимеризацией этилена при высоких давления и температурах в присутствии радиальных 1-.нициаторов и регуляторов цепи 1 .

Известен также способ получения полиэтиленовых восков прямой полимеризацией этилена при низком давлении в присутствии катализаторов Циглера и регулятора молекулярной массы ,

Однако указанные способы получения восков прямой полимеризацией этилена требуют специальных режимов (например снижения температуры, давления и т.д.) , вызывающих снижение производительности агрегатов в ,5 раза, что приводит к соответствующему увеличению стоимости восков по сравнению с полиэтиленом. Кроме того, введение агентов передачи цепи требует известного дооборудования имеющихся производств полиэтилена.

В последнее время для получения восков все большее распространение получает легкоосуществимый метод термической деструкции высокомолекулярного полиэтилена с молекулярной массой от 10000 до 200000,позволяющий Использовать в качестве сырья кондиционные, некондиционные и вторичные марки полиэтилёнов. В соответствии с указанным методом расплав высокомолекулярного полиэтилена продавливают через металлическую трубу небольшого сечения, разогретую.до ЗБО-бОО С. Разогрев трубы осуществляют с помощью электрообогрева или дымовыми (топочными.) газами.

Наиболее близким по технической сущности и получаемому эффекту является непрерывный способ получения воска с молекулярной массой от 600 до 4500 из ьысокОмолекулярного полиэтилена sj , по которому расплав высокомолекулярного полиэтилена продавливают через трубу, нагретую с помощью топочных газов ,или электрообогрева до 350-500 С, при этом осуществляют деструкцию полиэтилена в зонах гомогенного и гетерогенного состояния реакционной среды.

В зависимости от температуры и требуемой молекулярной массы воска, процесс термодеструкции длится от 10 до 120 мин. Полученный продукт охлаждается в течение 3-5 мин до и выгружается для дальнейшей -обработки и использования.

Недостатками известного способа получения полиэтиленово.го воска являются сравнительно большая длительность процесса деструкции, приводящая к низкой производительности 5 оборудования и к ухудшению качественных характеристик воска. Например, воск с молекулярной массой 3000, получаемый по известному способу, имеет серый оттенок и, как

0 было установлено, характеризуется температурой каплепадения не выше 11С°С, твердостью по пенетрации не более мм.

Целью изобретения является

5 сокращение длительности процесса при. одновременном улучшении физикомеханических свойств воска (температуры каплепадения и твердости по пенетрации) и его цвета.

QЭто достигается тем, что при непрерывном способе получения полиэтиленового воска с молекулярной массой от 600 до 4500, включающем продавливание расплава полиэтилена

5 через разогретую трубу, обогрев трубы ведут дифференцированно по зонам, поддерживая в зоне гомогенного состояния реакционной среды тепловую нагрузку 0,055 д 0,1 КВТ-ч/кг воска, а в зоне гетерогенного состояния - 0,1 0,2 КВТ-ч/кг воска.

Согласно результатам имеющихся исследований разогрев полиэтилена

при температурах выше 350 С сопровождается выде.лением летучих продуктов, количество которых определяется условиями деструкции (температурой , временем выдержки при этой температуре), а также молекулярной массой исходного полиэтилена. Объем же, занимаемый газообразными продуктами, зависит от температуры, давления и растворимости газов в полиэтилене. Варьирование давления

выхода реакционной смеси из трубы и гидродинамического режима процесса представляет возможность регулировать растворимость летучих продуктов в полиэтилене и, следовательно,

фазовое состояние реакционной среды. I

Проведенными опытами по изучению фазового равновесия было установлено, что при поддержании давления на выходе из реакционной трубы 2-6 ат процесс деструкции полиэтилена протекает в двух зонах: зоне гомогенной деструкции полиэтилена, когда летучие продукты деструкции полностью растворены в полиэтилене, и в зоне гетерогенной деструкции с образованием двухфазной системы - насыщенных растворов летучих продуктов в низкомолекуляр ОМ полиэтилене и низкомолекулярного

полиэтилена в летучих продуктах. При этом, в зависимости от давления на выходе из трубы и гидродинамического режима процесса, граница раздела на гомогенную и гетерогенную зоны деструкции соответствует температуре 375-385°С и давлению 4-10 ат.

Благодаря подводу к зонам гомогенной и гетерогенной деструкции полиэтилена различного количества тепла 0,055-0,1 квт ч/кг воска для гомогенной зоны и О ,1-0 ,2 KBt ч/кг вока для гетерогенной зоны, оказалось возможным сократить время деструкции до 3,5-10 мин вместо 10-120 мин по прототипу, а сокращение времени пребывания полиэтилена в зоне действия высоких температур привело к улучшению цвета, температуры кадлепадения и твердости воска.

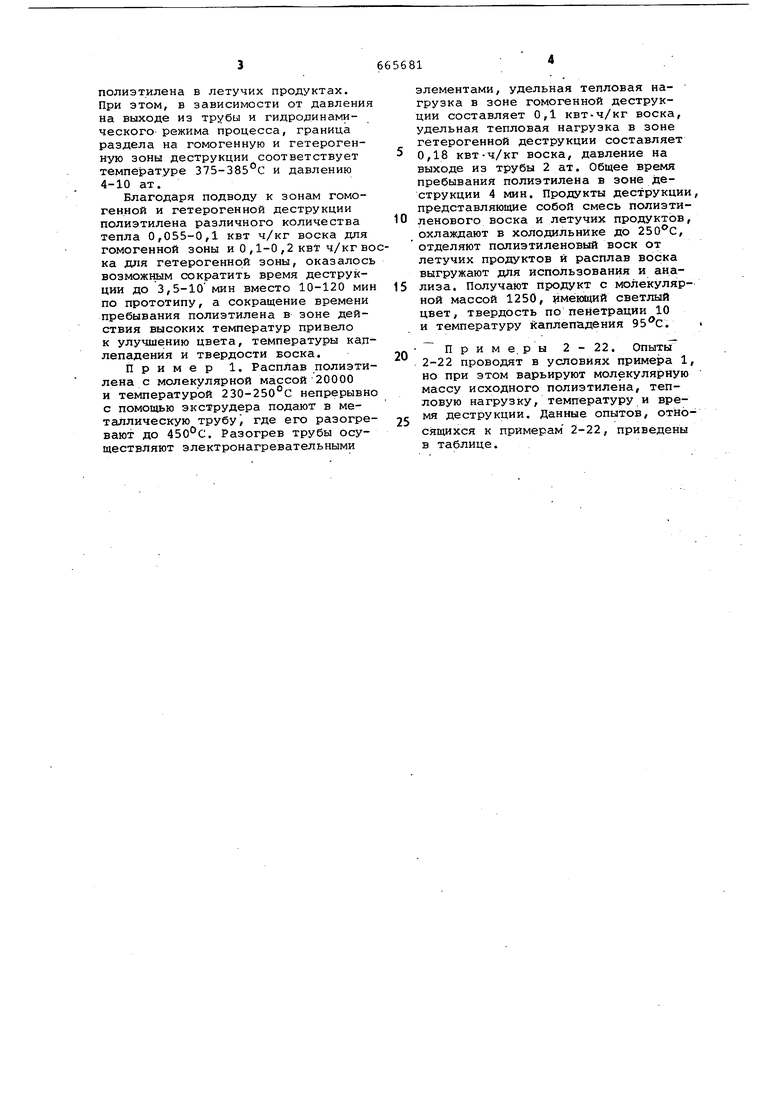

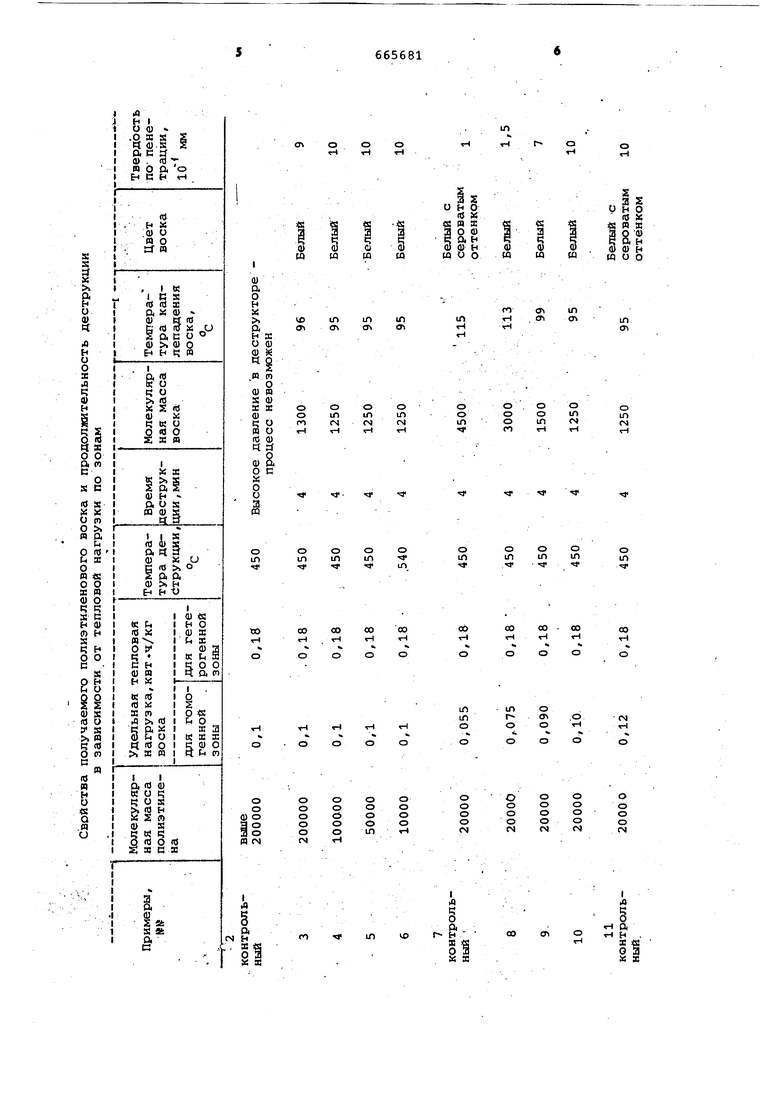

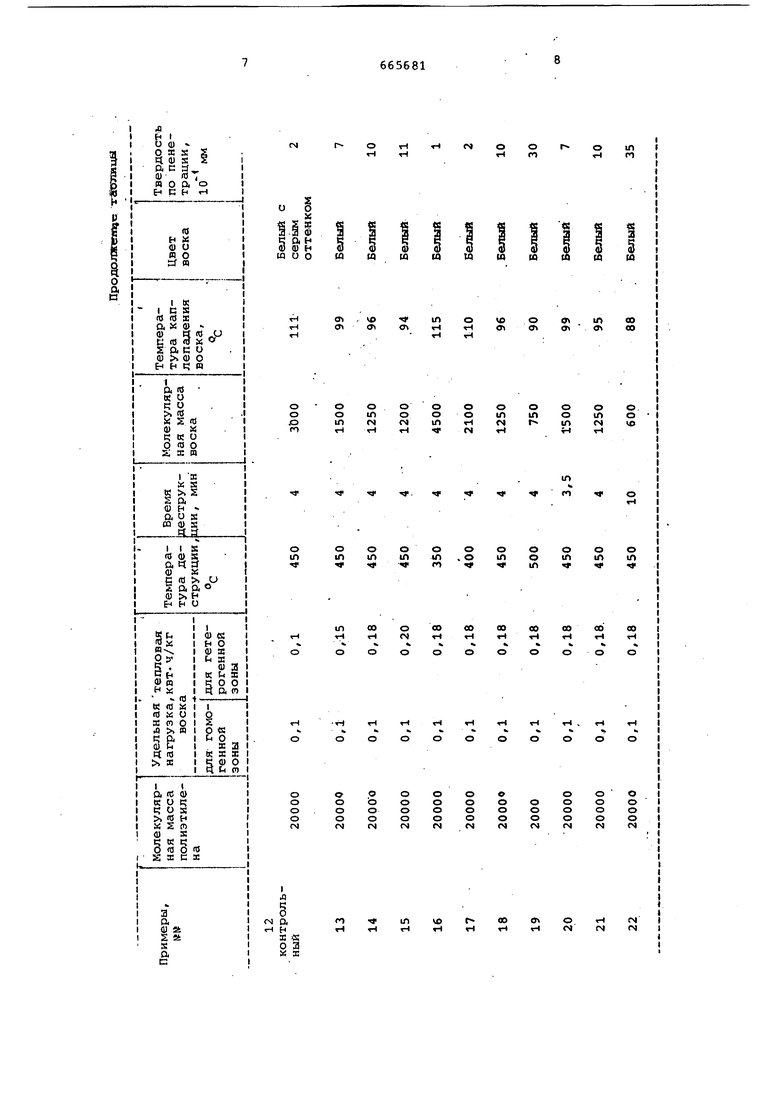

Пример 1, Расплав полиэтилена с молекулярной массой20000 и температурой 230-250°G непрерывно с помощью экструдера подают в металлическую трубу) где его раэогревают до 450- С. Разогрев трубы осуществляют электронагревательными

элементами, удельная тепловая нагрузка в зоне гомогенной деструкции составляет 0,1 квт-ч/кг воска, удельная тепловая нагрузка в зоне гетерогенной деструкции составляет 0,18 квт-ч/кг воска, давление на выходе из трубы 2 at. Общее время пребывания полиэтилена в зоне деструкции 4 мин. Продукты деструкции представляющие собой смесь полиэтиленового воска и летучих продуктов охлаждают в холодильнике до , отделяют полиэтиленовый воск от летучих продуктов и расплав воска выгружают для использования и анализа. Получают продукт с молекулярной массой 1250, имекяций светлый цвет, твердость по пенетрации 10 и температуру йаплепадения .

Приме.ры 2-22. Опыты . 2-22 проводят в условиях примера 1 но при этом варьируют молекулярную массу исходного полиэтилена, тепловую нагрузку, температуру и время деструкции. Данные опытов, относящихся к примерам 2-22, приведены в таблице.

о

T-l

о v

H

с:

a

(U Ш

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиэтилена | 1980 |

|

SU931721A1 |

| Способ получения дисперсных полиолефиновых восков | 1981 |

|

SU979394A1 |

| Способ получения(со)полимеров этилена | 1981 |

|

SU979371A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ ПОЛИОЛЕФИНОВ | 1997 |

|

RU2135521C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2000 |

|

RU2177007C1 |

| Смазка для холодного волочения металлов | 1983 |

|

SU1117310A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ ЭТИЛЕНА И СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ | 1999 |

|

RU2152406C1 |

| ВСПЕНЕННЫЕ ПРОКЛАДКИ, ПОЛУЧАЕМЫЕ ИЗ ГОМОГЕННЫХ ОЛЕФИНОВЫХ ПОЛИМЕРОВ | 1997 |

|

RU2179563C2 |

| Способ получения модифицированного оксиленного полиэтиленового воска | 1978 |

|

SU715585A1 |

| Полимерная композиция | 1977 |

|

SU654645A1 |

СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНОВОГО ВОСКА с молекулярной массой от 600 до 4500 путем продавливания полиэтилена через обогреваемую трубу, в которой осуществляют деструкцию полиэтилена г зонах гомогенного и гетерогенного ее стояния реакционной среды, о.т л и ч а ю щ и и с я тем, что, с целью сокращения длительности процесса и улучшения физйкб-мёхани- ческих свойств и цвета получаемого воска,' обогрев трубы ведут дифференцированно по зонам, поддерживая в зоне гомогенного состояния реакционной среды тепловую нагрузку 0,05^0,1 КВТ ч/кг воска, а в зоне гетерогенного состояния -0,1* 0,2 КВТ-ч/кг воска.i

in

V CTl

Tl

о о in in

N(S

о о

о in

ш in

оо

tH

о о с5 о о

о о о о о гм

го

n

in r

Tl

тН

CTi

in

тН

CTl

о in сч

о

о о о

о in

о ш

fM

го

г-1

о in

о о

о in ш in

ч

Ч

оо

00

00

оо

тН

тЧ

о

о

inо

о

01

тН

оо

тН

о

оо

о о о о

о о о о

оо

о о о о

о о о о

оQ

оо

оо

(NС

CN

N

I

А

§

а

00

ел н

§1

X

о о in

о о о

n

ч

о ю

т

ш

г-1

ч

о

о о о о

(N

а

го

Н

х х о я

« а:

N

о м

m n

00 CO

lO

Ю

o

ft

ri

04

9l

о

о еэ

о

О Ю « t-

О 1Г|

о о in я

о ш см

о о и

о

о

1Л

(N

t

гН

N

Ч

о

ч

о

о

о о

о

о

о ш

о ш

о ш in

«п го . о

ш

in

00

со

00

00

со

00

г-1

r-t

г

ъ

о

о

00

(М N

г

в

о s

гм

гН

Как видно из примеров 2-6 измерение молекулярной массы исходногс полиэтилена от 10000 до 20000 практически не влияет на свойства получаемого полиэтиленового воска, однако использование в качестве CfcjpbH полиэтилена с молекулярной массой выше 20000 приводит к чрезмерно высокому гидравлическому сопротивлению в деструкторе.

Примеры 7-11 демонстрируют изменение свойств полиэтиленового воска в зависимости от тепловой нагрузки в зоне гомогенной деструкции. Тепловая нагрузка О , 055 квт.ч/к воска и ниже приводит к ухудшению цвета воска и к увеличению его вязкости, что, в свою очередь, приводит к значительным перепадам давления по длине трубы. Увеличение тепловой нагрузки до значений 0,12 КВТ.ч/кг воска-и выше также приводит к ухудшению цвета продукта обугливания полиэтилена на стенках труб.

Примеры 12-15 показывают изменение свойств воска в за-висимости от величины тепловой нагрузки в зоне гетерогенной деструкции. Снижение тепловой нагрузки до величины 0,1 КВТ-ч/кг воска и ниже приводит к уху;Дшению цвета продукта (до серого), к уменьшению твердости продукта (например, для полиэтиленового воска с молекулярноймассой 3000до 2 единиц и более вместо 1,5 по примеру 8); уменьшение температуры каплепадения до и ниже вместо 113°С (см. примеры 12 и 8).

Примеры 16-19 показывают изменение свойств в зависимости от температуры деструкции. При температурах ниже образуется воск с высокой вязкостью расплава, что приводит к значительным перепадам давления в обогреваемой трубе; ведение процесса при температурах выше 500°С приводит к ухудшению цвета продукта.

Примеры 20-22 показывают изменение свойств воска в зависимости от длительности термодеструкций, обусловленной, в свою очередь, применением определенных тепловых нагрузок по зонам. Как видно Из этих примеров, получение низковязких и, следовательно, наиболее энергоемких марок полиэтиленового воска с молекулярной массой до 600 осуществляется по предлагаемому способу, за время, не превышающее 10 ми

Экономический эффект от применения 1 т воска в народном хозяйстве составляет в среднем 2000 руб.

Авторы

Даты

1983-11-30—Публикация

1977-06-24—Подача