Изобретение касается способа обработки магнием, предназначенного для получения обработанного расплава с содержанием неметаллических включений менее 100 г/т, а также устройство для проведения этого способа.

При обработке расплава чугуна магнием с целью воздействия на строение графита таким образом, чтобы образовывался шаровидный графит, образуются большие количества неметаллических соединений, например, окислов, сульфидов и тому подобных. Причина этого эффекта заключается в высоком сродстве магния к кислороду и сере.

Большая часть неметаллических реакционных продуктов выделяется уже при обработке расплава чугуна или в период времени между окончанием обработки и разливки вследствие разницы в удельном весе частиц шлака (примерно 3000 кг/м3) и расплава (примерно 7000 кг/м3). Однако известно, что часть реакционных продуктов, а именно частицы, которые меньше 12,5 мкм также и по прошествии обычных, имеющихся в распоряжении промежутков времени, остаются в расплаве во взвешенном состоянии.

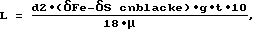

Скорость флотации может вычисляться с относительно достаточной точностью по уравнению Стокса.

где L - высота флотации в мм;

d - размер частиц в мкм;

δFe - удельный вес чугуна в кг/м3 (7000);

δS cnblacke - удельный вес шлаков в кг/м3 (3000);

t - продолжительность флотации в секундах;

μ = динамическая вязкость (0,007).

Практические измерения показали, что при традиционных методах обработки количества взвешенных частиц составляет от 200 до 600 г/т обработанного чугуна, которые затем попадают с потоком чугуна в литьевую форму. Исследования показали также, что эти включения, остающиеся в отлитой детали, могут значительно снижать динамические свойства отлитой детали.

Чтобы обеспечить процесс флотации реакционных продуктов, расплав должен был бы длительное время отстаиваться в ковше. Следствием этого, однако, были бы значительные, и, как правило, непозволительные температурные потери (6 - 15oC/мин).

Использование известного из технологий производства стали способа промывки расплава инертным газом (N, Ar и другими) вызывает более интенсивное окисление магния, приводящее к образованию дополнительных новых включений, вследствие чего желаемая цель этим способом не достигается.

Известен способ обработки расплава магнием, включающий введение магния в расплав металла, находящегося в реакционном сосуде, на определенную глубину, вывод реакционных продуктов в шлак в процессе испарения магния (DD, N 242637 C 21 G 1/08, C 22 C 33/10, 04/02/87).

Задача настоящего изобретения заключается в том, чтобы предложить способ и устройство, при помощи которых можно было бы управлять процессом обработки таким образом, чтобы снизить до минимума содержание неметаллических включений в обрабатываемом расплаве.

Указанный технический результат достигается за счет того, что для получения обработанного расплава с содержанием неметаллических включений менее 100 г/т магний вводят на глубину не менее 200 мм от поверхности расплава и регулируют испарение магния с получением энергии смешения не менее 1000 Вт/м3, причем над поверхностью расплава в реакционном сосуде создают неокислительную атмосферу.

За счет того, что обрабатывающее средство (реакционный магний) непосредственно вводится в расплав и полностью окружается им, в течение всего времени процесса между обрабатывающим средством происходит реакция по всему объему расплава и сокращается длительность флотации реакционного продукта. Существенное преимущество заключается в том, что вследствие этого отпадает необходимость выдержки расплава в течение длительного периода времени для выплавления продуктов реакции в шлак, находящийся на поверхности расплава, следствием которого может являться нежелательная потеря температуры расплава.

Введение магния в расплав железа является технологически более надежными и экономичным для получения железоуглеродистого литейного материала с шаровидным графитом. При этом магний действует известным самим по себе образом, впрочем как и другие элементы щелочноземельной группы и группы редких металлов, выделяя графит во время затвердевания и/или заключительной термообработки в шаровидной форме и приводит тем самым к значительному повышению механических свойств отливки.

Согласно предложенному изобретению продукты реакции в расплаве после обработки должны уменьшаться до минимума. Это осуществляется путем установки температуры обработки, в частности, за счет мероприятий, при которых магний вводится в расплав ниже уровня расплава, по меньшей мере, на 200 мм. Реакция управляется таким образом, чтобы она происходила во всех направлениях и поэтому обеспечивалось оптимальное перемешивание в расплаве, что улучшает эффект промывки. Неметаллические загрязнения промываются на поверхности, причем пузырьки паров магния служат носителем, действующим как интенсивное перемешивающее средство. Это приводит к повышенному качеству получаемого продукта.

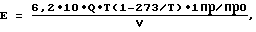

За счет контролируемой промывки расплава в восстановительной атмосфере, находящейся над поверхностью расплава чугуна, уже во время обработки магнием образующиеся при этом процессе реакционные продукты коагулируются и выводятся поднимающимися пузырьками пара магния в виде шлаков на поверхность расплава. На процесс коагуляции реакционных продуктов влияют образующиеся количества пара и энергия смешения. Опыты показывают, что интенсивность процесса коагуляции значительно увеличивается за счет столкновения неметаллических частиц во время их образования, т.е. в месте протекания реакции. Энергия смешения может определяться по следующему уравнению:

где E - энергия смешения в Вт/м3;

Q - количество газа в Нл/мин;

T - температура в oК;

p0 - давление на поверхности расплава в атм;

p = p0 + ферростатическое давление в атм;

V - объем расплава в м3.

Практические опыты показали, что количества неметаллических включений в расплаве могут быть снижены до значений менее 100 г/т, эти энергии смешения больше 1000 Вт/м3, если пары магния образуются на глубине не менее 200 мм от поверхности расплава и если атмосфера над расплавом пересыщена паром магния.

Это поясняется ниже при помощи примеров.

Пример 1.

Из расплава чугуна со следующим составом легирующих добавок:

C = 3,72%

Si = 2,3%

Mn = 0,27%

S = 0,08%

P = 0,05%

после обработке чистым магнием в закрытом реакционном сосуде, имеющем отверстие площадью 30 см2, и четыре реакционных отверстия, связывающие реакционную камеру с расплавом и имеющие общую площадь поперечного сечения 1250 мм2, по прошествии времени реакции в 60 с была взята проба. Анализ показал содержание кислорода в количестве 3 млн-1 и серы в количестве 50 млн-1. Было вычислено количество неметаллических включений, равное 20 г/т.

Количественный металлографический анализ показал наличие неметаллических включений в количестве 23 г/т.

Пример 2.

Из расплава, имеющего 3,65% C, 2,12% Si, 0,25% Mn, 0,02% S, 0,05% P после обработки чистым магнием в соответствующей емкости с четырьмя реакционными отверстиями, связывающими реакционную камеру с расплавом, имеющим общую площадь поперечного сечения 1250 мм2, после времени реакции, равном 60 секундам, была взята проба.

Затраченная энергия (E после расчета по формуле) составила 3200 Вт/м3.

Как и в примерах, содержащихся в первоначальном описании, количество неметаллических включений составило 18 - 20 г/т.

Параллельно проведенная обработки с предварительным легированием Fe, Si, Mg (5,5% Mg) с введением предварительно легированных элементов в количестве 1,8 мас. %, при энергии менее чем 400 Вт/м3 установлено количество неметаллических включений, равное от 425 или 515 г/т.

Пример 3.

Исследование осуществлялось в 15 литейных мастерских, работающих с различными печами; дало следующие результаты.

В 9-ти литейных мастерских применяли способ с управляемым количеством энергии, равном 2000 - 3500 Вт/м3 и в 6-ти литейных мастерских применяли обычный способ с предварительным легированием Fe Si Mg (содержащем Mg от 3 до 30%).

Полученное железо содержалось в разливочной печи и непосредственно заливалось в форму. Один раз в неделю из печи сливали собранный шлак, взвешивали и делили на тоннаж получаемого железа:

обычный способ - вес/шлак/на тонну железа = 850 г

контролируемая энергия - вес/шлак/на тонну железа = 80 г

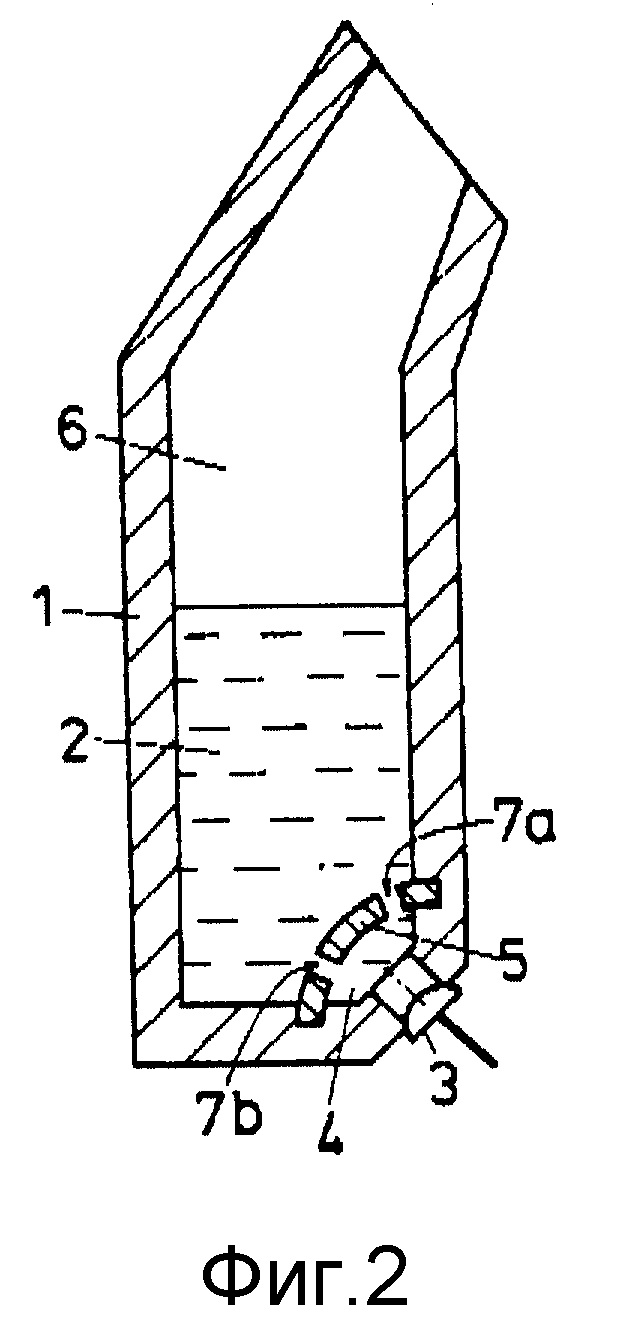

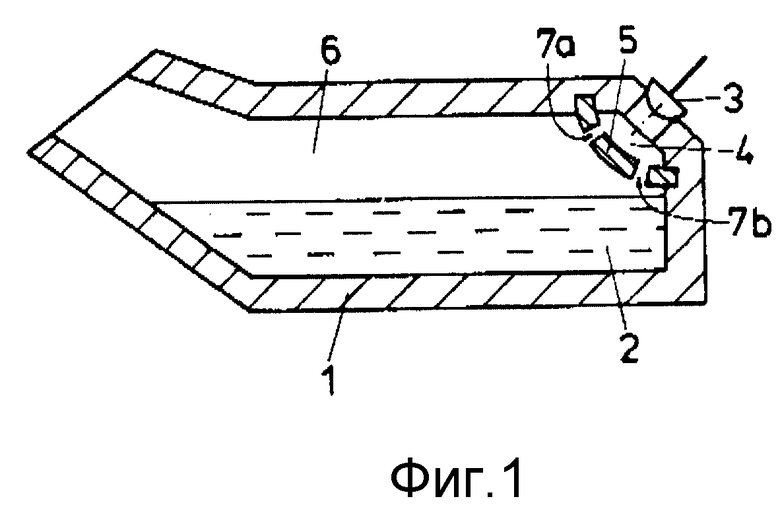

На прилагаемых чертежах представлено устройство для обработки расплава магнием. На фиг. 1 и 2 показан конвертор 1 с расплавом 2 чугуна. Конвертор, являющийся в данном примере реакционным сосудом, имеет реакционную камеру 4, отделенную от расплава стенкой 5 с отверстиями 7a и 7b, через которые может осуществляться связь между реакционной камерой и расплавом. В верхней части конвертера имеется отверстие, которое соединяет его полость с окружающей атмосферой, обеспечивая при этом над поверхностью расплава избыточное давление пара магния.

Изобретение относится к области металлургии. По способу обработки расплава магнием для получения обработанного расплава, содержащего неметаллические включения в количестве менее 100 г/т, магний вводят на глубину от поверхности расплава не менее 200 мм. Регулируют испарение магния с получением энергии смещения не менее 1000 Вт/м3. Над поверхностью расплава в реакционном сосуде создают неокислительную атмосферу. Магний могут вводить в виде чистого кускового, гранулированного магния или в смеси с реакционно-нейтральным веществом, например железными опилками, при содержании Mg в смеси не менее 40%. 6 з.п. ф-лы, 2 ил.

| DD, 242637, A, 04.02.87 | |||

| Устройство для обработки жидкого металла реагентами | 1959 |

|

SU133478A1 |

| Способ получения чугуна со сфероидальной формой графита | 1952 |

|

SU95348A1 |

| Способ модифицирования сплавов | 1973 |

|

SU471388A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1987 |

|

SU1475929A1 |

| Устройство для обработки чугуна магнием | 1986 |

|

SU1379313A1 |

| Порошковая смесь для обработки жидкого чугуна | 1982 |

|

SU1081212A1 |

| DE 3603277, A, 06.11.86 | |||

| БЕСПЛАТФОРМЕННЫЙ ИНЕРЦИАЛЬНЫЙ ИЗМЕРИТЕЛЬНЫЙ БЛОК | 2000 |

|

RU2162203C1 |

| US 3788624, A, 29.01.74 | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| EP, 0041680, A1, 16.12.81 | |||

| EP, 0058999, A1, 01.09.82 | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

Авторы

Даты

1999-03-10—Публикация

1990-11-27—Подача