Изобретение относится к области машиностроения и предназначено для ремонта и восстановления сопрягаемых поверхностей распылителей дизельных двигателей.

Известно устройство [1], предназначенное для групповой притирки распылителей, содержащее привод, станину, кулачковый механизм и реечный механизм.

Недостатком устройства является его сложность и малый угол поворота корпуса распылителя относительно запорной иглы, что ухудшает качество притирки и увеличивает время операции.

Известно устройство (а.с. N 55777, кл. B 24 B 15/08,), содержащее установленный на оси верхний диск, размещенные на нем механизмы вращения, состоящие из роликов, закрепленных на шпинделях, установленных с возможностью вращения, и механизмы осевого перемещения, выполненные в виде кулачка и подпружиненных толкателей, установленных во втулках, а также притиродержатели с закрепленными в них притирами, выбираемое за прототип, предназначенное для притирки распылителей топливной аппаратуры.

Недостатком данного решения является низкая универсальность и ограниченность функциональных возможностей.

Обеспечиваемый изобретением технический результат выражается в расширении функциональных возможностей и в повышении производительности за счет упрощения процесса подготовки и сокращения количества используемого при эксплуатации инструмента, сопровождаемых повышением качества притирки.

Это достигается тем, что устройство для групповой притирки распылителей топливной аппаратуры, содержащее установленный на оси верхний диск, размещенные на нем механизмы вращения, состоящие из роликов, закрепленных на шпинделях, установленных с возможностью вращения, и механизмы осевого перемещения, выполненные в виде кулачка и подпружиненных толкателей, установленных во втулках, а также притиродержатели с закрепленными в них притирами, снабжено установленным на оси верхнего диска нижним диском, связанным с электроприводом, и закрепленными на верхнем конце толкателей рычажными лапками с прямоугольным ключом на конце, предназначенным для взаимодействия в рабочем положении с прямоугольным вырезом, выполненным на цилиндрическом корпусе притиродержателей шириной, соответствующей ширине ключа рычажной лапки, и высотой, обеспечивающей постоянный контакт притиров, имеющих форму запорной иглы, и корпусов распылителей, размещенных в шпинделях с возможностью совместного с ними вращения, при этом ролики установлены в контакте с нижним вращающимся диском, на котором расположен кулачок, взаимодействующий с толкателями посредством подшипников, закрепленных на нижнем конце толкателей, втулки которых выполнены с ограничительными ребрами.

Выполнение притира в форме запорной иглы, закрепленной в притиродержателе, на цилиндрическом корпусе которого имеется прямоугольный вырез, снабжение толкателя рычажной лапкой, закрепленной на его верхнем конце и выполненной в виде прямоугольного ключа, предназначенного для взаимодействия в рабочем положении с прямоугольным вырезом корпуса притиродержателя, выполненным под ширину ключа рычажной лапки с высотой, обеспечивающей постоянство контакта притира и распылителя, закрепление на нижнем конце толкателя подшипника, взаимодействующего с кулачком, установленным на нижнем диске, выполнение втулки толкателя с ограничительным пазом, позволяют повысить производительность труда, упростить процесс подготовки и улучшить качество притирки.

Указанные существенные признаки, характеризующие сущность заявленного технического решения, не известны в подобной совокупности и взаимосвязи в настоящее время в устройстве притирки распылителей.

Аналог, характеризующийся идентичностью всем существенным признакам изобретения, в ходе проведенных исследований не обнаружен, что позволяет сделать вывод о соответствии заявленного технического решения критерию "Новизна".

Существенные признаки не могут быть представлены как комбинация, выявленная из известных решений с реализацией в виде отличительных признаков для достижения технического результата, откуда следует вывод о соответствии заявленного технического решения критерию "Изобретательский уровень".

В связи с тем, что заявленное техническое решение разработано для конкретного использования в реальных технологических операциях эксплуатации и ремонта, а указанная совокупность признаков в виде деталей и узлов достаточно подробно раскрыта в виде технической реализации, представленной в разработанной конструкции и подтверждающей возможность ее осуществления с достижением технического результата, изобретение соответствует требованию критерия "Промышленная применимость".

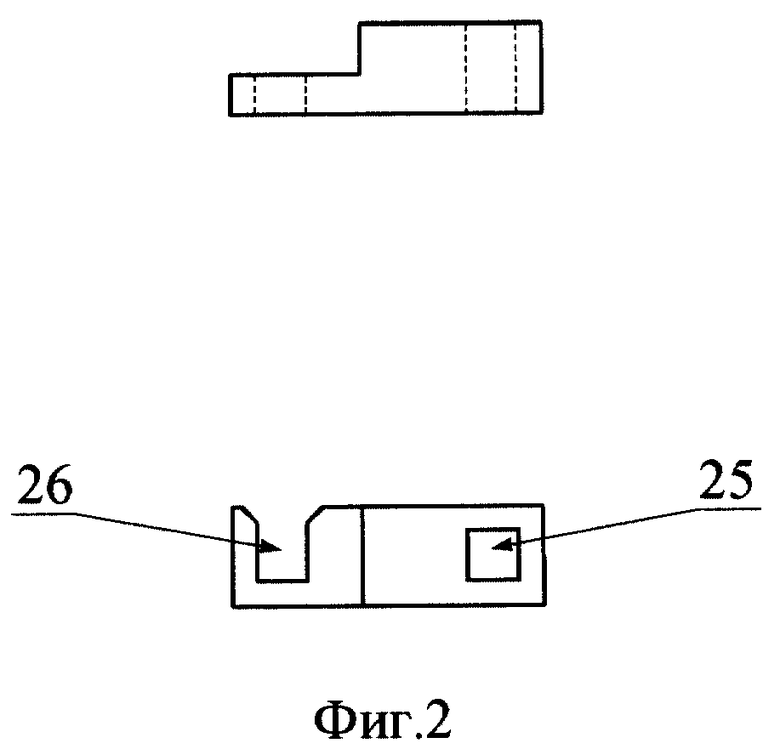

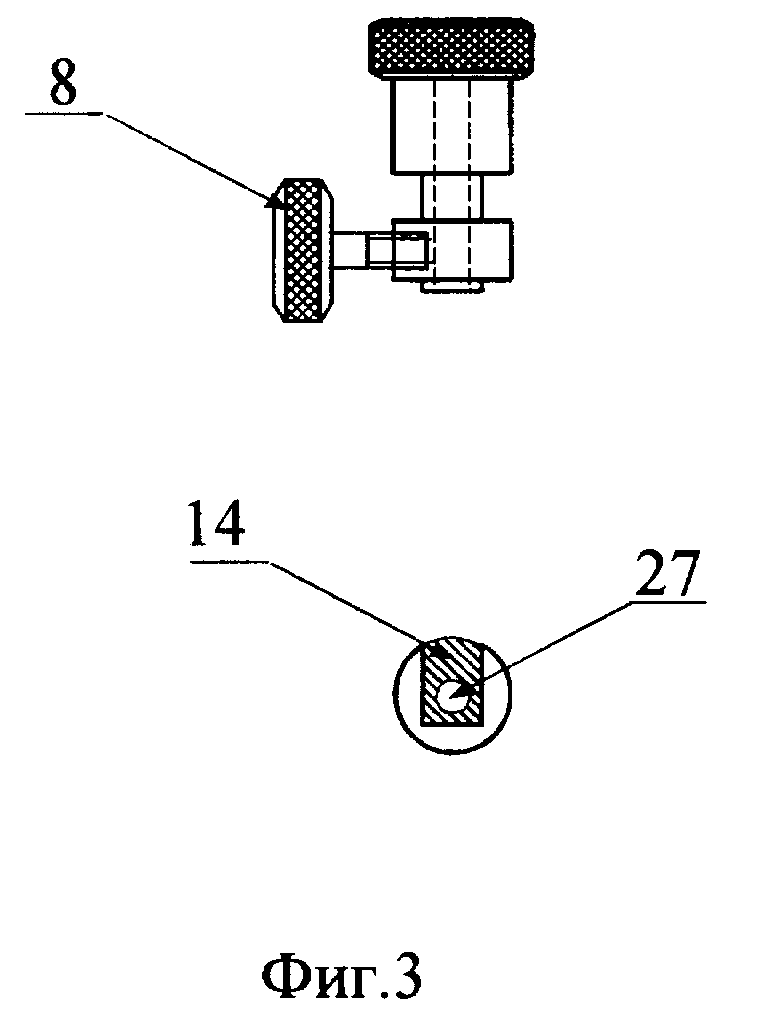

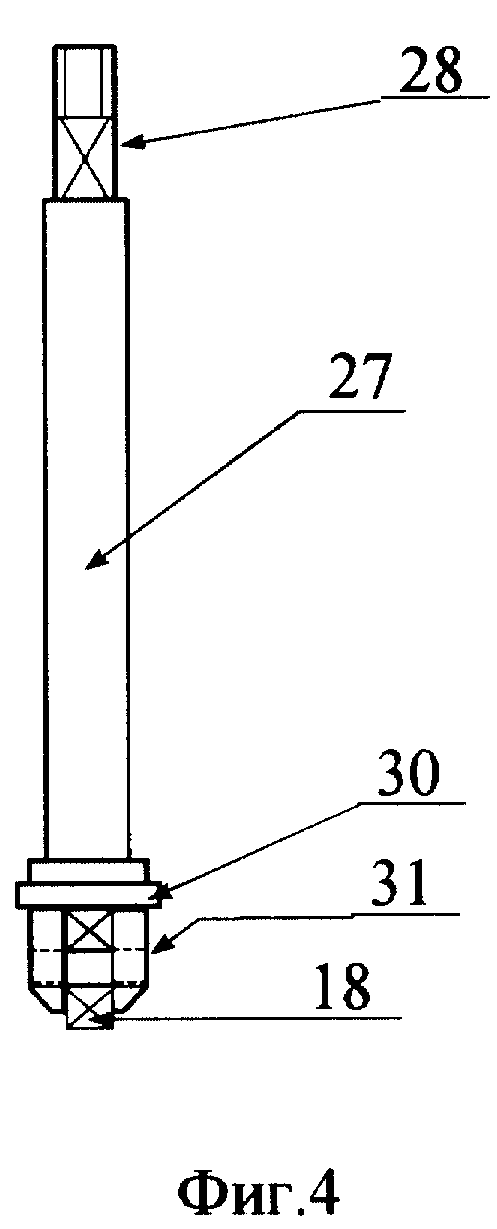

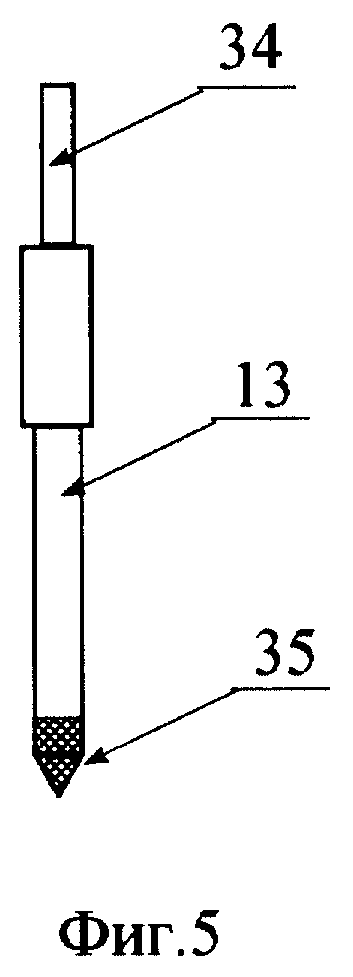

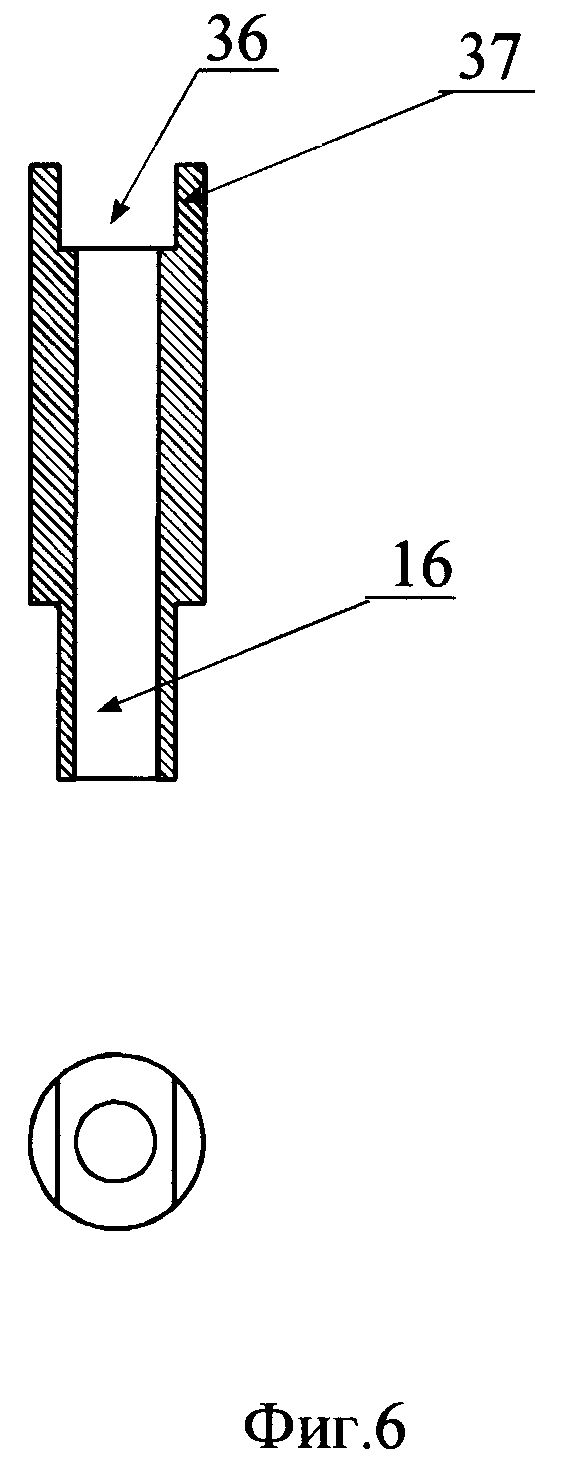

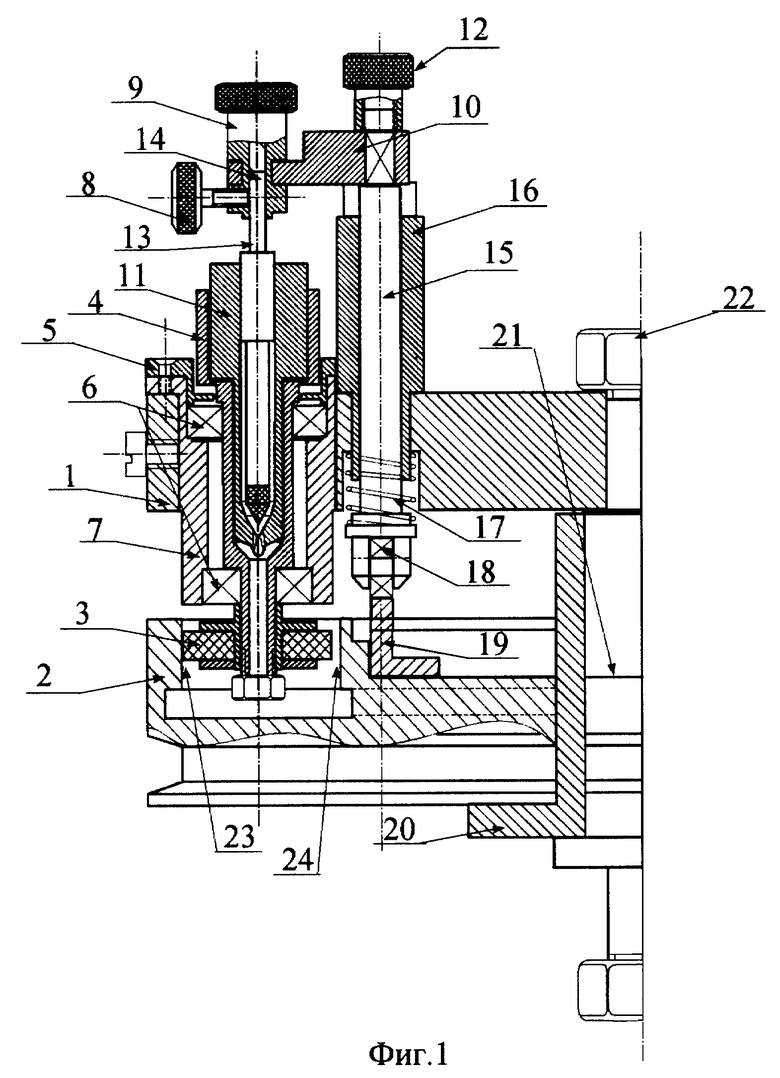

На фиг. 1 представлен вид устройства в сборе; на фиг.2 - рычажная лапка 10; на фиг.3 - вид притиродержателя 9; на фиг.4 - вид толкателя 15; на фиг.5 - притир 13; на фиг.6 - втулка 16 толкателя 15.

Устройство групповой притирки распылителей топливной аппаратуры (фиг. 1) содержит закрепленную ось 21 с двумя 1, 2 дисками, на первом верхнем диске 1 размещены механизмы вращения, состоящие из роликов 3, расположенных на шпинделях 4, обладающих возможностью вращения совместно с притираемым корпусом распылителя 11, контактирующими с сегментами 23, 24 диска 2, корпусов 7, опорных подшипников 6, крышек 5, в распылителе 11 расположен притир 13, выполненный в форме запорной иглы, закрепленной винтом 8 в притиродержателе 9, на цилиндрическом корпусе которого выполнен прямоугольный вырез 14, и механизмы перемещения, содержащие толкатели 15, установленные во втулке 16 и посредством пружины 17, подшипника 18 осуществляющие контакт с кулачком 19, установленным на диске 2, имеют рычажные лапки 10, закрепленные гайкой 12 на верхних концах толкателей 15, выполненные в виде прямоугольного ключа, взаимодействующего с прямоугольным вырезом 14 корпуса притиродержателя 9, выполненным под ширину ключа рычажной лапки 10 с высотой, обеспечивающей постоянство контакта притира 13.

Рычажная лапка 10 (фиг. 2) представляет из себя деталь прямоугольной формы с квадратным окном 25 для крепления ее на верхнем конце 15, которая заканчивается прямоугольным ключом 26, предназначенным в защелкнутом состоянии для взаимодействия с прямоугольным вырезом 14 притиродержателя 9. (фиг.3)

Притиродержатель 9 (фиг. 3) имеет цилиндрический корпус с центральным отверстием 27 для закрепления в нем с помощью винта 8, концевика притира 13, прямоугольный вырез 14 для ключа 26 рычажной лапки 10.

Толкатель 15 (фиг.4) выполнен в виде штока 27, на верхнем конце которого имеется упор 28 в виде квадрата, переходящий в стержень с резьбой, на котором помещается и закрепляется рычажная лапка 10, нижний конец содержит фланец 30, на котором выполнена вилка 31 для установки подшипника 18.

Притир 13 (фиг. 5) выполняется в форме запорной иглы и состоит из двух стержней с концевиком 34, заканчивающимся алмазной притирочной частью в виде конуса 35.

Втулка 16 толкателя 15 содержит дополнительный ограничительный паз 36, образованный ребрами 37, предназначенный для обеспечения постоянства контакта ключа 26 рычажной лапки 10 с прямоугольным вырезом 14 притиродержателя 9 без образования вращательного движения.

Притирка корпусов распылителей 11 происходит следующим образом. На рабочую часть притира 13 наносится слой притирочной пасты, затем его помещают в корпус распылителя 11, установленный в шпиндель 4, на верхнюю часть притира 13 надевают притиродержатель 9, закрепляют его винтом 8, в квадратный паз 14 притиродержателя 9 защелкивают ключевую часть рычажной лапки 10, установленной на толкателе 15 и закрепленной гайкой 12.

При включении электропривода начинается вращение нижнего диска 2, наружные 23 и внутренние 24 сегменты которого соприкасаются с роликами 3, вращают их в правую и в левую сторону, ролики 3, в свою очередь, осуществляют вращение шпинделей 4 с помещенными в них распылителями 11. Притир 13, закрепленный рычажной лапкой 10 на толкателе 15, посредством втулки 16, пружины 17, подшипника 18 и кулачка 19 осуществляет осевое перемещение, производит притирку, взаимодействуя с вращающимся распылителем 11. После окончания притирки рычажная лапка 10 выводится из контакта с притиродержателем 9 путем поднятия и поворота лапки 10 из ограничительного паза втулки 16, после чего распылитель вынимается из шпинделя и готов к дальнейшему использованию.

Использование заявленного устройства позволяет значительно повысить производительность труда в процессе ремонта и восстановления сопрягаемых поверхностей распылителей "КАмаЗ, "МаЗ", тракторных и прочих дизельных двигателей, при одновременном упрощении конструкции, уменьшении металлоемкости, исключении дополнительного слесарного инструмента при установке и качественной притирке и обеспечении долговечности распылителя.

Источники информации

1. Журнал "Автомобильное хозяйство". 1987 г., N 4, с. 37, Передвижная выставка ленинградских рационализаторов.

2. Патент СССР N 1808671, B 24 B 37/04, 1994 г.

3. Патент РФ N 2071905, B 24 B 37/04, 1997 г.

4. Патент РФ N 2031769, B 24 B 15/08, 1995 г. (прототип)е

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для притирки уплотнительных поверхностей запорной арматуры | 1983 |

|

SU1134352A1 |

| Устройство для подвода твердосплавных пластин | 1989 |

|

SU1710311A1 |

| УСТРОЙСТВО для ПРИТИРКИ ВКЛАДЫШЕЙ ПО ПОСТЕЛЯМ | 1971 |

|

SU315579A1 |

| Устройство для притирки клапанов | 1977 |

|

SU623718A1 |

| Устройство для притирки клапанов | 1980 |

|

SU963820A2 |

| Устройство для притирки поршневых колец | 1989 |

|

SU1696270A1 |

| Устройство для притирки посадочных поверхностей | 1982 |

|

SU998101A2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2021909C1 |

| Устройство для притирки клапанов | 1979 |

|

SU831564A1 |

| Устройство для притирки посадочных поверхностей | 1979 |

|

SU903085A1 |

Изобретение относится к области машиностроения и предназначено для ремонта и восстановления распылителей дизельных двигателей. Устройство содержит нижний и верхний диски, установленные на одной оси. На верхнем диске размещены механизмы вращения, состоящие из роликов, контактирующих с нижним диском и расположенных на шпинделях. Последние имеют возможность вращения совместно с корпусами распылителей. Механизмы осевого перемещения выполнены в виде подпружиненных толкателей с подшипником, установленных во втулках и контактирующих с кулачком нижнего диска. Притир в форме запорной иглы размещают в распылителе и закрепляют в притиродержателе. Осевое перемещение притиру сообщают с помощью рычажной лапки, укрепленной на толкателе. На ее конце образован прямоугольный ключ с заданными размерами, взаимодействующий с вырезом на притиродержателе. Такая конструкция устройства повышает производительность и качество обработки, упрощает процесс подготовки за счет быстрой установки и съема притира. 6 ил.

Устройство для групповой притирки распылителей топливной аппаратуры, содержащее установленный на оси верхний диск, размещенные на нем механизмы вращения, состоящие из роликов, закрепленных на шпинделях, установленных с возможностью вращения, и механизмы осевого перемещения, выполненные в виде кулачка и подпружиненных толкателей, установленных во втулках, а также притиродержатели с закрепленными в них притирами, отличающееся тем, что оно снабжено установленным на оси верхнего диска нижним диском, связанным с электроприводом, и закрепленными на верхнем конце толкателей рычажными лапками с прямоугольным ключом на конце, предназначенным для взаимодействия в рабочем положении с прямоугольным вырезом, выполненным на цилиндрическом корпусе притиродержателей шириной, соответствующей ширине ключа рычажной лапки, и высотой, обеспечивающей постоянный контакт притиров, имеющих форму запорной иглы, и корпусов распылителей, размещенных в шпинделях с возможностью совместного с ними вращения, при этом ролики установлены в контакте с нижним вращающимся диском, на котором расположен кулачок, взаимодействующий с толкателями посредством подшипников, закрепленных на нижнем конце толкателей, втулки которых выполнены с ограничительными ребрами.

| Станок для доводки отверстия в направляющих иглах форсунок типа Бош | 1938 |

|

SU55777A1 |

| Приспособленке для расшлифовки и доводки цилиндрических поверхностей деталей, например, дизельной топливной аппаратуры | 1955 |

|

SU115754A1 |

| Многошпиндельный станок для доводки отверстий | 1960 |

|

SU142911A1 |

| СТАНОК ДЛЯ ДОВОДКИ КОНИЧЕСКИХ ОТВЕРСТИЙ | 0 |

|

SU396257A1 |

| Устройство для притирки клапанов | 1979 |

|

SU861018A1 |

| DE 3925043 A1, 08.03.1990 | |||

| Проходческий комплекс для сооружения вертикальных горных выработок | 1983 |

|

SU1121440A1 |

| DE 3208536 A1, 15.09.1983. | |||

Авторы

Даты

2000-07-20—Публикация

1998-05-27—Подача