Изобретение относится к технологическим операциям по изготовлению прецизионных сборных пуансонов твердосплавных штампов, применяемых для холодной листовой штамповки.

Известен способ изготовления цельного твердосплавного прецизионного пуансона, рабочая часть которого изготавливается шлифованием специально профилированными алмазными абразивными кругами (1).

Недостатком этого способа является сложность и высокая трудоемкость изготовления пуансона, поскольку для изготовления каждой рабочей поверхности пуансона необходим соответствующий профилированный алмазный круг. Стоимость такого круга в зависимости от сложности и точности профиля 0,5-10 тыс. руб. Для изготовления алмазных кругов необходимо специальное оборудование. Все это влияет на цену штампа, она увеличивается.

Можно применять для изготовления цельных твердосплавных пуансонов сложную многопереходную технологию, включающую в себя шлифовку державки, предварительную шлифовку рабочей части пуансона, шлифовку специально профилированных медных электродов, электроэрозионную обработку этими электродами рабочей части пуансона, финишную доводку и ряд ручных слесарно-подгоночных операций, поскольку необходима высокая точность ± 0,002 мм взаимного позиционирования:

- отверстия в съемнике, повторяющего контур рабочей части пуансона относительно отверстия в плите-пуансонодержателе, имеющего, как правило, прямоугольную или круглую форму;

- рабочей части пуансона относительно державки;

- съемника и плиты-пуансонодержателя относительно общих направляющих узлов.

Для того чтобы получить указанную точность приходится выбраковывать в среднем 9 из 10 изготовленных пуансонов и, следовательно, непроизводительно расходовать дорогой твердый сплав, при этом значительно дорожает штамп.

Известен способ изготовления сборного пуансона пайкой твердыми припоями (2). Этот способ взят за прототип.

Недостатками этого способа являются также сложность и высокая трудоемкость изготовления сборного пуансона, поскольку необходимы ручные слесарно-подгоночные операции и дополнительное позиционирующее устройство для обеспечения точности позиционирования сборного пуансона относительно матрицы по съемнику и, как следствие, удорожание штампа.

Заявляемый способ позволяет упростить изготовление сборного сложнопрофильного прецизионного пуансона твердосплавного штампа, уменьшить трудоемкость его изготовления, удешевить твердосплавный штамп при сохранении его стойкости и высокой точности позиционирования пуансона относительно матрицы по съемнику.

Упрощение изготовления сборного сложнопрофильного прецизионного пуансона, уменьшение трудоемкости его изготовления, удешевление штампа при сохранении высокой точности позиционирования пуансона относительно матрицы по съемнику и стойкости штампа, достигаются за счет того, что в заявляемом способе, включающем раздельное изготовление державки с глухим отверстием на торце и твердосплавной рабочей части, установку последней в глухое отверстие державки и их соединение, установку твердоплавной рабочей части в глухое отверстие державки осуществляют в собранном штампе со съемником через его рабочее отверстие и в ее процессе производят позиционирование твердосплавной рабочей части пуасона относительно матрицы по съемнику, а соединение державки и твердосплавной рабочей части осуществляют вклеиванием.

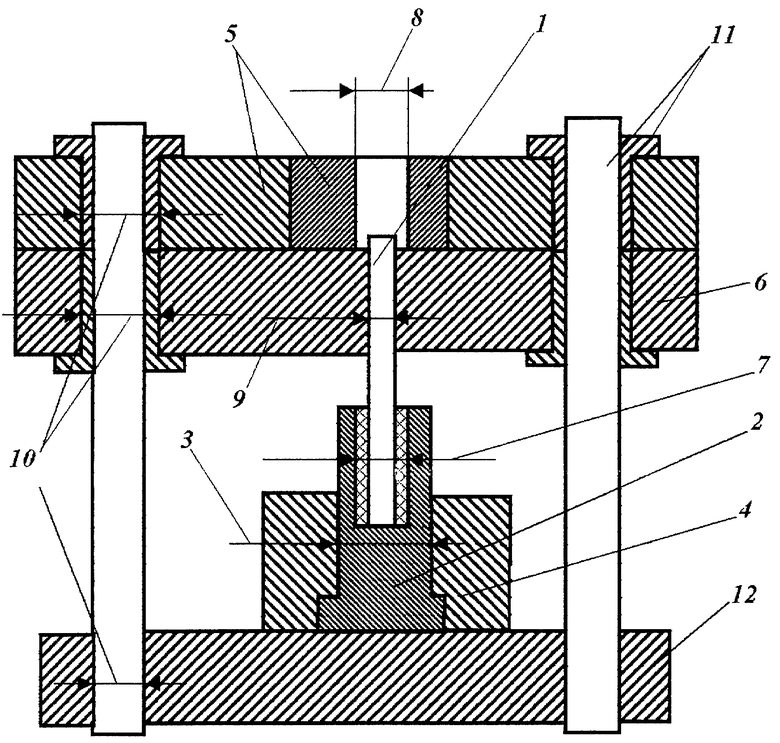

На чертеже изображен разрез штампа со сборным сложнопрофильным прецизионным пуансоном по заявленному способу в момент вклеивания твердосплавной рабочей части в державку пуансона и его позиционирования относительно матрицы по съемнику, где обозначено:

1 - твердосплавная рабочая часть пуансона,

2 - державка пуансона,

3 - отверстие в плите-пуансонодержателе,

4 - плита-пуансонодержатель,

5 - матрица,

6 - съемник,

7 - глухое отверстие на торце державки,

8 - рабочее отверстие в матрице,

9 - рабочее отверстие в съемнике,

10 - рабочие отверстия под общие направляющие узлы,

11 - общие направляющие узлы,

12 - верхняя плита штампа.

Способ изготовления прецизионного сборного пуансона твердосплавного штампа содержит следующую последовательность операций. Изготавливают твердосплавную рабочую часть 1 электроэрозионным способом или шлифованием. Державку пуансона 2 изготавливают из стали с помощью фрезерных или шлифовальных работ. Отверстие 3 в плите-пуансонодержателе 4 для сборного пуансона делают с точностью 0,01 мм, не позиционируя его относительно матрицы 5 и съемника 6 в отличие от прототипа. Глухое отверстие 7 на торце державки под твердосплавную рабочую часть 1 делают таким образом, чтобы оно в упрощенном виде повторяло сечение твердосплавной рабочей части 1 с зазором не менее 0,5 мм на сторону в отличие от прототипа, где глухое отверстие должно повторять контур сечения рабочей части пуансона с равномерным зазором не более 0,1 мм. Рабочие отверстия 8, 9 в матрице 5 и съемнике 6 соответственно, а также рабочие отверстия 10 под общие направляющие узлы 11 выполняют на электроэрозионном станке с ЧПУ за одну установку и по одной и той же программе, с помощью которой изготавливают рабочую часть пуансона 1, что позволяет компенсировать ошибки взаимного позиционирования в многооперационных штампах. Державку пуансона 2 вставляют в отверстие 3 в плите-пуансонодержателе. Собирают верхнюю плиту штампа 12, в которой установлена державка 2 прецизионного сборного пуансона. Клей изготавливают таким образом: смешивают в соответствии с рецептурой модификации смолу эпоксидную и отвердитель. Затем на 83 мас.ч. клея добавляют 17 мас.ч. абразивного порошка (например, карбида бора) и смешивают. Диаметр зерна абразивного порошка должен быть не менее 3 мкм и не более 6 мкм. Перед склейкой подготавливают путем обезжиривания поверхности соединяемых твердосплавной рабочей части 1 и глухого отверстия 7 на торце державки. Переворачивают верхнюю плиту штампа 12 и заливают до половины глубины глухого отверстия 7 на торце державки клей, смешанный с частицами абразива.

Вставляют твердосплавную рабочую часть 1 пуансона через рабочее отверстие 9 съемника 6 в глухое отверстие 7 державки пуансона 2 до упора. На время полимеризации клея рабочую часть придавливают грузом 50 г во избежание всплытия. Бракованных пуансонов при использовании заявляемого способа изготовления не бывает.

Таким образом, способ позволяет исключить сложные и трудоемкие ручные слесарно-подгоночные операции, упростить изготовление сборного сложнопрофильного прецизионного пуансона, удешевить штамп за счет уменьшения трудоемкости изготовления сборного пуансона и экономии дорогого твердосплавного материала. Способ также позволяет обеспечить позиционирование твердосплавного рабочего элемента относительно матрицы по съемнику с точностью до 1 мкм; обеспечить точность взаимного позиционирования до ± 0,002 мм отверстия в съемнике относительно отверстия в плите-пуансонодержателе; рабочего элемента пуансона относительно держателя прецизионного сборного пуансона; съемника и плиты-пуансонодержателя относительно общих направляющих узлов без применения ручных слесарно-подгоночных операций. За счет того, что способ позволяет обеспечить такую точность взаимного позиционирования возможно сохранить и даже увеличить стойкость штампа по сравнению с прототипом.

Кроме того, заявляемый способ позволяет уменьшить время на проведение ремонтных работ штампа при поломке пуансона в несколько раз, поскольку клей, которым соединены твердосплавная рабочая часть и державка пуансона, легко удаляется из отверстия в державке пуансона при нагревании.

Пример

Материал пуансона - твердый сплав ВК-20М. Материал держателя - сталь 45, У8,У10 НРСэ 46...50.

Твердосплавную рабочую часть пуансона 1 и рабочие отверстия 8, 9 соответственно, в матрице 5 и съемнике 6 вырезают на электроэрозионном станке по одной и той же программе. Глухое отверстие 7 на торце державки пуансона выполняют с зазором, превышающим суммарные ошибки позиционирования не менее чем на 0,5 мм на сторону. Собирают верхнюю плиту штампа 12, в которой установлена державка 2 прецизионного сборного пуансона. Подготавливают путем обезжиривания бензином Б70 (спиртом запрещается) поверхности соединяемых твердосплавной рабочей части 1 и глухого отверстия 7 на торце державки. Переворачивают верхнюю плиту штампа и заливают в глухое отверстие 7 на торце державки до половины глубины клей, смешанный с частицами абразива.

Вставляют твердосплавную рабочую часть 1 через рабочее отверстие 9 съемника 6 в глухое отверстие 7 на торце державки до упора, визуально контролируя равномерность зазора между рабочей частью 1 пуансона и рабочим отверстием 8 матрицы. На время полимеризации клея пуансон придавливают грузом 50 г во избежание всплытия. Через сутки (после усадки) клей добавляют, заполняя глухое отверстие 7 до краев.

ЛИТЕРАТУРА

1. Справочник конструктора штампов. Листовая штамповка. Под общ. ред. Л. И. Рудмана, Москва, Машиностроение, 1988 г., глава 6, стр. 355.

2. Справочник конструктора штампов. Листовая штамповка. Под общ. ред. Л. И. Рудмана, Москва, Машиностроение, 1988 г., глава 6, стр. 356.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления и сборки вырубных и пробивных штампов | 1977 |

|

SU707656A1 |

| ТВЕРДОСПЛАВНЫЙ РАЗДЕЛИТЕЛЬНЫЙ ШТАМП | 1991 |

|

RU2018393C1 |

| УСТРОЙСТВО ДЛЯ ЛИСТОВОЙ ШТАМПОВКИ | 1991 |

|

RU2018399C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| РАЗДЕЛИТЕЛЬНЫЙ ШТАМП | 1991 |

|

RU2018392C1 |

| Способ соединения деталей штампа | 1975 |

|

SU560675A1 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ КОСТЫЛЬНЫХ ОТВЕРСТИЙ В ШПАЛАХ | 2001 |

|

RU2198253C2 |

| Штамп для пробивки отверстий | 1983 |

|

SU1204299A1 |

| ШТАМП ДЛЯ ПРОБИВКИ ОТВЕРСТИЙ (ВАРИАНТЫ) | 2001 |

|

RU2201832C2 |

| Способ изготовления и сборки вырубных штампов | 1982 |

|

SU1060277A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении технологической оснастки для холодной листовой штамповки. Способ изготовления сборного сложнопрофильного прецизионного пуансона твердосплавного штампа включает раздельное изготовление твердосплавной рабочей части и державки пуансона, имеющей на торце глухое отверстие, и их соединение. Соединение осуществляют вклеиванием твердосплавной рабочей части в державку пуансона в собранном штампе через рабочее отверстие в съемнике. Одновременно позиционируют твердосплавную рабочую часть относительно матрицы по съемнику. В результате обеспечивается возможность упростить изготовление сборного сложнопрофильного прецизионного пуансона, уменьшить его трудоемкость, удешевить твердосплавный штамп при сохранении высокой точности позиционирования пуансона относительно матрицы и стойкости штампа. 1 ил.

Способ изготовления сборного сложнопрофильного прецизионного пуансона твердосплавного штампа, включающий раздельное изготовление державки пуансона с глухим отверстием на торце и твердосплавной рабочей части, установку последней в глухое отверстие державки и их соединение, отличающийся тем, что установку твердосплавной рабочей части в глухое отверстие державки осуществляют в собранном штампе со съемником через его рабочее отверстие, и в ее процессе производят позиционирование твердосплавной рабочей части пуансона относительно матрицы по съемнику, а соединение державки и твердосплавной рабочей части осуществляют вклеиванием.

| СКВОРЦОВ Г.Д | |||

| Основы конструирования штампов для холодной листовой штамповки | |||

| - М.: Машиностроение, 1974, с.207-208 | |||

| Способ изготовления штампов | 1960 |

|

SU150088A1 |

| Пуансон для пробивки отверстий | 1981 |

|

SU978981A1 |

| Способ закрепления деталей штампа | 1981 |

|

SU1049145A1 |

| СПОСОБ КРЕПЛЕНИЯ СМЕННЫХ ПУАНСОНОВ | 0 |

|

SU241387A1 |

| US 3677060, 18.07.1972 | |||

| СПОСОБ ИЗМЕРЕНИЯ МОЩНОСТИ И ЧАСТОТЫ ИМПУЛЬСОВ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2636256C2 |

Авторы

Даты

2002-11-20—Публикация

2000-06-16—Подача