Изобретение относится к оборудованию для изготовления стеклопластиковых труб.

Известно устройство для непрерывного изготовления стеклопластиковых труб, содержащее корпус со шпинделем, комплект стыкуемых оправок и механизм продольной подачи оправок - a.c. SU 1502388 A1, B29C 53/64, B29K 105:08, B29L 23:22.

Механизм продольной подачи оправок (вкладышей) такого устройства выполнен в виде пропущенного сквозь шпиндель опорного стержня, приводных роликов, закрепленных на заднем конце шпинделя, и кулачкового механизма с клиновыми поворотными толкателями на переднем конце шпинделя.

Недостаток такого устройства заключается в сложности конструкции и значительных габаритах из-за использования при намотке одной трубы комплекта из нескольких последовательно стыкуемых оправок и наличии устройств извлечения вкладышей оправок из готовой трубы, возврата их к приводным роликам непрерывной подачи и введения в шпиндель, что также снижает и надежность устройства.

Такое устройство может использоваться преимущественно для изготовления труб незначительных диаметров.

Известен другой станок (устройство) для непрерывного изготовления труб из стеклопластиков, содержащий корпус со шпинделем и устройство для перемещения трубы по оправке, имеющее привод, толкатели и блоки захватов трубы - SU а.с. №234650, B29D 23/12, публ. 10.01.1969.

По своим признакам и достигаемому результату этот станок наиболее близок к заявляемому и принят за прототип.

Привод устройства для перемещения трубы по оправке у этого станка выполнен в виде закрепленных на толкателях вращаемых вместе с ними и со шпинделем кулачков, взаимодействующих с неподвижными роликами, закрепленными на корпусе; шпиндель такого станка выполнен за одно целое с оправкой и скреплен с толкателями с возможностью совместного вращения и осевого перемещения последних.

Станок выполнен с одной оправкой, благодаря чему значительно (до 2 раз) уменьшены его габариты и упразднены устройства извлечения вкладышей оправок из готовой трубы, возврата их к механизму непрерывной подачи и введения в шпиндель с заднего конца приводных роликов с их приводом и, тем самым, повышена надежность станка.

Однако достигнутый в этом станке положительный результат остается недостаточным из-за возросших до нескольких тонн сосредоточенных контактных нагрузок в приводе устройства для перемещения трубы по оправке (точнее, в кулачках и роликах), приводящих к ускоренному выходу станка из строя и сужению его технологических возможностей.

Задачей изобретения является повышение надежности и расширение технологических возможностей станка.

Эта задача решается усовершенствованием станка для непрерывного изготовления труб, содержащего корпус со шпинделем и устройство для перемещения трубы по оправке, имеющее привод, толкатели и блоки захватов трубы.

Усовершенствование заключается в том, что привод выполнен в виде сдвоенного гидроцилиндра с коаксиальными штоками, скрепленными с толкателями, а блоки захватов трубы на толкателях и толкатели в шпинделе установлены с возможностью относительного вращения.

Выполнение привода в виде сдвоенного гидроцилиндра с коаксиальными штоками, скрепленными с толкателями, позволяет исключить сосредоточенные контактные нагрузки при работе привода.

Установка блоков захватов на толкателях и толкателей в шпинделе с возможностью относительного вращения позволяет выполнить привод кинематически не связанным с вращательным движением шпинделя с оправкой.

Выполнение станка по изобретению позволяет повысить его надежность и расширить функциональные возможности.

Ниже, со ссылкой на прилагаемый чертеж, где показано на:

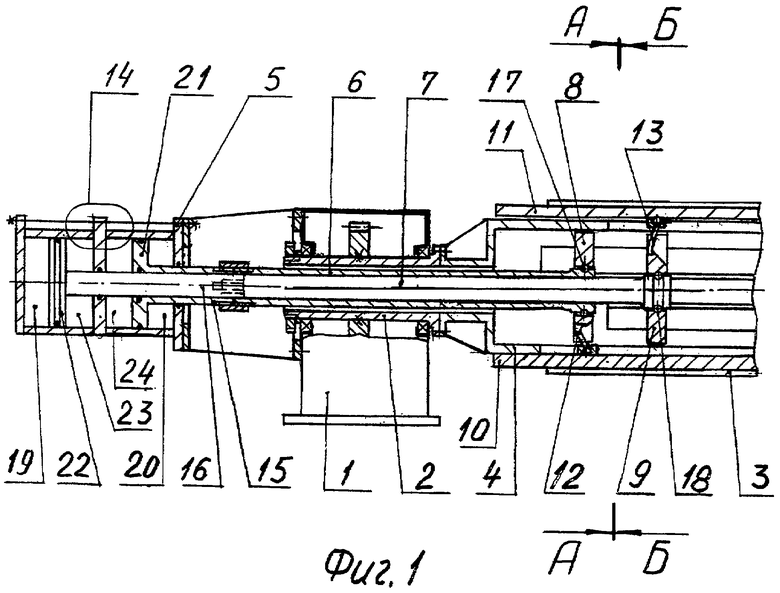

Фиг.1 - общий вид станка;

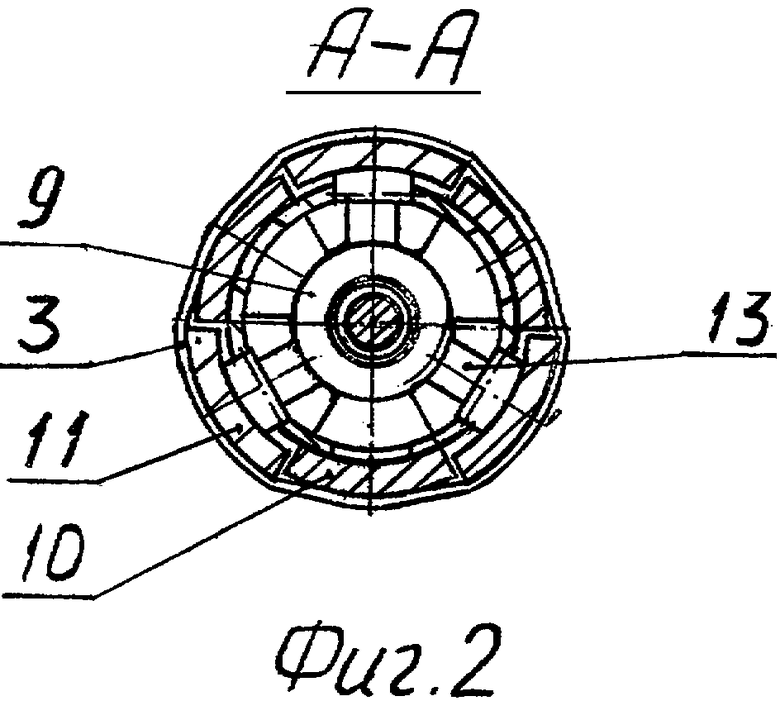

Фиг.2 - сечение А-А;

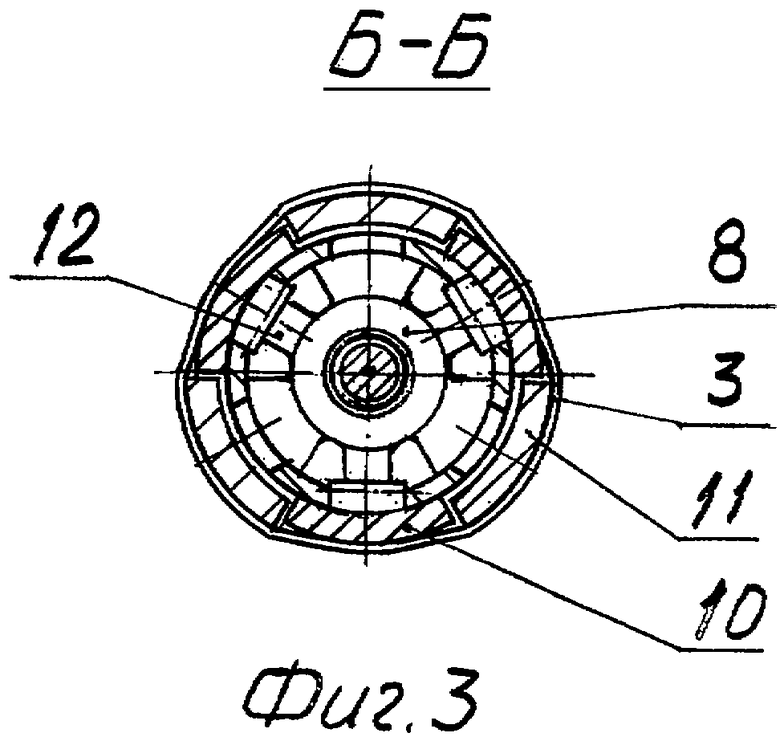

Фиг.3 - сечение Б-Б,

дается описание предлагаемого станка.

Станок для непрерывного изготовления труб содержит корпус 1 со шпинделем 2 и устройство для перемещения трубы 3 по оправке 4, имеющее привод 5, толкатели 6, 7 и блоки захватов 8, 9 трубы 3; блоки захватов 8, 9 выполнены, например, с продольными секторами 10, 11 оправки 4, закрепленными на наклонных упругих элементах 12, 13.

Привод 5 выполнен в виде сдвоенного гидроцилиндра 14 с коаксиальными штоками 15, 16, скрепленными с толкателями 6, 7 (что позволило исключить сосредоточенные линейно-точечные контактные нагрузки при работе привода). Блоки захватов 8, 9 установлены на толкателях 6, 7 на подшипниках 17, 18, а толкатели 6, 7 в шпинделе 2 - с зазором, т.е. с возможностью относительного вращения (что позволило выполнить привод кинематически не связанным с вращательным движением шпинделя и оправки).

Работа станка может осуществляться, например, по нижеописанной схеме.

Блоки захватов 9 устройства для перемещения наматываемой трубы 3 находятся в крайнем левом положении, а блоки захватов 8 - в крайнем правом положении.

В процессе непрерывной намотки и перемещения наматываемой трубы 3 по оправке 4, например, одновременно подают давление в полости 19, 20 гидроцилиндра 14. Блоки захватов 8 перемещаются поршнем 21 (через шток 15 и толкатель 6) влево по чертежу, при этом сцепление их секторов 10 с трубой 3 минимально и они скользят по внутренней поверхности последней, а блоки захватов 9 перемещаются поршнем 22 (через шток 16 и толкатель 7) вправо по чертежу вместе с трубой 3 благодаря их расклиниванию секторами 11 с упругими элементами 13 в последней.

В конце хода поршней 21, 22 давление одновременно переключают на полости 23, 24, за счет чего движение блоков захватов 8, 9 реверсируется - сцепление блоков захватов 9 (секторов 11) с трубой 3 минимизируется и они, скользя по поверхности последней, перемещаются влево по чертежу, а блоки захватов 8 расклиниваются в трубе 3 секторами 10 с упругими элементами 12 и перемещаются вместе с ней вправо по чертежу в направлении схода трубы 3 с оправки 4.

Расклинивание в трубе 3 одного из блоков захватов 8, 9 увеличивает ее диаметр и ведет к дополнительному уменьшению сцепления с трубой другого блока захватов, что облегчает перемещение трубы 3 по оправке 4.

В конце хода поршней 21, 22 давление снова переключают на полости 19, 20 и цикл работы повторяется.

В процессе многократного повторения описанного цикла обеспечивается непрерывное изготовление трубы 3 с одновременным сходом ее с оправки 4.

В предлагаемом станке возможна работа и по другим, отличным от описанного, циклам.

Станок для непрерывного изготовления труб (благодаря исключению сосредоточенных нагрузок при работе привода и выполнению его кинематически не связанным с вращательным движением шпинделя с оправкой) имеет повышенную надежность и расширенные функциональные возможности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлорежущий станок с устройством для автоматической смены инструмента | 1976 |

|

SU657953A1 |

| Линия для непрерывного изготовления стеклопластиковых труб | 1975 |

|

SU732143A1 |

| Агрегатный станок для изготовления стеклопластиковых труб | 1979 |

|

SU921870A1 |

| Устройство для автоматическойСМЕНы иНСТРуМЕНТОВ HA МЕТАллО-РЕжущЕМ CTAHKE | 1978 |

|

SU852163A3 |

| Многооперационный станок | 1988 |

|

SU1521535A1 |

| РОТАЦИОННО-ДАВИЛЬНЫЙ СТАНОК "НИКПОС-1" | 1995 |

|

RU2093290C1 |

| Устройство для непрерывного изготовления стеклопластиковых труб | 1987 |

|

SU1502388A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| СТАНОК ДЛЯ РАСКАТКИ ТРУБ | 2018 |

|

RU2702526C1 |

| Многопозиционный станок | 1980 |

|

SU891341A1 |

Изобретение относится к оборудованию для изготовления стеклопластиковых труб. Станок для непрерывного изготовления труб содержит корпус со шпинделем и устройство для перемещения трубы по оправке. Устройство для перемещения трубы имеет привод, толкатели и блоки захватов трубы. Привод устройства для перемещения трубы выполнен в виде установленного на корпусе сдвоенного гидроцилиндра с коаксиальными штоками, скрепленными с толкателями. Блоки захватов трубы на толкателях и толкатели в шпинделе установлены с возможностью относительного вращения. Изобретение позволяет расширить функциональные возможности устройства, позволяет исключить сосредоточенные нагрузки при работе привода. 3 ил.

Станок для непрерывного изготовления труб, содержащий корпус со шпинделем и устройство для перемещения трубы по оправке, имеющее привод, толкатели и блоки захватов трубы, отличающийся тем, что привод выполнен в виде установленного на корпусе сдвоенного гидроцилиндра с коаксиальными штоками, скрепленными с толкателями, а блоки захватов трубы на толкателях и толкатели в шпинделе установлены с возможностью относительного вращения.

| УСТРОЙСТВО для НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТРУБ ИЗ СТЕКЛОПЛАСТИКОВ | 0 |

|

SU234650A1 |

| Станок для формовки концов труб и формирования в них пазов | 1986 |

|

SU1423231A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 1996 |

|

RU2116888C1 |

| Устройство для изготовления труб путем намотки по спирали ленточного материала | 1987 |

|

SU1502389A1 |

| УСТРОЙСТВО для ЗАГРУЗКИ ТЕСТОВЫХ ЗАГОТОВОК в люльки КОНВЕЙЕРА РАССТОЙНОГО ШКАФА | 0 |

|

SU184759A1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ БОКОВЫХ ЗАДВИЖЕК ПОД СТРУЕЙ | 1999 |

|

RU2174178C2 |

Авторы

Даты

2008-06-27—Публикация

2006-03-13—Подача