Настоящее изобретение относится к транспортировочному винту для транспортирования заготовок в резьбонакатном станке и системе для подачи заготовок в резьбонакатные станки.

Винты и гвозди с резьбой, такие как кольцевые и спиральные гвозди, часто изготавливают использованием резьбонакатного станка, причем заготовки без резьбы вставляют в резьбонакатный станок, и нарезают резьбу по заданному профилю резьбы. Резьба формируется прокатыванием заготовок между первой и второй профильной поверхностью в резьбонакатной части резьбонакатного механизма. Резьбонакатной механизм часто содержит вращающуюся плашку и неподвижную плашку, которые содержат средство для прокатки заготовок по заданному профилю резьбы. Заготовки вставляются в промежуток между вращающейся плашкой и неподвижной плашкой и вследствие вращения вращающейся плашки транспортируются через промежуток, пока они накатываются.

Каждая из профильных поверхностей будет формировать их собственный профиль на заготовке. Два профиля должны совпадать или быть выровнены при накатывании спиральных профилей или кольцевых профилей. Это выравнивание будет достигаться регулировкой высоты профильных поверхностей и подгонкой ее к другой профильной поверхности при накатывании кольцевых профилей. При накатывании спиральных профилей выравнивание будет достигаться подачей заготовок в резьбонакатный станок при очень точной синхронизации. Кроме того, заготовки должны подаваться в резьбонакатную часть в точном положении. Если заготовки не подаются в резьбонакатную часть в точном положении и/или не подаются в резьбонакатный станок при точной синхронизации, вероятность ошибок и износа на профильных поверхностях значительно увеличивается. Кроме того, неточная подача заготовок приводит к повреждению резьбонакатного станка с расходами на выполнение ремонта и простоем в производстве в качестве последствия.

Производители винтов и гвоздей с резьбой также увеличивали бы скорость производства и интенсивность, так что большее число винтов и гвоздей с резьбой могло бы быть произведено в пределах более короткого временного интервала. Вышеупомянутые проблемы с большой вероятностью происходили бы при увеличении скорости/интенсивности производства.

Задача изобретения состоит в том, чтобы обеспечить средство для подачи заготовок в резьбонакатную часть резьбонакатного станка в точной синхронизации и точном положении и тем самым решить вышеупомянутые проблемы.

Это достигается посредством создания транспортировочного винта для транспортирования заготовок, содержащих головку и продолговатое тело, например, в резьбонакатном станке, для изготовления винтов или гвоздей, причем транспортировочный винт содержит транспортировочную спираль в виде канавки для транспортирования продолговатого тела, по меньшей мере, одной заготовки вдоль транспортировочного винта, когда транспортировочный винт вращается, при этом транспортировочный винт дополнительно содержит область подачи, являющуюся расширением транспортировочной спирали, посредством чего область подачи принимает и подает продолговатое тело заготовки в транспортировочную спираль при вращении транспортировочного винта.

Таким образом, добиваются того, что заготовки могут подаваться в транспортировочный винт очень аккуратно и точно при высокой скорости и после этого транспортироваться и подаваться в резьбонакатную часть резьбонакатного станка. Расширение спирали облегчает вставку заготовок в спираль, так что возможно вставлять заготовки во все расширение. Последствие заключается в том, что заготовки можно вставлять в спираль в большем временном интервале по сравнению с тем, когда вставляют заготовки прямо в спираль. Кроме этого заготовки не надо выравнивать со спиралью перед подачей заготовок в транспортировочные винты, поскольку этого можно добиваться областью подачи. Последствие состоит в том, что процесс вставки заготовок в транспортировочную спираль гораздо стабильнее, означая, что количество ошибок, происходящих пока вставляют заготовки в спираль, будет сокращено. Одно дополнительное преимущество заключается в том, что заготовки могли бы подаваться к и вставляться в транспортировочную спираль из направления по существу перпендикулярного спирали, что позволяет создавать более компактный резьбонакатной станок, и посредством чего экономится пространство. Транспортировочный винт подавал бы одну заготовку в резьбонакатный станок за оборот и мог бы по этой причине быть легко выполнен с возможностью подачи заготовок при очень точной синхронизации посредством регулировки вращения транспортировочного винта в соответствии с резьбонакатной частью. Наклон спирали мог бы быть выполнен с возможностью регулировки расстояния между заготовками во время транспортировки и/или синхронизации поступательной скорости заготовок, когда подаются в резьбонакатную часть, с поступательной скоростью заготовок в резьбонакатной части.

В другом варианте осуществления транспортировочного винта область подачи содержит, по меньшей мере, один направляющий край для направления заготовки в транспортировочную спираль при вращении транспортировочного винта. Таким образом добиваются того, что заготовка могла бы автоматически направляться в транспортировочную спираль, когда транспортировочный винт вращается. Направляющий край мог бы дополнительно быть выполнен с возможностью выравнивания заготовки так, что она могла бы легче подаваться в спираль.

В другом варианте осуществления транспортировочного винта направляющий край - это продолжение, по меньшей мере, части транспортировочной спирали. Таким образом добиваются того, чтобы заготовка выравнивалась бы автоматически и направлялась бы в транспортировочную спираль.

В другом варианте осуществления транспортировочный винт содержит цилиндрический стержень, причем транспортировочная спираль сформирована как транспортировочная канавка в цилиндрическом стержне. Спираль может таким образом становиться очень прочной, и спираль могла бы вращаться посредством вращения цилиндрического стержня, например, двигателем. Кроме того, спираль могла бы быть выполнена с использованием стандартных формирующих методов, таких как фрезерование, что делает формирование спирали проще и, тем самым, сокращает издержки производства. Заготовки транспортировались бы в транспортировочной канавке и в то же время направлялись бы и поддерживались бы транспортировочной канавкой.

В другом варианте осуществления транспортировочного винта область подачи сформирована как подающая выемка в упомянутом цилиндрическом стержне. Таким образом, транспортировочный винт может быть изготовлен в одну деталь, в силу чего производственные расходы будут сокращены. Подающая выемка могла бы быть получена фрезерованием в цилиндрическом стержне так, что она находилась бы в соединении с транспортировочной канавкой.

В другом варианте осуществления область подачи транспортировочного винта сформирована как подающая выемка во втулке, выполненной с возможностью монтажа на цилиндрическом стержне. Таким образом, обеспечено гибкое решение транспортировочного винта, потому что на разных втулках возможно формировать ряд различных областей подачи. Втулки, смонтированные на цилиндрический стержень, могли бы вследствие этого быть сменены, тем самым делая возможным выполнение ряда различных областей подачи для цилиндрического стержня. Последствие этого состоит в том, что цилиндрический стержень, содержащий спираль, мог бы использоваться вместе с рядом различных областей подачи просто посредством смены втулки. Втулка могла бы монтироваться посредством крепления ее к одному из концов цилиндрического стержня, например, навинчиванием втулки на резьбу на конце цилиндрического стержня. Кроме этого, этот вариант осуществления позволяет формировать транспортировочный винт даже без доступа к многоосному обрабатывающему центру.

В другом варианте осуществления транспортировочного винта, по меньшей мере, часть транспортировочного винта сделана из металла. Таким образом, транспортировочный винт мог бы быть сделан из очень прочного материала, так что срок службы транспортировочного винта был бы расширен.

В другом аспекте настоящее изобретение также относится к способу вставки заготовок, содержащих головку и продолговатое тело, в транспортировочный винт для транспортирования заготовок, причем транспортировочный винт содержит транспортировочную спираль в виде канавки для транспортирования продолговатого тела заготовок вдоль транспортировочного винта, когда транспортировочный винт вращается, причем транспортировочный винт дополнительно содержит область подачи, являющуюся расширением транспортировочной спирали, при этом способ содержит этапы, на которых вставляют заготовку в область подачи, и направляют заготовку в транспортировочную спираль при вращении транспортировочного винта. Таким образом, добиваются таких же преимуществ, как описано выше.

В другом варианте осуществления способа вставки заготовок в транспортировочный винт упомянутый этап, на котором направляют заготовку в транспортировочную спираль, содержит этап, на котором выравнивают заготовку вдоль направляющего края, являющегося частью области подачи. Таким образом, добиваются таких же преимуществ, как описано выше.

Настоящее изобретение дополнительно относится к системе подачи для подачи заготовок, содержащих головку и продолговатое тело, в резьбонакатную часть резьбонакатного станка для накатывания резьбы на заготовках, в которой при работе резьба формируется прокатыванием заготовок между первой и второй профильными поверхностями в резьбонакатной части, причем система подачи содержит подающий желоб, при этом при работе заготовка подается в резьбонакатную часть через подающий желоб, поддерживающий головку, и система подачи дополнительно содержит вышеописанный транспортировочный винт, причем при работе транспортировочный винт транспортирует заготовки через подающий желоб.

В другом варианте осуществления системы подачи система подачи дополнительно содержит механизм регулировки высоты для регулирования расстояния между головкой и резьбой, при этом механизм регулировки высоты содержит: опорную поверхность, содержащую первый конец и второй конец для поддерживания головки заготовок, пока они транспортируются от первого конца к второму концу, и когда заготовки доставляются от второго конца к резьбонакатной части, и средство регулировки для регулирования наклона, по меньшей мере, части опорной поверхности, и посредством этого регулирования положения второго конца относительно резьбонакатного станка, и посредством этого регулирования расстояния между головкой и резьбой, которая должна быть накатана резьбонакатной частью.

Таким образом, возможно регулировать расстояние между головкой заготовок и резьбой, накатываемой на заготовку, во время подачи заготовок в резьбонакатную часть. Этого добиваются опусканием или подниманием опорной поверхности так, что заготовки подаются в резьбонакатную часть на заданной высоте. Заданную высоту можно было бы регулировать в соответствии с типами заготовок, на которые нарезается резьба в резьбонакатном станке.

В другом варианте осуществления система подачи дополнительно содержит механизм выравнивания для выравнивания заготовок, которые должны подаваться в резьбонакатную часть, причем механизм выравнивания содержит поверхность выравнивания для удерживания заготовки пока она находится в соприкосновении с основной частью поверхности выравнивания, и посредством этого выравнивания заготовок прежде, чем они подаются в резьбонакатную часть. Таким образом, возможно выравнивать заготовки и гарантировать, чтобы они точно подавались в резьбонакатную часть. Поверхность выравнивания удерживала бы заготовку, пока основная часть заготовки выровнена с поверхностью выравнивания, и заготовка после этого подавалась бы в резьбонакатный станок. Поверхность выравнивания могла бы, например, быть выполнена с возможностью выравнивания заготовки в вертикальном положении, параллельном профильным поверхностям. Ошибок, обусловленных неточной подачей заготовок, можно было бы таким образом избегать, вызывая стабильное и надежное производство заготовок с резьбой.

Настоящее изобретение также относится к механизму регулировки высоты для резьбонакатного станка для накатывания резьбы на заготовках, содержащих головку и тело, при этом механизм регулировки предназначен для регулирования расстояния между головкой и упомянутой резьбой, причем механизм регулировки содержит опорную поверхность, содержащую первый конец и второй конец для поддерживания головки заготовок, пока они транспортируются от первого конца к второму концу, и когда заготовки доставляются от второго конца к резьбонакатному станку, и средство регулировки для регулирования угла, по меньшей мере, части опорной поверхности, и посредством этого регулирования положения второго конца относительно резьбонакатного станка, и посредством этого регулирования расстояния между головкой и резьбой, которая должна быть накатана резьбонакатным станком. Таким образом, добиваются преимуществ, касающихся регулировки расстояния между головкой заготовок и резьбой, как описано выше.

В другом варианте осуществления механизма регулировки высоты заготовки транспортируются от первого конца к второму концу транспортировочным винтом, как описано выше. Таким образом, добиваются преимуществ, касающихся регулировки расстояния между головкой заготовок и резьбой, как описано выше.

Настоящее изобретение также относится к механизму выравнивания для выравнивания заготовок, которые должны подаваться в резьбонакатную часть резьбонакатного станка, причем резьбонакатный станок дополнительно содержит систему подачи для подачи заготовок к резьбонакатной части посредством механизма выравнивания, причем резьба формируется прокатыванием заготовок между первой и второй профильной поверхностью в резьбонакатной части, при этом механизм выравнивания содержит поверхность выравнивания для удерживания заготовки, пока заготовка находится в соприкосновении с основной частью поверхности выравнивания, и посредством этого выравнивания заготовок прежде, чем они подаются к резьбонакатной части. Таким образом, добиваются преимуществ, касающихся выравнивания заготовок, как описано выше.

В другом варианте осуществления механизма выравнивания система подачи содержит транспортировочный винт, как описано выше, и в ней заготовка подается к поверхности выравнивания транспортировочным винтом. Таким образом, добиваются преимуществ, касающихся выравнивания заготовок, как описано выше.

В последующем будут описаны предпочтительные варианты осуществления изобретения со ссылкой на чертежи, на которых:

фиг.1 иллюстрирует структурный вид системы подачи и резьбонакатной части согласно настоящему изобретению;

фиг.2 иллюстрирует вид в поперечном разрезе места подачи винта по линии А-А с фиг.1;

фиг.3 иллюстрирует увеличенный изометрический вид места подачи;

фиг.4а-4с иллюстрируют увеличенный вид места подачи;

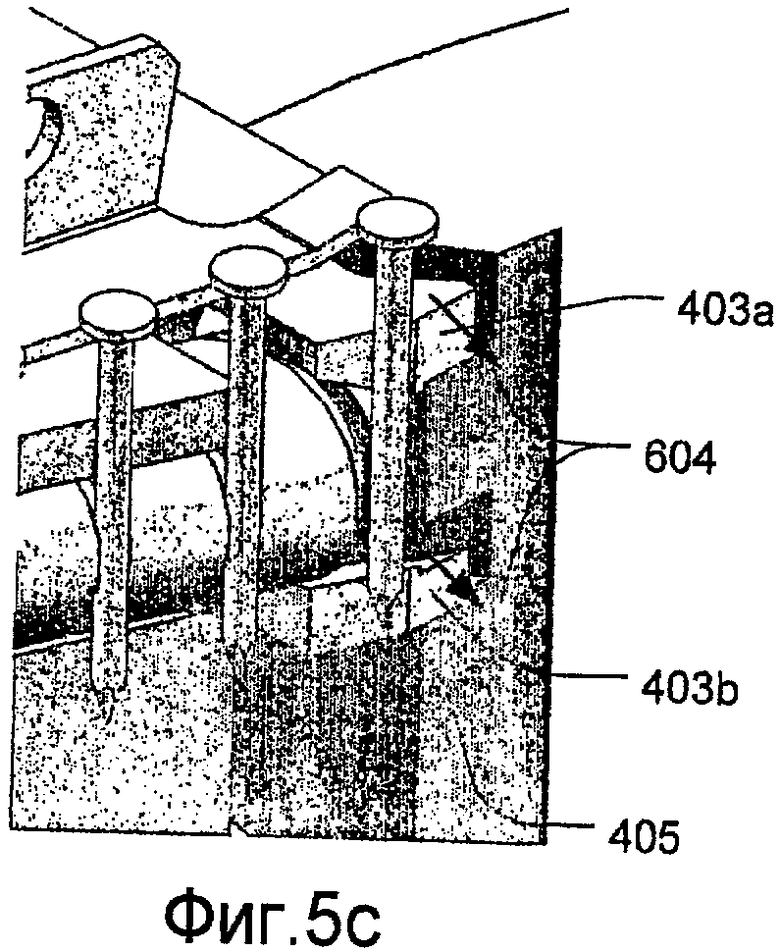

фиг.5а-5с иллюстрируют увеличенный изометрический вид места подачи, причем вращающаяся плашка и кожух второго транспортировочного винта были удалены;

фиг.6 иллюстрирует другой вариант осуществления транспортировочного винта; и

фиг.7 иллюстрирует вариант осуществления системы подачи, включающей в себя два транспортировочных винта.

Фиг.1 иллюстрирует структурный обзор системы подачи и резьбонакатной части, видимый сверху. Резьбонакатная часть содержит вращающуюся плашку (101), закрепленную к поворотной оси, и неподвижную плашку (103). Вращающаяся плашка вращается около поворотной оси, как проиллюстрировано стрелкой (104), и заготовки (105) подаются в промежуток (106) между вращающейся плашкой и неподвижной плашкой у места (107) подачи, чтобы заготовки после этого вращались (108) и транспортировались через промежуток к месту (109) выхода. Заготовки накатываются в соответствии с профильными поверхностями, определенными вращающейся и неподвижной плашкой, пока они вращаются через промежуток, в силу чего заготовки с резьбой выходят из резьбонакатного ролика у места (109) выхода.

Система подачи содержит скользящий желоб (111), кожух транспортировочного винта (112а, 112b), содержащий транспортировочный винт (не показан на фиг.1), и механизм (113) выравнивания. Скользящий желоб выполнен с возможностью поддерживания головки заготовок так, чтобы тело заготовки свободно висело в промежутке (114) желоба. Заготовки подаются в скользящий желоб у конца (115) подачи любым механизмом известного уровня техники. Скользящий желоб выполнен под углом, и заготовки вследствие гравитации скользят через желоб и доставляются скользящим желобом к месту (116) подачи транспортировочного винта. Скользящий желоб также действует в качестве буфера заготовок, означая, что ряд заготовок должен подаваться в скользящий желоб перед тем, как заготовки подаются в желоб транспортировочного винта, так что заготовки всегда доступны для подачи в желоб транспортировочного винта у желоба скольжения. Таким образом избегают задержек, обусловленных колебаниями скорости подачи, вызываемых механизмом, подающим заготовки в скользящий желоб.

Кожух транспортировочного винта содержит первый кожух (112а) транспортировочного винта и второй кожух (112b) транспортировочного винта, между которыми помещен транспортировочный винт (не показан), а желоб (117) транспортировочного винта создается над транспортировочным винтом первым и вторым кожухами транспортировочного винта. Транспортировочный винт содержит транспортировочную спираль, в которую могут подаваться заготовки, а после этого транспортироваться через желоб транспортировочного винта к механизму (113) выравнивания вследствие вращения транспортировочного винта. В проиллюстрированном варианте осуществления заготовки подаются в спираль транспортировочного винта у места (116) подачи, и процесс подачи заготовок в транспортировочный винт будет объяснен ниже. Транспортировочный винт выполнен с возможностью подачи заготовок в резьбонакатную часть с заданной скоростью подачи, чтобы гарантировать то, что заготовки подаются в резьбонакатную часть с надлежащей синхронизацией так, что резьба на заготовки нарезается правильно. Транспортировочный винт подает одну заготовку в резьбонакатную часть за оборот и может по этой причине быть легко выполнен с возможностью подачи заготовок при очень точной синхронизации с помощью регулировки вращения транспортировочного винта в соответствии с резьбонакатной частью. Наклон спирали может быть выполнен так, чтобы регулировать расстояние между заготовками во время транспортировки и/или, чтобы регулировать поступательную скорость заготовок, когда они подаются.

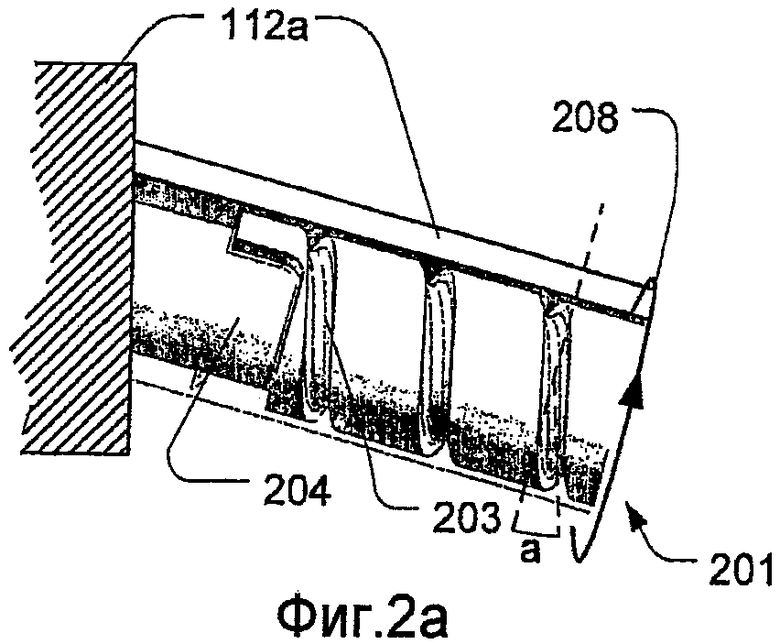

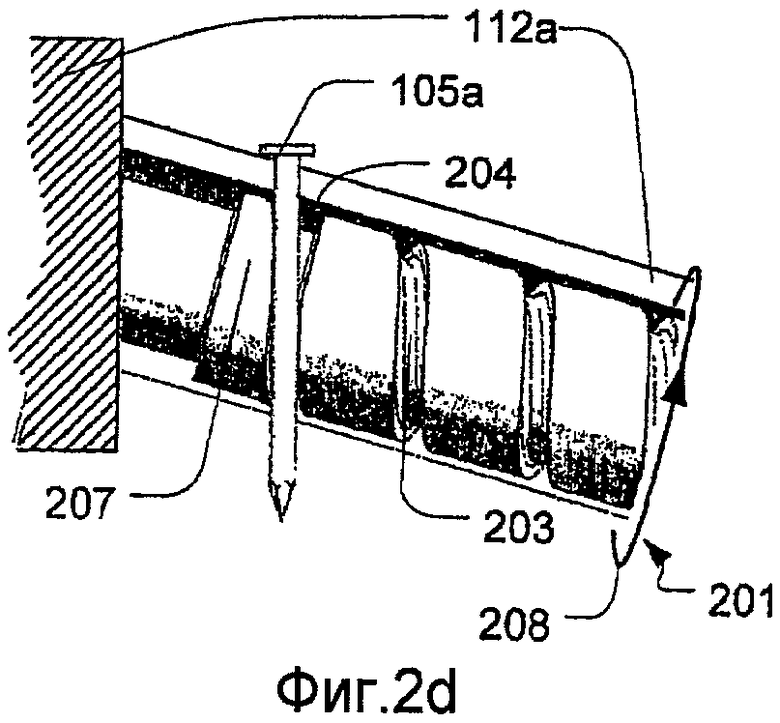

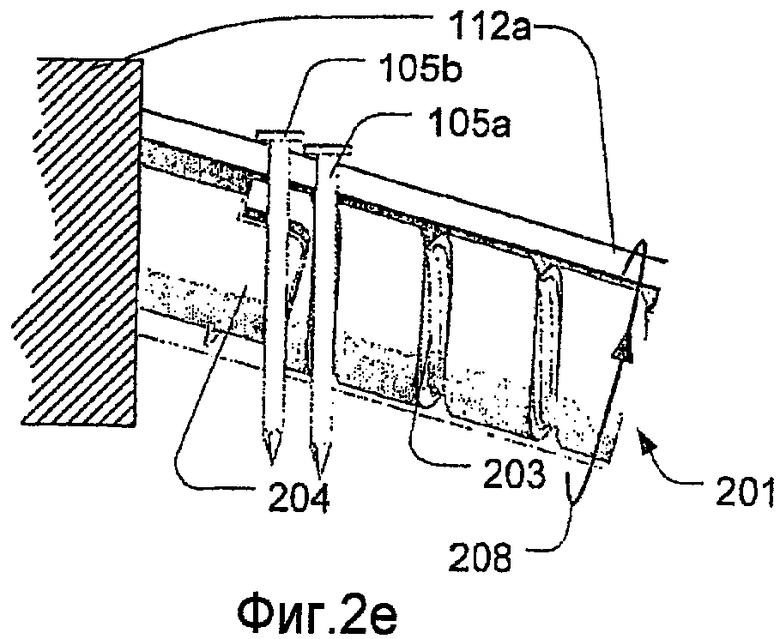

Фиг.2 иллюстрирует вид в поперечном сечении желоба (117) транспортировочного винта, взятом по линии А-А с фиг.1. Чертежи иллюстрируют, как заготовки (105) подаются в транспортировочный винт (201) у места подачи транспортировочного винта. Транспортировочный винт (201) размещен между первым кожухом (112а) транспортировочного винта и вторым кожухом (не показан на фиг.2) транспортировочного винта так, что он помещен внутри желоба (117) транспортировочного винта. Желоб транспортировочного винта сконструирован так, что головки заготовок поддерживались бы первым кожухом (112а) транспортировочного винта. Желоб транспортировочного винта может быть выполнен так, чтобы головки заготовок поддерживаются вторым кожухом транспортировочного винта или обоими, первым и вторым кожухом транспортировочного винта.

Фиг.2а иллюстрирует транспортировочный винт в первом положении, а фиг.2b, 2c, 2d, 2e и 2f иллюстрируют транспортировочный винт во втором, третьем, четвертом, пятом и шестом положении, повернутом приблизительно на 90, 180, 270, 360, 540 градусов по сравнению с первым положением соответственно. Стрелка (208) указывает направление вращения.

Транспортировочный винт выполнен в виде цилиндра, а транспортировочная спираль выполнена в виде транспортировочной канавки (203). Транспортировочный винт дополнительно содержит область подачи, выполненную как подающая выемка (204). Транспортировочная канавка исполнена как спираль, образующая червячный привод, в которой заготовка может подаваться и транспортироваться от одного конца транспортировочного винта к другому концу вращением транспортировочного винта. Подающая выемка (204) исполнена как углубленный участок у одного конца транспортировочного винта и находится в соединении с транспортировочной канавкой. Площадь поперечного сечения подающей выемки больше площади поперечного сечения транспортировочной канавки, и поэтому заготовки могут легко быть вставлены в подающую выемку из желоба скольжения, когда подающая выемка поворачивается к желобу скольжения. Фиг.2b иллюстрирует ситуацию, где заготовка (105а) была вставлена в подающую выемку из желоба скольжения. Чертежи иллюстрируют, что заготовки вставляются в подающую выемку в наклонном положении с углом (а'), по существу равным углу (а) канавки. Этого можно было бы добиваться размещением транспортировочного винта в наклонном положении, которое соответствует углу (а) канавки, как проиллюстрировано, или, например, наклоняя желоб скольжения так, что заготовки подавались бы в подающую выемку в наклонном положении. В это время вставлялась бы только одна заготовка, потому что первая заготовка преграждала бы и мешала бы вставке второй заготовки. Первая заготовка была бы выровнена по направляющему краю (205), как проиллюстрировано на фиг.2с, а направляющий край в этом варианте осуществления - это продолжение части транспортировочной канавки, и заготовка автоматически подавалась бы в транспортировочную канавку, когда транспортировочный винт вращается, как проиллюстрировано на фиг.2с. Заготовки могут также подаваться в транспортировочную канавку посредством использования давления воздуха, чтобы толкать заготовку из подающей выемки и в транспортировочную канавку. Фиг.2d иллюстрирует ситуацию, при которой первая заготовка (105а) была подана в транспортировочную канавку, и вторая заготовка (не показана на фиг.2d) ожидает того, чтобы быть вставленной в подающую выемку (204). Однако вторая заготовка не может в это время быть вставлена в подающую выемку, потому что внешняя поверхность (207) транспортировочного винта мешала бы вставке заготовки в подающую выемку. Фиг.2е иллюстрирует ситуацию, при которой транспортировочный винт повернулся на один оборот, так что вторая заготовка (105b) могла бы быть вставлена в подающую выемку и после этого подана в транспортировочную канавку подобно первой заготовке (105а). Ситуация, при которой вторая заготовка подается в канавку, проиллюстрирована на фиг.2f.

Фиг.6 иллюстрирует другой вариант осуществления, в котором транспортировочный винт (201) выполнен с двумя транспортировочными канавками (601а, 601b) и с двумя подающими выемками. Две транспортировочные канавки размещены у первого и второго конца транспортировочного винта, а спираль транспортировочных канавок выполнена с противоположными витками так, чтобы заготовки (602а, 602b), вставленные в две транспортировочные канавки, транспортировались бы в противоположных направлениях вдоль транспортировочного винта, как указано стрелками (603а, 603b). Две подающие выемки были бы по этой причине выполнены с возможностью подачи заготовок в каждую из транспортировочных канавок. Таким образом, возможно одновременно подавать две заготовки в транспортировочный винт, а после этого транспортировать две заготовки в противоположных направлениях, например к двум разным резьбонакатным частям.

Фиг.7 иллюстрирует другой вариант осуществления, когда подача, выравнивание и транспортировка заготовок содержат второй транспортировочный винт (201b), помещенный ниже первого транспортировочного винта (201а). Верхняя часть тела заготовки транспортировалась бы первым транспортировочным винтом, как описано выше, а нижняя часть тела заготовки транспортировалась бы вторым транспортировочным винтом. Взаимное размещение транспортировочных винтов и транспортировочных канавок позволяет регулировать вертикальное положение заготовок, пока они транспортируются и/или подаются. Этого можно было бы, например, добиться смещением второго транспортировочного винта на расстояние вдоль первого транспортировочного винта, как проиллюстрировано стрелкой (701), так что нижняя часть заготовки транспортировалась бы на расстоянии впереди от верхней части заготовки. Два транспортировочных винта были бы в этой ситуации синхронизированы по скорости, так что заготовки транспортировались бы через два транспортировочных винта с одной и той же скоростью. Вертикальное положение заготовки могло бы регулироваться посредством регулирования и смещения взаимным образом транспортировочных винтов, как указано стрелкой (701), или посредством регулирования длины двух транспортировочных винтов. Последствие заключается в том, что нижнюю и верхнюю части заготовок можно было бы подгонять в соответствии друг с другом и, следовательно, подавать в резьбонакатную часть в заданном положении. Оба транспортировочных винта содержат подающую выемку, подобную подающей выемке (204а, 204b), так что заготовка могла бы легко подаваться в транспортировочные канавки.

В другом варианте осуществления два транспортировочных винта вращаются с разными скоростями (208а, 208b), вынуждая либо нижнюю, либо верхнюю часть заготовки подаваться быстрее через транспортировочный винт. Последствие состоит в том, что вертикальные наклоны заготовок изменяются, пока заготовка транспортируется через два транспортировочных винта.

Транспортировочный винт в одном варианте осуществления выполнен в виде одной детали, например, фрезерованием транспортировочной канавки и подающей выемки в цилиндрическом стержне. Однако транспортировочный винт мог бы в другом варианте осуществления быть выполнен из двух деталей, причем транспортировочная канавка могла быть сделана фрезерованием в первом стержне, а подающая выемка сделана фрезерованием во втулке, которая навинчивается на конец первого стержня так, что подающая выемка и транспортировочная канавка соединились бы, как описано выше.

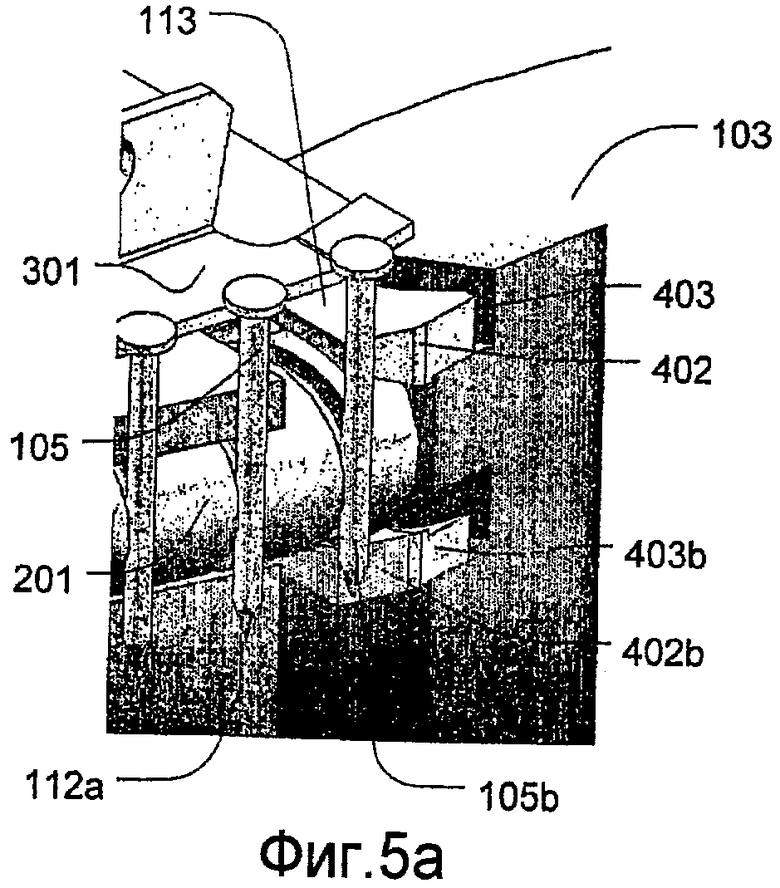

На фиг.3 проиллюстрирован увеличенный изометрический вид места (107) подачи, и показан механизм (113) выравнивания по настоящему изобретению, первый и второй кожух (112а, 112b) транспортировочного винта, вращающаяся плашка (101) и неподвижная плашка (103). Заготовки (105) транспортируются через желоб (117) транспортировочного винта к месту подачи транспортировочным винтом, как описано на фиг.2а-2f. Первый кожух (112а) транспортировочного винта содержит в этом варианте осуществления средство регулировки высоты, выполненное с возможностью поднятия заготовок так, чтобы они подавались бы в резьбонакатную часть на заданной высоте. Последствие этого заключается в том, что в резьбонакатной части нарезалась бы резьба только на нижнюю часть тела заготовки. Средство регулировки высоты в этом варианте осуществления выполнено как угловой кронштейн (301), закрепленный к крепежному краю (302) у первого кожуха (112а) транспортировочного винта крепежным средством (303), таким как болт и/или гайка. Нижняя часть (304) углового кронштейна выровнена с поддерживающей заготовку частью (305) первого кожуха транспортировочного винта так, что головки заготовок могут легко скользить на угловом кронштейне. Угловой кронштейн может быть поднят и опущен, как проиллюстрировано стрелкой (306), и высота заготовок может, следовательно, быть отрегулирована до заданной высоты, зависящей от вида/типа заготовок, на которые должна быть нарезана резьба. Второй кожух (112b) транспортировочного винта содержит в другом варианте осуществления второй угловой кронштейн, который выровнен с поддерживающей заготовку частью второго кожуха транспортировочного винта. Второй угловой кронштейн регулировался бы до той же высоты как первый угловой кронштейн, и тем самым добиваются того, что головки заготовок поддерживались бы на обеих сторонах, когда они подняты. Этот вариант осуществления позволяет поддерживать заготовки для гвоздей с D-образной головкой, и, кроме того, поддерживать заготовки для гвоздей со смещенной головкой.

Фиг.4а-4с иллюстрируют увеличенный вид места подачи, причем фиг.4а иллюстрирует транспортировочный винт (201), механизм (113) выравнивания согласно настоящему изобретению, неподвижную плашку (103) и вращающуюся плашку (101), если смотреть сверху. Фиг 4b и 4с иллюстрируют виды в поперечном разрезе, взятые по линии В-В и линии С-С с фиг.4а, соответственно. Фиг.4b иллюстрирует то, что механизм выравнивания содержит подающий рычаг, образованный вилкой, содержащей два вильчатых рычага (401a, 401b), между которыми помещен транспортировочный винт, причем каждый вильчатый рычаг содержит приемную поверхность (402) и подающую поверхность (403). Приемные поверхности расположены под углом относительно направления (404) транспортировки заготовок, как проиллюстрировано на фиг.4а, и выполнены с возможностью приема и выравнивания заготовок, пока заготовки все еще транспортируются транспортировочной канавкой транспортировочного винта. Подающая поверхность имеет такую же кривизну, как резьбонарезная поверхность (405) неподвижной плашки (103), и выполнена с возможностью подачи заготовок в резьбонарезной ролик. Вилка входит в кожух (407) вилки и может быть перемещена в направлениях, указанных стрелкой (406), когда к вилке прикладывается сила. Кожух (407) вилки содержит пружинное средство (не показано), выполненное с возможностью прикладывания усилия пружины к вилке, так что она сохраняется в положении, в котором подающая поверхность (403) выровнена с резьбонарезной поверхностью (405) неподвижной плашки. Последствие заключается в том, что подающий рычаг удерживал бы заготовки, пока они выровнены по приемной поверхности.

Фиг.5а-5с иллюстрируют увеличенный изометрический вид места (107) подачи, где вращающаяся плашка и второй кожух транспортировочного винта были удалены, а также как заготовки (105) подаются в резьбонарезной ролик. На чертежах показан механизм (113) выравнивания, первый кожух (112а) транспортировочного винта с угловым кронштейном (301), неподвижная плашка (103) и открытый транспортировочный винт (201). Заготовки (105) транспортируются к месту подачи, когда транспортировочный винт вращается, и они в конце транспортировочного винта доставлялись бы к механизму выравнивания.

Фиг.5а иллюстрирует то, что нижняя часть тела (105b) заготовки будет первой подана к нижней приемной поверхности нижнего вильчатого рычага (402b) вследствие того, что заготовка транспортируется в наклонном положении, как описано со ссылкой на фиг.2f.

Фиг.5b иллюстрирует то, что вильчатые рычаги вдавливались бы обратно, как проиллюстрировано стрелками (601), потому что нижняя часть заготовки толкает нижнюю приемную поверхность назад, когда транспортировочный винт транспортирует заготовку вперед (602). Результат состоит в том, что заготовка выравнивалась бы (указано стрелкой (603)) в вертикальном положении, когда верхняя часть заготовки (105а) подается к верхней приемной поверхности (402а).

Фиг.5с иллюстрирует то, что вильчатые рычаги выталкивают (604) заготовку из транспортировочной канавки и в резьбонарезной ролик в вертикальном выровненном положении. Заготовка далее выравнивалась бы с резьбонарезной поверхностью (405) неподвижной плашки благодаря тому, что подающие поверхности (403а, 403b) имеют такую же кривизну как резьбонарезная поверхность (405).

Последствие заключается в том, что заготовки подаются в резьбонарезной ролик с большей точностью, и резьбонарезной ролик, следовательно, работал бы с гораздо более высокой стабильностью, и избегали бы вероятности сбоев и ошибок на заготовках с резьбой.

В другом варианте осуществления механизм выравнивания содержит приемную поверхность и останавливающую гвозди поверхность. Приемная поверхность выполнена с возможностью приема и выравнивания заготовок, и выталкивания заготовок к поверхности вращающейся плашки. Механизм содержит механизм для втягивания вильчатого рычага, чтобы убирать останавливающую гвозди поверхность. Механизм втягивания управляется вращением транспортировочного винта, позволяя только гвоздям подаваться в резьбонарезной ролик при точной синхронизации и в точном вертикальном положении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резьбонакатной автомат | 1981 |

|

SU1006009A1 |

| Резьбонакатный станок для деталей с головками | 1989 |

|

SU1697957A1 |

| Резьбонакатной станок | 1978 |

|

SU740368A1 |

| Загрузочное устройство к резьбонакатному станку с плоскими плашками | 1989 |

|

SU1708579A1 |

| Автоматический резьбонакатный станок | 1980 |

|

SU948507A1 |

| Станок для накатывания винтов | 1976 |

|

SU617142A1 |

| Автоматический резьбонакатный станок | 1979 |

|

SU871944A1 |

| Устройство для поштучной подачи заготовок стержневого типа с буртами к резьбонакатному станку | 1980 |

|

SU912375A1 |

| Резьбонакатной инструмент | 1977 |

|

SU716693A1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РЕЗЬБОВОГО ПРОФИЛЯ | 2003 |

|

RU2244616C1 |

Изобретение относится к средствам подачи заготовок, содержащих головку и тело, в резьбонакатную часть резьбонакатного станка. Транспортировочный винт для транспортирования заготовок содержит транспортировочную спираль в виде канавки для транспортирования тела по меньшей мере одной заготовки вдоль транспортировочного винта, когда транспортировочный винт вращается. При этом транспортировочный винт также содержит область подачи, являющуюся расширением транспортировочной спирали, обеспечивающую прием и подачу тела заготовки в транспортировочную спираль при вращении транспортировочного винта. В результате обеспечивается точная и высокоскоростная подача заготовок. 3 н. и 10 з.п. ф-лы, 7 ил.

1. Транспортировочный винт (201) для транспортирования заготовок (105), содержащих головку и тело, например, в резьбонакатном станке, для изготовления винтов или гвоздей, причем транспортировочный винт (201) содержит транспортировочную спираль в виде канавки (203) для транспортирования тела по меньшей мере одной заготовки (105) вдоль транспортировочного винта (201), когда транспортировочный винт (201) вращается, при этом транспортировочный винт (201) дополнительно содержит область подачи, являющуюся расширением транспортировочной спирали, посредством чего область подачи принимает и подает тело заготовки (105) в транспортировочную спираль при вращении транспортировочного винта (201).

2. Транспортировочный винт (201) по п.1, в котором область подачи содержит по меньшей мере один направляющий край (205) для направления заготовки в транспортировочную спираль при вращении транспортировочного винта (201).

3. Транспортировочный винт (201) по п.2, в котором направляющий край (205) является продолжением по меньшей мере части транспортировочной спирали.

4. Транспортировочный винт (201) по любому из пп.1-3, содержащий цилиндрический стержень, причем транспортировочная спираль выполнена в виде транспортировочной канавки (203) в цилиндрическом стержне.

5. Транспортировочный винт (201) по п.4, в котором область подачи выполнена в виде подающей выемки (204) в цилиндрическом стержне.

6. Транспортировочный винт (201) по п.4, в котором область подачи выполнена в виде подающей выемки (204) во втулке, установленной на цилиндрическом стержне.

7. Транспортировочный винт (201) по любому из пп.1-3, 5-6, в котором по меньшей мере часть транспортировочного винта (201) выполнена из металла.

8. Транспортировочный винт (201) по п.4, в котором по меньшей мере часть транспортировочного винта (201) выполнена из металла.

9. Способ вставки заготовок (105), содержащих головку и тело, в транспортировочный винт (201) для транспортирования заготовок (105), причем транспортировочный винт (201) содержит транспортировочную спираль в виде канавки для транспортирования заготовок (105) вдоль транспортировочного винта (201), когда транспортировочный винт (201) вращается, причем транспортировочный винт (201) дополнительно содержит область подачи, являющуюся расширением транспортировочной спирали, при этом способ содержит этапы, на которых:

вставляют заготовку в область подачи; и

направляют заготовку в транспортировочную спираль при вращении транспортировочного винта (201).

10. Способ по п.9, в котором этап направления заготовки (105) в транспортировочную спираль содержит этап, на котором выравнивают заготовку (105) вдоль направляющего края (205), являющегося частью области подачи.

11. Система подачи для подачи заготовок (105), содержащих головку и тело, в резьбонакатную часть резьбонакатного станка для накатывания резьбы на заготовках (105), в которой при работе резьба формируется прокатыванием заготовок между первой и второй профильными поверхностями в резьбонакатной части, причем система подачи содержит подающий желоб (117), при этом при работе заготовка (105) подается в резьбонакатную часть через подающий желоб (117), поддерживающий головку, и система подачи дополнительно содержит транспортировочный винт (201) по любому из пп.1-8, причем при работе транспортировочный винт (201) транспортирует заготовки (105) через подающий желоб (117).

12. Система подачи по п.11, дополнительно содержащая механизм регулировки высоты для регулирования расстояния между головкой и резьбой, причем механизм регулировки высоты содержит:

опорную поверхность, содержащую первый (307) и второй (308) концы для поддерживания головки заготовок (105), пока они транспортируются от первого конца (307) ко второму концу (308), и когда заготовки (105) доставляются от второго конца (308) к резьбонакатной части, средство (303) регулировки для регулирования наклона по меньшей мере части опорной поверхности, и тем самым регулирования положения второго конца (308) относительно резьбонакатного станка, и тем самым регулирования расстояния между головкой и резьбой, которая должна быть накатана резьбонакатной частью.

13. Система подачи по п.11, дополнительно содержащая механизм выравнивания для выравнивания заготовок (105), которые должны подаваться в резьбонакатную часть, причем механизм выравнивания содержит поверхность выравнивания для удерживания заготовки (105), пока она находится в соприкосновении с основной частью поверхности выравнивания, и тем самым выравнивания заготовок (105) прежде, чем они подаются к резьбонакатной части.

| DE 19830558 A1, 27.01.2000 | |||

| Устройство для умножения | 1975 |

|

SU533935A1 |

| СПОСОБ БЕСПРОВОДНОЙ ПЕРЕДАЧИ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2411142C2 |

| Загрузочное устройство для поштучной выдачи деталей | 1986 |

|

SU1316947A1 |

| Механизм подачи проволочных заготовок на обработку | 1973 |

|

SU445498A1 |

| Устройство для поштучной подачи заготовок к резьбонакатному станку | 1983 |

|

SU1140868A1 |

Авторы

Даты

2012-09-27—Публикация

2007-11-22—Подача